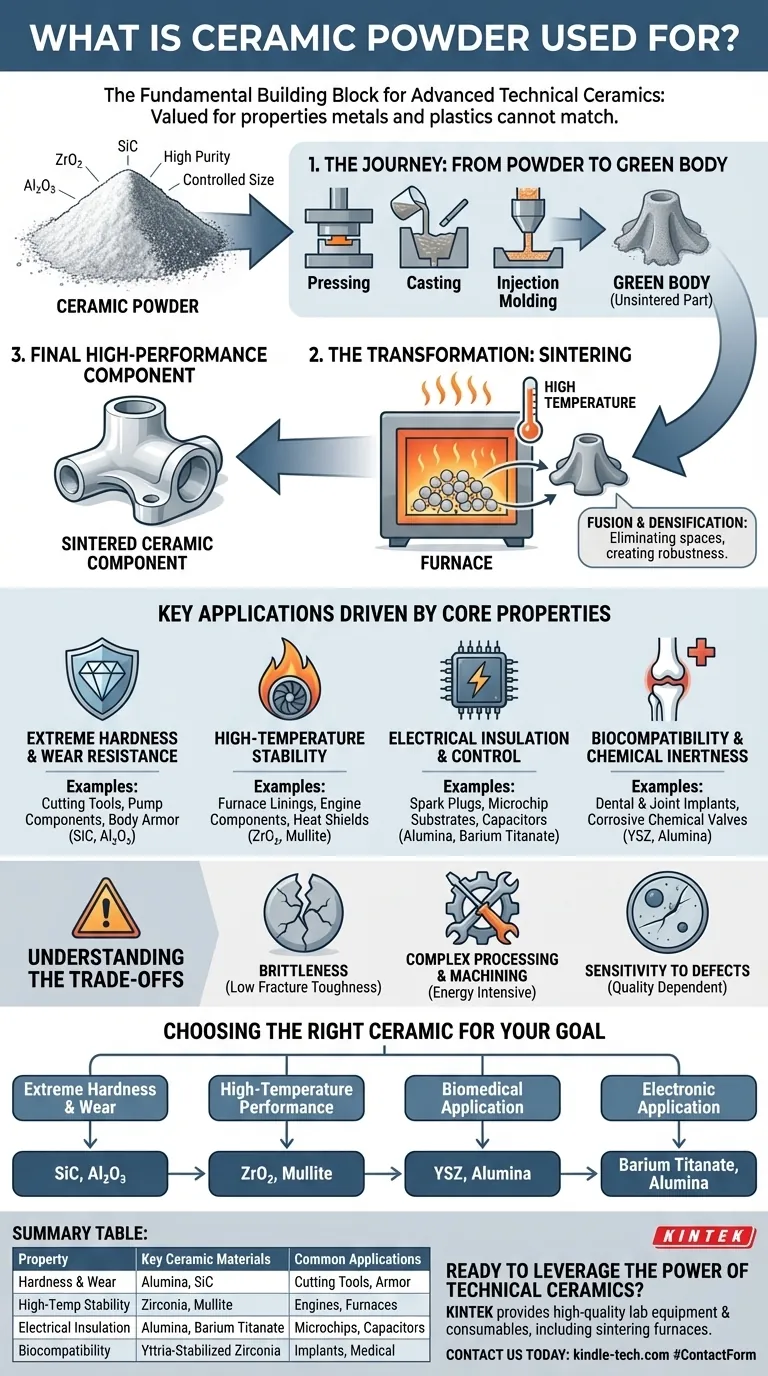

Im Kern ist Keramikpulver der grundlegende Baustein für fortschrittliche technische Keramiken. Diese Pulver sind der Ausgangspunkt für die Herstellung fester Komponenten, die in Bereichen von der Luft- und Raumfahrt über die Elektronik bis hin zur Medizin und industriellen Fertigung unverzichtbar sind, da sie für Eigenschaften geschätzt werden, die Metalle und Kunststoffe nicht bieten können.

Der wahre Zweck von Keramikpulver liegt nicht in seiner Verwendung als Pulver, sondern in seinem Potenzial zur Umwandlung. Durch Prozesse wie Pressen und Sintern (Erhitzen) werden diese feinen Partikel zu einem dichten, festen Objekt verschmolzen, wodurch eine außergewöhnliche Härte, Hitzebeständigkeit und chemische Stabilität freigesetzt werden, die im ursprünglichen Zustand des Pulvers nicht erreichbar sind.

Der Weg: Vom Pulver zur Hochleistungskomponente

Der Wert eines Keramikteils wird lange vor seiner Umwandlung in einen festen Körper definiert. Der Prozess beginnt mit den präzisen Eigenschaften des Ausgangspulvers, die die endgültigen Eigenschaften der Komponente bestimmen.

Das Ausgangsmaterial: Reinheit ist oberstes Gebot

Keramikpulver wie Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) und Siliziumkarbid (SiC) werden synthetisiert, um extreme Reinheit und kontrollierte Partikelgrößen zu erzielen.

Die Größe und Form dieser mikroskopisch kleinen Partikel sind entscheidend. Sie bestimmen, wie dicht das Pulver gepackt werden kann und letztendlich die Festigkeit und Integrität des Endprodukts.

Der Formgebungsprozess: Bildung des „Grünkörpers“

Das Pulver wird mit einem Bindemittel gemischt, um eine verarbeitbare Masse zu erzeugen, die dann in die gewünschte Geometrie geformt wird. Dieses anfängliche, nicht gesinterte Teil wird als „Grünkörper“ bezeichnet.

Gängige Formgebungsverfahren umfassen:

- Pressen: Verdichten des Pulvers in einer Form zur Herstellung einfacher Geometrien.

- Gießen: Einbringen einer Keramikschlicker in eine Form, ideal für komplexe Formen.

- Spritzgießen: Pressen der Keramikmischung in eine Form für komplexe Teile in großen Mengen.

Die Transformation: Sintern

Der Grünkörper wird in einem Hochtemperaturofen auf einen Punkt unterhalb seiner Schmelztemperatur erhitzt. Dieser Prozess, genannt Sintern, bewirkt, dass die einzelnen Pulverpartikel miteinander verschmelzen.

Während des Sinterns werden die Zwischenräume zwischen den Partikeln beseitigt, wodurch sich das Teil zusammenzieht und unglaublich dicht und fest wird. Dies ist der Schritt, der den zerbrechlichen Grünkörper in eine robuste technische Keramik verwandelt.

Wichtige Anwendungen, angetrieben durch Kerneigenschaften

Die endgültigen Anwendungen für Keramikkomponenten sind ein direktes Ergebnis der einzigartigen Eigenschaften, die während des Sinterprozesses fixiert werden.

Extreme Härte und Verschleißfestigkeit

Keramiken gehören zu den härtesten bekannten Materialien. Dies macht sie ideal für Anwendungen, die hoher Reibung und Abrieb ausgesetzt sind.

Beispiele hierfür sind Schneidwerkzeuge, Komponenten für Industriepumpen, Kugellager und Schutzplatten für Körperpanzerungen. Materialien wie Siliziumkarbid und Aluminiumoxid zeichnen sich hier aus.

Hochtemperaturbeständigkeit

Die meisten Keramiken behalten ihre Festigkeit und Form bei Temperaturen, bei denen Metalle schmelzen oder sich verformen würden.

Diese Eigenschaft ist entscheidend für Ofenauskleidungen, Komponenten von Gasturbinentriebwerken, Hitzeschilde von Raumfahrzeugen und Tiegel für geschmolzenes Metall.

Elektrische Isolierung und Steuerung

Während die meisten Keramiken ausgezeichnete elektrische Isolatoren sind, werden einige mit spezifischen dielektrischen oder piezoelektrischen Eigenschaften entwickelt.

Sie sind die Grundlage der Elektronik und werden in Zündkerzenisolatoren, Substraten für Mikrochips, Kondensatoren und Sensoren verwendet.

Biokompatibilität und chemische Inertheit

Viele fortschrittliche Keramiken sind nicht reaktiv und werden vom menschlichen Körper nicht abgestoßen, was sie ideal für medizinische Anwendungen macht. Ihre chemische Stabilität macht sie auch perfekt für raue Industrieumgebungen.

Dies führt zu ihrer Verwendung in Zahnimplantaten, Hüft- und Kniegelenkersatz sowie Ventilen und Rohren für den Umgang mit korrosiven Chemikalien.

Die Kompromisse verstehen

Kein Material ist perfekt. Die außergewöhnlichen Stärken von Keramiken gehen mit inhärenten Herausforderungen einher, die es entscheidend zu verstehen gilt.

Die Herausforderung der Sprödigkeit

Der größte Nachteil von Keramiken ist ihre geringe Bruchzähigkeit, also ihre Sprödigkeit. Obwohl sie unglaublich hart sind, können sie bei plötzlichen, katastrophalen Stößen versagen, im Gegensatz zu Metallen, die dazu neigen, sich zu biegen und zu verformen.

Komplexität bei der Verarbeitung und Bearbeitung

Das Sintern ist ein energieintensiver Prozess, der eine präzise Kontrolle erfordert. Darüber hinaus ist ein vollständig gesintertes Keramikteil aufgrund seiner extremen Härte sehr schwierig und teuer zu bearbeiten oder fertigzustellen. Kritische Abmessungen müssen bereits vor dem Brennen in das Teil hineinkonstruiert werden.

Empfindlichkeit gegenüber Defekten

Die Zuverlässigkeit einer Keramikkomponente hängt stark von der Qualität des Ausgangspulvers und des Formgebungsprozesses ab. Eine winzige Verunreinigung, ein Hohlraum oder ein Mikroriss, der im Pulver oder Grünkörper entsteht, kann zu einer Fehlerquelle im Endteil werden.

Die richtige Keramik für Ihr Ziel auswählen

Bei der Auswahl geht es darum, die inhärenten Eigenschaften eines Materials an die primäre Herausforderung anzupassen, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Wählen Sie dichte, feinkörnige Materialien wie Siliziumkarbid (SiC) oder Aluminiumoxid (Al₂O₃).

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Priorisieren Sie Materialien mit hohen Schmelzpunkten und thermischer Stabilität, wie Zirkonoxid (ZrO₂) oder Mullit.

- Wenn Ihr Hauptaugenmerk auf einer biomedizinischen Anwendung liegt: Wählen Sie hochreine, nachweislich biokompatible Materialien wie Yttriumstabilisiertes Zirkonoxid (YSZ) oder bestimmte Aluminiumoxid-Qualitäten.

- Wenn Ihr Hauptaugenmerk auf einer elektronischen Anwendung liegt: Achten Sie auf Materialien mit spezifischen Durchschlagsfestigkeiten oder Dielektrizitätskonstanten, wie Bariumtitanat für Kondensatoren oder Aluminiumoxid für Isolatoren.

Das Verständnis des Weges vom Pulver zum festen Teil ermöglicht es Ihnen, die außergewöhnlichen Fähigkeiten technischer Keramiken für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtige Keramikmaterialien | Häufige Anwendungen |

|---|---|---|

| Extreme Härte & Verschleißfestigkeit | Aluminiumoxid (Al₂O₃), Siliziumkarbid (SiC) | Schneidwerkzeuge, Industriepumpen, Körperpanzerung |

| Hochtemperaturbeständigkeit | Zirkonoxid (ZrO₂), Mullit | Ofenauskleidungen, Turbinentriebwerke, Hitzeschilde |

| Elektrische Isolierung/Steuerung | Aluminiumoxid, Bariumtitanat | Zündkerzen, Mikrochip-Substrate, Kondensatoren |

| Biokompatibilität & Chemische Inertheit | Yttriumstabilisiertes Zirkonoxid (YSZ) | Zahn-/Medizinisches Implantate, Ventile für korrosive Chemikalien |

Sind Sie bereit, die Leistungsfähigkeit technischer Keramiken in Ihrem Labor oder Produktionsprozess zu nutzen?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die fortschrittliche Materialverarbeitung erforderlich sind, einschließlich der präzisen Öfen, die für das Sintern von Keramikpulvern unerlässlich sind. Ob in der F&E oder in der Fertigung, unsere Lösungen helfen Ihnen, die Materialeigenschaften zu erzielen, die für den Erfolg in der Luft- und Raumfahrt, der Medizin, der Elektronik und industriellen Anwendungen entscheidend sind.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihre spezifischen Keramikverarbeitungsanforderungen unterstützen und Ihnen helfen können, überlegene Leistung und Haltbarkeit bei Ihren Komponenten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Zirkonoxid-Keramikdichtung Technische Keramik

- Fortschrittliche technische Fein-Keramik Aluminiumnitrid (AlN) Keramikplatte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

Andere fragen auch

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Ist Siliziumkarbid besser als Keramik? Entdecken Sie die überlegene technische Keramik für Ihre Anwendung

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl

- Was sind die Eigenschaften von SiC? Entfesseln Sie Hochtemperatur-, Hochfrequenzleistung

- Was sind die Eigenschaften und Anwendungen von Siliziumkarbidkeramiken? Extreme technische Herausforderungen lösen