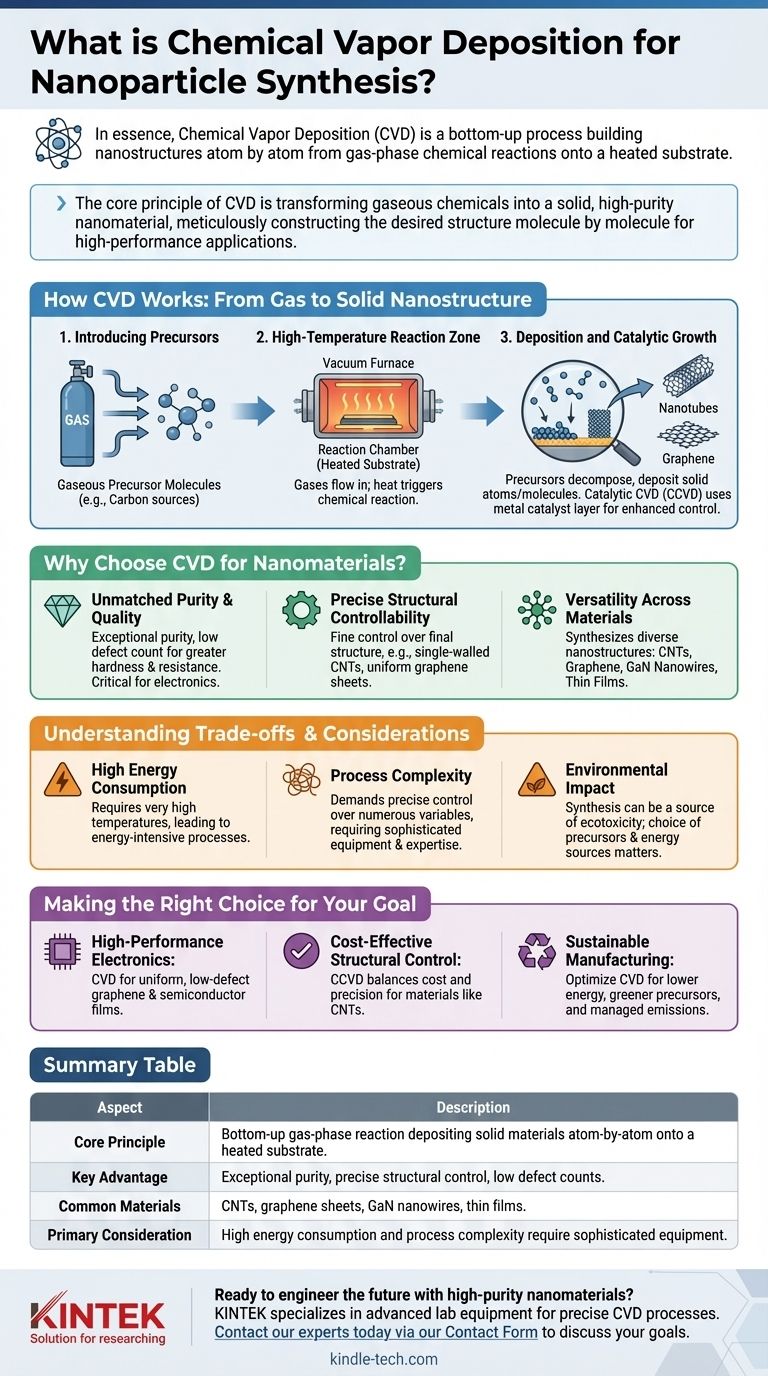

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für die Synthese von Nanopartikeln ein Prozess, bei dem Nanostrukturen von Grund auf mithilfe chemischer Reaktionen in der Gasphase aufgebaut werden. Gasförmige Vorläufermoleküle werden in eine Reaktionskammer eingebracht, wo sie auf einem erhitzten Substrat zersetzt werden und reagieren, wodurch Atom für Atom ein fester Stoff abgeschieden wird, um hochreine und präzise strukturierte Nanomaterialien wie Nanoröhrchen oder Graphenschichten zu bilden.

Das Kernprinzip der CVD ist die Umwandlung gasförmiger Chemikalien in ein festes, hochreines Nanomaterial. Es geht nicht darum, ein größeres Material abzuschneiden, sondern darum, die gewünschte Struktur sorgfältig Molekül für Molekül aufzubauen, weshalb es sich um eine führende Methode für Hochleistungsanwendungen handelt.

Wie CVD funktioniert: Von Gas zu fester Nanostruktur

CVD ist im Grunde ein Materialabscheidungsprozess. Er umfasst eine Reihe von gut kontrollierten Schritten, um flüchtige Vorläuferstoffe auf einer Oberfläche in ein festes Produkt umzuwandeln.

Einführung der Vorläuferstoffe

Der Prozess beginnt mit einem oder mehreren gasförmigen Vorläufermaterialien. Dies sind chemische Verbindungen, die die Elemente enthalten, die abgeschieden werden sollen, wie z. B. Kohlenstoff für die Herstellung von Graphen oder Kohlenstoffnanoröhrchen.

Die Hochtemperatur-Reaktionszone

Diese Gase strömen in eine Reaktionskammer, oft einen Vakuumofen, die eine vorbereitete Oberfläche, das sogenannte Substrat, enthält. Die Kammer wird auf eine bestimmte, hohe Temperatur erhitzt, die die für die Auslösung einer chemischen Reaktion erforderliche Energie liefert.

Abscheidung und katalytisches Wachstum

Sobald die Vorläufergase in die heiße Kammer gelangen, zersetzen sie sich und reagieren. Die entstehenden festen Atome oder Moleküle lagern sich dann auf dem Substrat ab und bauen allmählich das gewünschte Nanomaterial auf.

Bei vielen Nanostrukturen, wie Kohlenstoffnanoröhrchen, wird dieser Prozess durch einen Katalysator unterstützt. Diese Variante, genannt katalytische CVD (CCVD), verwendet eine Schicht aus metallischen Katalysator-Nanopartikeln, um das Wachstum zu steuern und zu kontrollieren, was eine überlegene Strukturkontrolle bietet.

Warum CVD für Nanomaterialien wählen?

CVD ist nicht nur eine von vielen Methoden; sie ist oft die bevorzugte Wahl für Anwendungen, bei denen die Materialqualität von größter Bedeutung ist. Ihr Wert ergibt sich aus mehreren deutlichen Vorteilen.

Unübertroffene Reinheit und Qualität

Im Vergleich zu anderen Beschichtungsverfahren erzeugt CVD Materialien mit außergewöhnlicher Reinheit und geringer Defektdichte. Dies führt zu größerer Härte und Beständigkeit gegen Beschädigungen, was für fortschrittliche Elektronik und langlebige Beschichtungen von entscheidender Bedeutung ist.

Präzise strukturelle Steuerbarkeit

Die Natur des Bottom-up-CVD-Prozesses ermöglicht eine feine Kontrolle über die Struktur des Endprodukts. Dies ist in der Nanotechnologie unerlässlich, um Materialien wie einwandige Kohlenstoffnanoröhrchen oder gleichmäßige, einlagige Graphenschichten herzustellen.

Vielseitigkeit über Materialien hinweg

CVD ist eine unglaublich vielseitige Technik. Sie ist nicht auf einen Materialtyp beschränkt und wird häufig zur Synthese einer breiten Palette fortschrittlicher Nanostrukturen eingesetzt, darunter:

- Kohlenstoffnanoröhrchen (CNTs)

- Graphenschichten

- Galliumnitrid (GaN)-Nanodrähte

- Metallische und keramische Dünnschichten

Überlegungen und Kompromisse verstehen

Obwohl CVD ein leistungsstarkes Verfahren ist, handelt es sich um einen komplexen industriellen Prozess mit wichtigen Kompromissen, die für eine erfolgreiche und verantwortungsvolle Implementierung verwaltet werden müssen.

Hoher Energieverbrauch

Der Prozess erfordert sehr hohe Temperaturen, um die chemischen Reaktionen auszulösen. Dies macht CVD zu einer energieintensiven Methode, und die Kontrolle des Energieverbrauchs ist ein Schlüsselfaktor für ihre Kosteneffizienz und ihren ökologischen Fußabdruck.

Prozesskomplexität

Um qualitativ hochwertige Ergebnisse zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Temperatur, Druck, Gasflussraten und Vorläuferchemie. Diese Komplexität erfordert hochentwickelte Ausrüstung und tiefgreifendes Prozesswissen.

Umweltauswirkungen

Der Syntheseprozess ist die Hauptquelle potenzieller Ökotoxizität. Faktoren wie die Wahl der Vorläufermaterialien, Energiequellen und Treibhausgasemissionen müssen sorgfältig abgewogen werden, um die Umweltauswirkungen der produzierten Nanomaterialien über ihren gesamten Lebenszyklus hinweg zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig von Ihrem Endziel ab. CVD bietet einen klaren Weg für Anwendungen, bei denen die ultimative Leistung nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der führende Ansatz zur Herstellung gleichmäßiger Graphen- und anderer Halbleiterfilme mit geringen Defekten, die für Sensoren und Transistoren der nächsten Generation erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Strukturkontrolle liegt: Katalytische CVD (CCVD) bietet eine ausgezeichnete Balance zwischen Kosten und struktureller Präzision für die Synthese von Materialien wie Kohlenstoffnanoröhrchen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Fertigung liegt: Sie müssen die Optimierung des CVD-Prozesses priorisieren, um den Energieverbrauch zu begrenzen, umweltfreundlichere Vorläufermaterialien auszuwählen und Emissionen zu kontrollieren, um die Ökotoxizität über den Lebenszyklus zu reduzieren.

Letztendlich ermöglicht uns die chemische Gasphasenabscheidung, Materialien auf atomarer Ebene zu konstruieren und einfache Gase in die Bausteine der zukünftigen Technologie zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Ein Bottom-up-Prozess, der gasphasen-chemische Reaktionen nutzt, um feste Materialien Atom für Atom auf einem erhitzten Substrat abzuscheiden. |

| Hauptvorteil | Erzeugt Nanomaterialien mit außergewöhnlicher Reinheit, präziser Strukturkontrolle und geringer Defektdichte. |

| Häufige Materialien | Kohlenstoffnanoröhrchen (CNTs), Graphenschichten, Galliumnitrid (GaN)-Nanodrähte und verschiedene Dünnschichten. |

| Wichtigste Überlegung | Hoher Energieverbrauch und Prozesskomplexität erfordern hochentwickelte Ausrüstung und Fachwissen. |

Bereit, die Zukunft mit hochreinen Nanomaterialien zu gestalten?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsverfahren erforderlich sind. Ob Sie Elektronik der nächsten Generation entwickeln oder neuartige Nanostrukturen synthetisieren – unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen der modernen Nanotechnologieforschung und -entwicklung zu erfüllen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Ziele bei der Nanopartikelsynthese unterstützen und Ihnen helfen können, unübertroffene Materialqualität und Leistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze