Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein skalierbares industrielles Verfahren zur Herstellung hochwertiger, großflächiger Graphenschichten. Bei dieser Methode wird eine gasförmige Kohlenstoffquelle, ein sogenannter Präkursor, in einer Kammer mit einer Metallfolie, die als Katalysator dient, erhitzt. Bei hohen Temperaturen zersetzt sich das Gas, und die entstehenden Kohlenstoffatome ordnen sich zu einer einzigen, durchgehenden Graphenschicht auf der Oberfläche des Metalls an.

Der Kern des CVD-Verfahrens ist eine Transformation: Es verwandelt ein einfaches kohlenstoffbasiertes Gas in eine hochstrukturierte, zweidimensionale Graphenschicht. Dies wird erreicht, indem ein Metallkatalysator verwendet wird, um Kohlenstoffatome aus dem zersetzten Gas bei sehr hohen Temperaturen zu „einzufangen“ und zu „organisieren“.

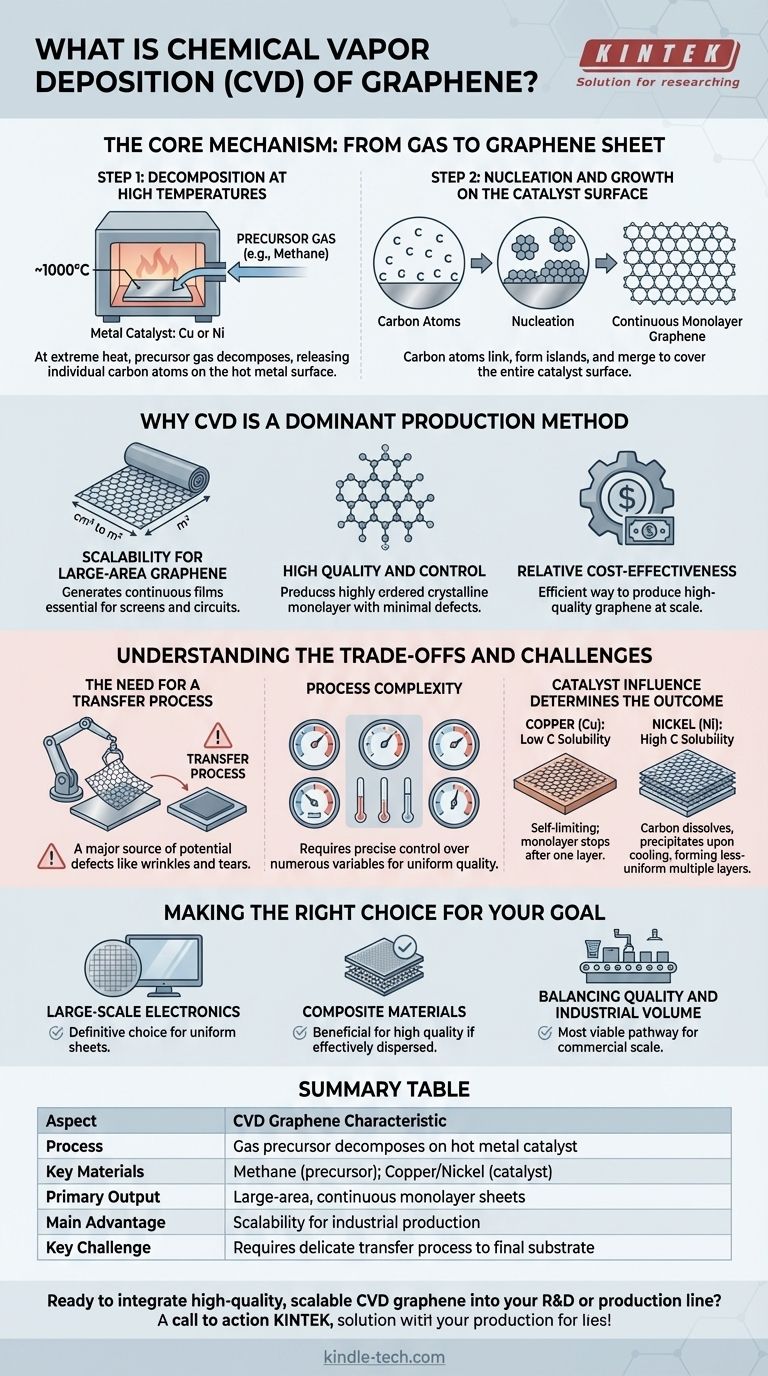

Der Kernmechanismus: Vom Gas zur Graphenschicht

Der CVD-Prozess kann als ein präzises, zweistufiges atomares Bauprojekt verstanden werden, das in einem Hochtemperaturreaktor abläuft.

Die Hauptbestandteile: Präkursor und Katalysator

Der Prozess erfordert zwei Hauptkomponenten: einen Kohlenstoffpräkusor und einen Metallkatalysator.

Der Präkursor ist ein kohlenstoffhaltiges Material – meist ein Gas wie Methan oder Acetylen –, das zerlegt wird, um die Kohlenstoffatome zu liefern.

Der Katalysator ist typischerweise eine dünne Metallfolie, wobei Kupfer (Cu) und Nickel (Ni) die gebräuchlichsten Optionen sind. Seine Rolle besteht darin, die für die Reaktion benötigte Energie drastisch zu senken.

Schritt 1: Zersetzung bei hohen Temperaturen

Der Metallkatalysator wird in eine Vakuumkammer gelegt, die auf etwa 1000 °C erhitzt wird. Anschließend wird das Präkursor-Gas in die Kammer geleitet.

Bei dieser extremen Temperatur werden die Präkursor-Gasmoleküle instabil und pyrolysieren oder zersetzen sich, wenn sie mit der heißen Metalloberfläche in Kontakt kommen. Dies zerlegt die Moleküle und setzt einzelne Kohlenstoffatome frei.

Schritt 2: Keimbildung und Wachstum auf der Katalysatoroberfläche

Einmal freigesetzt, diffundieren oder „gleiten“ diese Kohlenstoffatome über die Metalloberfläche. Sie beginnen, sich an verschiedenen Stellen zu verbinden und bilden kleine Grapheninseln in einem Prozess, der Keimbildung genannt wird.

Wenn mehr Kohlenstoffatome auf der Oberfläche landen, heften sie sich an die Ränder dieser Inseln, wodurch diese wachsen und schließlich verschmelzen. Dies setzt sich fort, bis eine durchgehende, einzelne atomare Graphenschicht die gesamte Oberfläche des Katalysators bedeckt.

Warum CVD eine dominierende Produktionsmethode ist

CVD ist nicht nur eine Methode unter vielen; sie hat sich zur führenden Technik für die Herstellung von Graphen für fortschrittliche Anwendungen entwickelt.

Skalierbarkeit für großflächiges Graphen

Im Gegensatz zu Methoden, die winzige Flocken produzieren, kann CVD Graphenschichten erzeugen, die in Quadratzentimetern oder sogar Metern gemessen werden. Diese Fähigkeit, große, durchgehende Filme zu erzeugen, ist unerlässlich für Anwendungen wie transparente leitfähige Bildschirme und elektronische Schaltkreise.

Hohe Qualität und Kontrolle

Der CVD-Prozess erzeugt monolagiges Graphen mit einer hochgeordneten kristallinen Struktur und minimalen Defekten. Forscher haben den Prozess so verfeinert, dass Variablen wie die Anzahl der Graphenschichten mit hoher Präzision kontrolliert werden können.

Relative Kosteneffizienz

Obwohl anspruchsvolle Ausrüstung erforderlich ist, gilt CVD im Vergleich zu komplexeren Labormethoden wie der mechanischen Exfoliation als eine relativ kostengünstige und effiziente Methode zur Herstellung von hochwertigem Graphen in großem Maßstab.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist die CVD-Methode nicht ohne ihre Komplexitäten und inhärenten Einschränkungen.

Die Notwendigkeit eines Transferprozesses

Graphen, das mittels CVD hergestellt wird, bildet sich auf einem Metallkatalysator, aber seine endgültige Anwendung erfolgt fast immer auf einem anderen Substrat, wie Silizium oder flexiblem Kunststoff. Dies erfordert einen empfindlichen Transferprozess, um die Graphenschicht vom Metall abzuheben und auf das Zielmaterial zu platzieren.

Dieser Transferschritt ist eine Hauptquelle für potenzielle Defekte wie Falten, Risse oder Verunreinigungen, die die Leistung des Graphens beeinträchtigen können.

Prozesskomplexität

Das Erreichen einer perfekt gleichmäßigen, defektfreien Monoschicht aus Graphen erfordert eine extrem präzise Kontrolle über zahlreiche Variablen. Faktoren wie Temperatur, Druck, Gasflussraten und Abkühlgeschwindigkeit haben alle einen erheblichen Einfluss auf die Endqualität.

Der Katalysatoreinfluss bestimmt das Ergebnis

Die Wahl des Metallkatalysators verändert den Wachstumsmechanismus grundlegend. Auf Kupfer, das eine geringe Kohlenstofflöslichkeit aufweist, ist das Graphenwachstum selbstlimitierend und stoppt, nachdem sich eine einzelne Schicht auf der Oberfläche gebildet hat.

Auf Nickel, das eine hohe Kohlenstofflöslichkeit aufweist, können sich Kohlenstoffatome im Metall lösen und dann beim Abkühlen ausfallen. Dies kann zur Bildung mehrerer, weniger gleichmäßiger Graphenschichten führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Natur von CVD-Graphen hilft, seine Eignung für eine bestimmte Anwendung zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: CVD ist die definitive Wahl, da es die einzige ausgereifte Methode zur Herstellung der großen, gleichmäßigen Graphenschichten ist, die für Wafer und Displays benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbundwerkstoffen liegt: Sie benötigen möglicherweise keine großen Platten, aber die hohe Qualität von CVD-Graphen kann dennoch von Vorteil sein, wenn Sie es nach dem Entfernen vom Katalysator effektiv dispergieren können.

- Wenn Ihr Hauptaugenmerk auf dem Gleichgewicht zwischen Qualität und industriellem Volumen liegt: CVD bietet den praktikabelsten Weg zur Herstellung von Hochleistungs-Graphen in einem Maßstab und zu Kosten, die für kommerzielle Produkte geeignet sind.

Letztendlich ist der chemische Gasphasenabscheidungsprozess die kritische Brücke, die Graphen von einer Laborneugierde zu einem brauchbaren Material für die reale Technologie macht.

Zusammenfassungstabelle:

| Aspekt | CVD-Graphen-Eigenschaft |

|---|---|

| Prozess | Gasförmiger Präkursor zersetzt sich auf heißem Metallkatalysator |

| Schlüsselmaterialien | Methan (Präkursor); Kupfer/Nickel (Katalysator) |

| Primäre Ausgabe | Großflächige, durchgehende Monoschichten |

| Hauptvorteil | Skalierbarkeit für die industrielle Produktion |

| Hauptproblem | Erfordert einen empfindlichen Transferprozess auf das endgültige Substrat |

Möchten Sie hochwertiges, skalierbares CVD-Graphen in Ihre F&E- oder Produktionslinie integrieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für präzise CVD-Prozesse unerlässlich sind. Unsere Expertise unterstützt Forscher und Industrien bei der Entwicklung von Elektronik, Verbundwerkstoffen und Materialien der nächsten Generation. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung