Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung hochwertiger, fester Dünnschichten auf einem Substrat aus einer gasförmigen Quelle. Die Variante „Atmosphärischer Druck“, bekannt als APCVD, führt diesen Prozess in einer Kammer bei normalem Umgebungsdruck durch und macht teure und komplexe Vakuumsysteme überflüssig. Der gesamte Prozess beruht auf einer chemischen Reaktion auf einer erhitzten Oberfläche, um das gewünschte Material abzuscheiden.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass APCVD eine vielseitige und oft schnelle Methode zur Filmdeposition ist. Der Hauptkompromiss besteht darin, die ultrahohe Reinheit von vakuumgestützten Methoden zugunsten der erheblichen Vorteile einfacherer Ausrüstung, geringerer Kosten und schnellerer Produktionsraten aufzugeben.

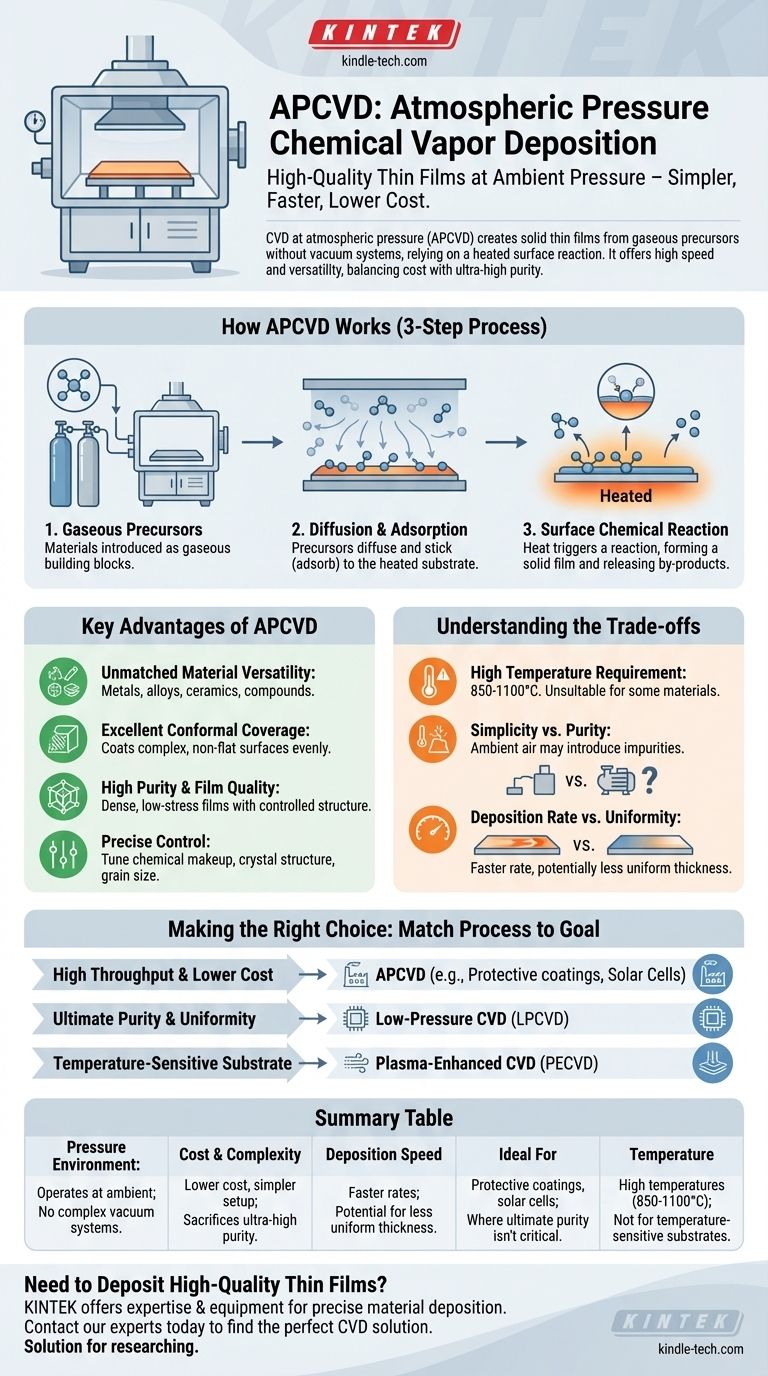

Wie der CVD-Prozess grundlegend funktioniert

Um APCVD zu verstehen, müssen wir zunächst die grundlegenden Schritte jedes CVD-Prozesses verstehen. Der gesamte Vorgang lässt sich in drei kritische Phasen unterteilen, die nacheinander auf mikroskopischer Ebene ablaufen.

Die gasförmigen Vorläuferstoffe

Zuerst werden alle Materialien, aus denen der endgültige Film bestehen soll, als Gase, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer eingebracht. Diese Gase sind die Bausteine der endgültigen Beschichtung.

Diffusion und Adsorption

Die Vorläufergase diffundieren dann durch die Kammer und verteilen sich über die Oberfläche des Zielobjekts, des Substrats. Dort haften die Gasmoleküle in einem Prozess namens Adsorption physikalisch am erhitzten Substrat.

Die chemische Oberflächenreaktion

Dies ist der entscheidende Schritt. Die Hitze des Substrats liefert die Energie, die erforderlich ist, um eine chemische Reaktion oder Zersetzung der adsorbierten Gasmoleküle auszulösen. Diese Reaktion bildet einen festen, dichten Film des gewünschten Materials auf dem Substrat und setzt andere gasförmige Nebenprodukte frei, die dann abtransportiert werden.

Die wichtigsten Vorteile der chemischen Gasphasenabscheidung

CVD, einschließlich seiner Variante bei atmosphärischem Druck, ist aufgrund seiner leistungsstarken Fähigkeiten ein weit verbreitetes industrielles Verfahren. Es bietet ein Maß an Kontrolle und Vielseitigkeit, das mit anderen Methoden nur schwer zu erreichen ist.

Unübertroffene Materialvielfalt

Der Prozess ist nicht auf eine einzige Materialart beschränkt. Er kann zur Abscheidung einer breiten Palette von Filmen verwendet werden, darunter Metalle, Mehrkomponentenlegierungen und komplexe Keramik- oder Verbindungsschichten.

Ausgezeichnete konforme Abdeckung

Da die Abscheidung aus der Gasphase erfolgt, kann sich der Film gleichmäßig über komplexe, nicht ebene Oberflächen bilden. Diese „Umhüllungsfähigkeit“ ist entscheidend für die Beschichtung komplizierter Bauteile.

Hohe Reinheit und Filmqualität

CVD-Filme sind bekannt für ihre hohe Reinheit, gute Dichte und geringe Restspannung. Durch sorgfältige Steuerung des Prozesses ist es möglich, Filme mit ausgezeichneter Kristallisation und Struktur herzustellen.

Präzise Kontrolle über die Filmeigenschaften

Techniker können das Ergebnis fein abstimmen. Durch die Anpassung von Parametern wie Temperatur, Gasfluss und Zusammensetzung kann man die chemische Zusammensetzung, die Kristallstruktur und die Korngröße der endgültigen Beschichtung präzise steuern.

Die Kompromisse von APCVD verstehen

Obwohl das Verfahren leistungsstark ist, hat es seine Grenzen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entscheidung, ob es die richtige Wahl für eine bestimmte Anwendung ist.

Die Anforderung hoher Temperaturen

Eine wesentliche Einschränkung der traditionellen CVD ist die hohe Reaktionstemperatur, die oft zwischen 850–1100 °C liegt. Viele Substratmaterialien, wie bestimmte Kunststoffe oder Metalle mit niedrigerem Schmelzpunkt, können dieser Hitze nicht standhalten.

Einfachheit vs. Reinheit

Der Betrieb bei atmosphärischem Druck bedeutet, dass die Ausrüstung viel einfacher und kostengünstiger ist, da der Bedarf an einer Hochvakuumbedingung entfällt. Die Anwesenheit von Umgebungsluft (Stickstoff, Sauerstoff usw.) in der Kammer kann jedoch Verunreinigungen in den Film einbringen, was für hochsensible Anwendungen wie fortschrittliche Halbleiter inakzeptabel sein kann.

Abscheidungsrate vs. Gleichmäßigkeit

Die höhere Konzentration an Vorläufergasen bei atmosphärischem Druck führt typischerweise zu einer schnelleren Abscheidungsrate, was für die Hochdurchsatzfertigung hervorragend ist. Der Nachteil ist, dass dies manchmal zu einer weniger gleichmäßigen Filmdicke führen kann als bei der kontrollierteren, langsameren Abscheidung in einer Umgebung mit niedrigem Druck.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf das wichtigste Ergebnis Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und geringeren Kosten liegt: APCVD ist eine ausgezeichnete Wahl für Anwendungen, bei denen die ultimative Reinheit nicht die Hauptsorge ist, wie z. B. Schutzbeschichtungen oder die Herstellung von Solarzellen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmreinheit und Gleichmäßigkeit liegt: Sie sollten eine vakuumgestützte Methode wie die Niederdruck-CVD (LPCVD) in Betracht ziehen, die eine überlegene Kontrolle über Verunreinigungen und Filmkonsistenz bietet.

- Wenn Ihr Substrat temperaturempfindlich ist: Standard-Hochtemperatur-APCVD ist ungeeignet. In diesem Fall müssen Sie nach Niedertemperaturalternativen wie der plasmaunterstützten CVD (PECVD) suchen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnologie für Ihre spezifischen Material- und Anwendungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Aspekt | APCVD Vorteil | Zu berücksichtigender Punkt |

|---|---|---|

| Druckumgebung | Betrieb bei Umgebungsdruck | Keine Notwendigkeit für komplexe Vakuumsysteme |

| Kosten & Komplexität | Geringere Ausrüstungskosten und einfachere Einrichtung | Opfert die ultrahohe Reinheit von Vakuummethoden |

| Abscheidungsgeschwindigkeit | Schnellere Abscheidungsraten | Potenzial für weniger gleichmäßige Dicke |

| Ideal für | Schutzbeschichtungen, Solarzellen | Anwendungen, bei denen die ultimative Reinheit nicht entscheidend ist |

| Temperatur | Hohe Temperaturen (850–1100 °C) erforderlich | Nicht geeignet für temperaturempfindliche Substrate |

Müssen Sie hochwertige Dünnschichten abscheiden?

Die Wahl der richtigen Methode der chemischen Gasphasenabscheidung ist entscheidend für den Erfolg Ihres Projekts. Ob Ihre Priorität auf der Hochdurchsatzproduktion mit APCVD oder der ultimativen Reinheit von Niederdrucksystemen liegt, KINTEK verfügt über die Expertise und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Lassen Sie uns Ihre Anwendung besprechen. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für die präzise Materialabscheidung.

Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision