In der pharmazeutischen Industrie ist eine Kolloidmühle ein Rotor-Stator-Mischer mit hoher Scherung, der für die Dispersion und Homogenisierung von Flüssig-Flüssig- (Emulsionen) und Fest-Flüssig-Systemen (Suspensionen) konzipiert ist. Ihre Hauptfunktion besteht nicht darin, harte, trockene Feststoffe zu mahlen, sondern die Partikel- oder Tröpfchengröße von Inhaltsstoffen zu reduzieren, die bereits in einer flüssigen Phase suspendiert sind, um ein stabiles, gleichmäßiges Endprodukt zu gewährleisten.

Der Kernwert einer Kolloidmühle liegt in ihrer Fähigkeit, intensive hydraulische Scherung zu erzeugen. Diese Kraft überwindet die Oberflächenspannung, die Tröpfchen und Partikelagglomerate auseinanderhält, was zu den feinen Dispersionen und stabilen Emulsionen führt, die für pharmazeutische Formulierungen wie Cremes, Salben und Sirupe entscheidend sind.

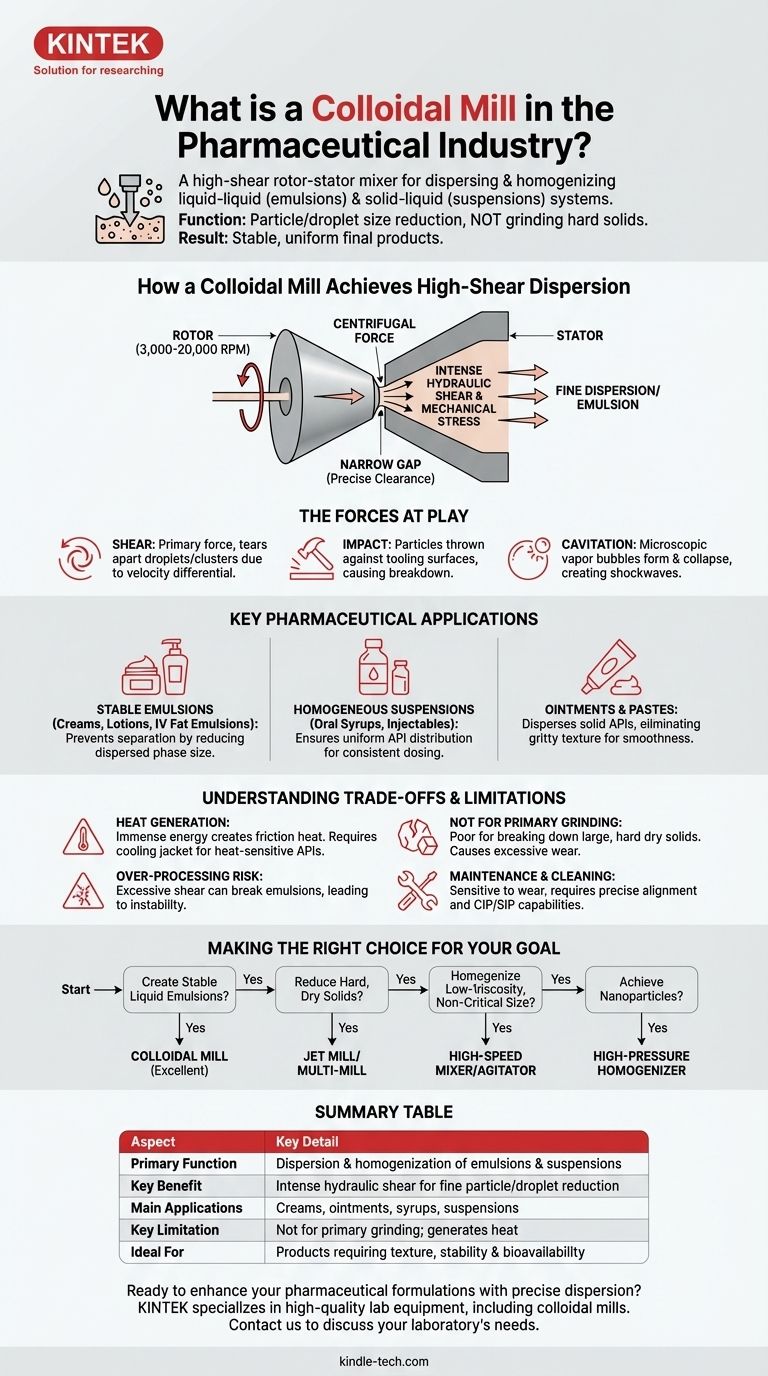

Wie eine Kolloidmühle eine hochscherende Dispersion erreicht

Die Wirksamkeit einer Kolloidmühle beruht auf ihrem einfachen, aber leistungsstarken mechanischen Design. Sie presst ein Produkt durch eine Zone extremer mechanischer und hydraulischer Belastung.

Die Kernkomponenten: Rotor und Stator

Eine Kolloidmühle besteht aus zwei Hauptteilen: einem sich schnell drehenden Konus oder einer Scheibe, dem Rotor, und einem stationären Konus oder einer Scheibe, dem Stator.

Der Rotor dreht sich mit sehr hohen Geschwindigkeiten, typischerweise zwischen 3.000 und 20.000 U/min, während der Stator feststeht. Diese beiden Komponenten sind durch einen sehr feinen, präzise einstellbaren Spalt getrennt.

Das Funktionsprinzip: Intensive hydraulische Scherung

Das zu verarbeitende Material wird in die Mitte der Rotor-Stator-Anordnung geleitet. Die Zentrifugalkraft drückt es mit hoher Geschwindigkeit nach außen in den engen Spalt zwischen Rotor und Stator.

In diesem winzigen Spalt findet die intensive Größenreduzierung und Dispersion statt. Die Flüssigkeit wird immensem mechanischem und hydraulischem Scherstress ausgesetzt, bevor sie aus der Mühle ausgetragen wird.

Die wirkenden Kräfte

Die dispergierende Wirkung ist das Ergebnis mehrerer zusammenwirkender Kräfte:

- Scherung: Die primäre Kraft. Der hohe Geschwindigkeitsunterschied zwischen dem sich drehenden Rotor und dem feststehenden Stator zerreißt Tröpfchen und Partikelcluster.

- Aufprall: Partikel werden mit Wucht gegen die Oberflächen der Werkzeuge geschleudert, was zu einer weiteren Zerkleinerung führt.

- Kavitation: Die schnellen Druckänderungen innerhalb der Mühle können dazu führen, dass sich mikroskopisch kleine Dampfblasen bilden und kollabieren, wodurch starke Stoßwellen entstehen, die die Dispersion unterstützen.

Wichtige pharmazeutische Anwendungen

Kolloidmühlen sind Arbeitspferde in der pharmazeutischen Fertigung, insbesondere für Produkte, bei denen Textur, Stabilität und Bioverfügbarkeit von größter Bedeutung sind.

Herstellung stabiler Emulsionen

Dies ist die häufigste Anwendung. Kolloidmühlen werden verwendet, um Öl-in-Wasser- (O/W) oder Wasser-in-Öl- (W/O) Emulsionen für Produkte wie Cremes, Lotionen und sterile intravenöse Fettemulsionen herzustellen. Die hohe Scherung reduziert die dispergierte Phase (z. B. Öltröpfchen) auf eine Größe, die eine Trennung oder ein Aufrahmen im Laufe der Zeit verhindert.

Herstellung homogener Suspensionen

Für orale Suspensionen (z. B. Antibiotika-Sirupe) und einige Injektionsmittel sorgt eine Kolloidmühle dafür, dass der aktive pharmazeutische Wirkstoff (API) fein dispergiert und gleichmäßig im flüssigen Vehikel verteilt ist. Dies ist entscheidend für eine gleichmäßige Dosierung und um ein Absetzen des APIs zu verhindern.

Vermahlen und Dispergieren von Salben und Pasten

In halbfesten Formulierungen wie Salben wird die Mühle verwendet, um feste APIs in die Basis zu dispergieren. Dieser Prozess eliminiert jegliche körnige Textur und gewährleistet ein glattes Endprodukt mit verbesserter therapeutischer Wirksamkeit und Patientenkomfort.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Kolloidmühle keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrem effektiven Einsatz.

Die Herausforderung der Wärmeentwicklung

Die immense Energie, die von der Mühle aufgebracht wird, erzeugt aufgrund von Reibung erhebliche Wärme. Dies kann für wärmeempfindliche APIs oder Formulierungs-Hilfsstoffe schädlich sein. Viele pharmazeutische Mühlen verfügen über einen Kühlmantel, um die Temperatur des Produkts während der Verarbeitung zu regulieren.

Nicht ideal für die Primärzerkleinerung

Eine Kolloidmühle ist eine schlechte Wahl zum Zerkleinern großer, harter oder kristalliner trockener Feststoffe. Es handelt sich um einen Nassmahlprozess, der für die Dispersion konzipiert ist. Der Versuch, harte Materialien zu mahlen, führt zu übermäßigem Verschleiß an Rotor und Stator und zu ineffizienten Ergebnissen.

Gefahr der Überverarbeitung

Bei Emulsionen kann eine übermäßige Scherung oder Verarbeitungszeit den gegenteiligen Effekt als beabsichtigt haben. Sie kann zu Phaseninversion oder Koaleszenz führen, bei der die fein dispergierten Tröpfchen zu verschmelzen beginnen, wodurch die Emulsion bricht und Instabilität entsteht.

Wartungs- und Reinigungsaspekte

Die engen Toleranzen zwischen Rotor und Stator machen sie verschleißempfindlich und erfordern eine präzise Ausrichtung. In einem pharmazeutischen Umfeld sind Clean-in-Place (CIP)- und Sterilize-in-Place (SIP)-Fähigkeiten unerlässlich, um Kreuzkontaminationen zwischen Chargen zu verhindern, was die Komplexität und die Kosten der Ausrüstung erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Dispersionstechnologie hängt vollständig von Ihren Ausgangsmaterialien und den gewünschten Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler flüssiger Emulsionen (Cremes, Lotionen) liegt: Die Kolloidmühle ist aufgrund ihrer hochscherenden Dispergierwirkung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung harter, kristalliner APIs zu einem feinen Trockenpulver liegt: Für diesen primären Zerkleinerungsschritt ist eine andere Technologie wie eine Strahlmühle oder Multimühle erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Homogenisierung einer niedrigviskosen Suspension mit unkritischer Partikelgröße liegt: Ein einfacherer Hochgeschwindigkeitsmischer oder Rührwerk kann ausreichend und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der kleinstmöglichen Partikelgröße (Nanopartikel) liegt: Ein Hochdruckhomogenisator, der Flüssigkeit unter extremem Druck durch eine winzige Öffnung presst, ist oft die überlegene Technologie.

Das Verständnis der einzigartigen Rolle der Kolloidmühle ermöglicht es Ihnen, sie präzise auszuwählen und zu betreiben, um eine überragende Formulierungsstabilität und -qualität zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Primäre Funktion | Dispersion und Homogenisierung von Flüssig-Flüssig- (Emulsionen) und Fest-Flüssig-Systemen (Suspensionen) |

| Hauptvorteil | Erzeugt intensive hydraulische Scherung für feine Partikel-/Tröpfchenreduzierung und stabile Formulierungen |

| Hauptanwendungen | Cremes, Salben, Sirupe, Suspensionen und sterile intravenöse Fettemulsionen |

| Wichtigste Einschränkung | Nicht geeignet für die Primärzerkleinerung harter, trockener Feststoffe; erzeugt erhebliche Wärme |

| Ideal für | Produkte, bei denen Textur, Stabilität und Bioverfügbarkeit entscheidend sind |

Bereit, Ihre pharmazeutischen Formulierungen mit präziser Dispersion zu verbessern?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Kolloidmühlen, die für die strengen Anforderungen der pharmazeutischen Fertigung entwickelt wurden. Unsere Lösungen helfen Ihnen, stabile Emulsionen, homogene Suspensionen und eine gleichbleibende Produktqualität zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen im Bereich Laborgeräte und Verbrauchsmaterialien die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

Andere fragen auch

- Welche Rolle spielt die Kugelmühle bei der Herstellung von C-SiC-B4C-TiB2-Verbundwerkstoffen? Schlüssel für Homogenität und Verfeinerung

- Wofür wird ein Mahlwerk im Labor verwendet? Erzielen Sie eine präzise und homogene Probenvorbereitung

- Was ist die Funktion eines 3D-Bewegungsmischers mit WC-Kugeln für hoch-entropische Legierungen? Gewährleistung perfekter Pulverhomogenität

- Warum wird eine Kugelmühle zur Aufbereitung von Pyrolyserückständen vor dem alkalischen Drucklaugungsprozess eingesetzt? Maximierung der Metallrückgewinnung

- Welche Auswirkungen hat die Geschwindigkeit auf die Leistung von Kugelmühlen? Optimierung der Mahleffizienz & Partikelgröße

- Was sind die Vorteile der Verwendung eines Hochscherhomogenisators für BED/GMA-Beschichtungen? Erzielen Sie überlegene Nano-Dispersion

- Warum sollten SPS-Proben vor der XRD-Analyse gemahlen werden? Beherrschen Sie die Probenvorbereitung für die Analyse reiner Phasen

- Was ist die Funktion von Ultraschallhomogenisatoren bei der g-C3N4-Herstellung? Maximierung der katalytischen Aktivität freischalten