In der Wärmebehandlung ist ein Durchlaufofen ein industrielles System, das für die Verarbeitung eines stetigen, unterbrechungsfreien Materialflusses ausgelegt ist. Teile werden mechanisch durch verschiedene Kammern bewegt, die auf bestimmte Temperaturen eingestellt sind, was einen konsistenten Produktionszyklus mit hohem Volumen ermöglicht. Dies steht im direkten Gegensatz zu einem Kammerofen (Chargenofen), der jeweils nur eine einzige, statische Materialladung verarbeitet.

Der Hauptunterschied liegt nicht in der Temperatur oder Atmosphäre, sondern in der Produktionsphilosophie. Durchlauföfen sind für die Massenproduktion und Konsistenz ausgelegt, während Kammeröfen für Flexibilität und unterschiedliche Arbeitslasten konzipiert sind.

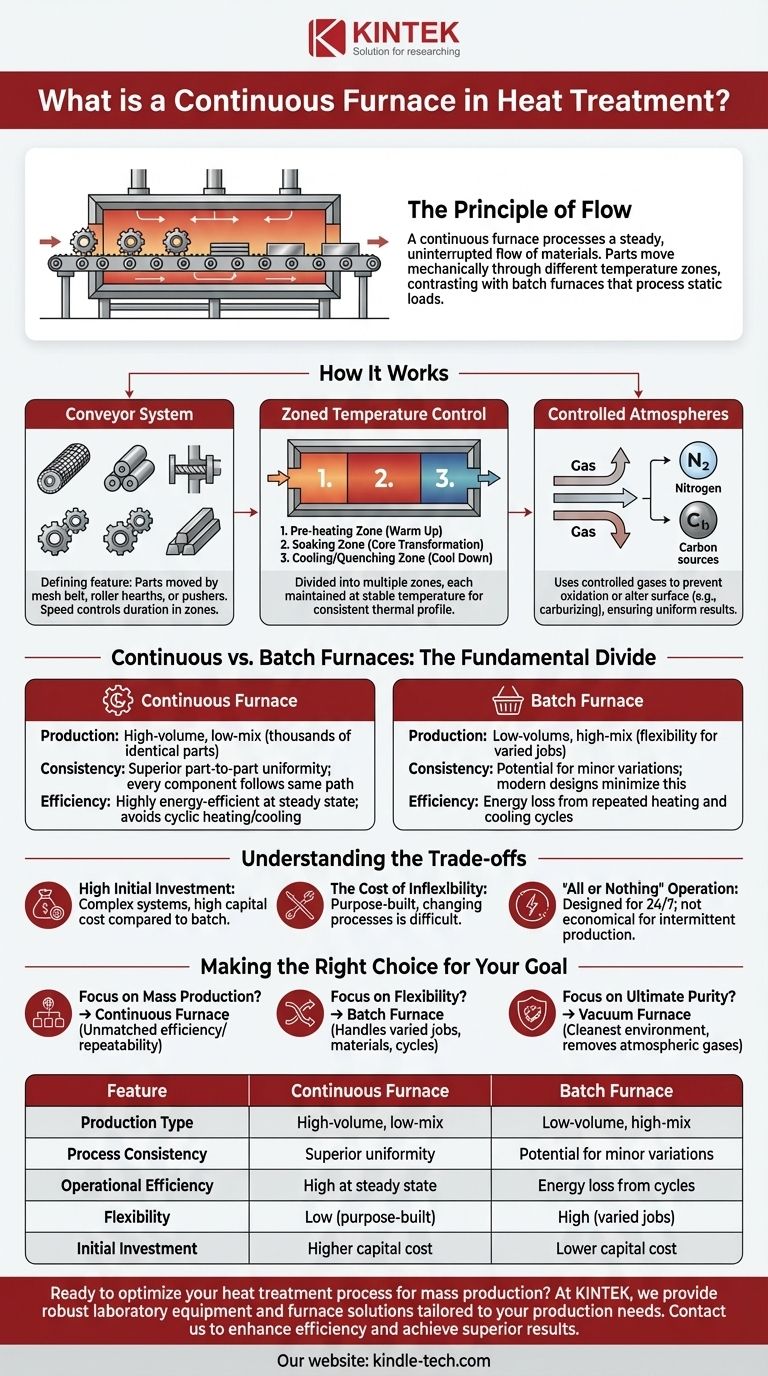

Wie Durchlauföfen funktionieren: Das Prinzip des Flusses

Ein Durchlaufofen funktioniert wie eine Montagelinie für die Wärmebehandlung. Anstatt Teile in eine Kiste zu legen, die erhitzt und abgekühlt wird, bewegen sich die Teile selbst durch verschiedene Umgebungen.

Das Fördersystem

Das bestimmende Merkmal eines Durchlaufofens ist sein Materialtransportsystem. Die Teile werden auf einem Förderband durch den Ofen transportiert.

Zu den gängigen Typen gehören Drahtgitterbandförderer für kleinere, leichte Teile, Rollendurchlauföfen für schwerere Platten oder Stäbe oder Schiebeöfen, die Trays mit Teilen durch den Ofen schieben. Die Geschwindigkeit dieses Förderers wird präzise gesteuert, um festzulegen, wie lange die Teile in jeder Zone verweilen.

Zonierte Temperaturregelung

Ein Durchlaufofen hat nicht nur eine einzige Temperatur. Er ist in mehrere unterschiedliche Zonen unterteilt, die jeweils auf einer stabilen Temperatur gehalten werden.

Eine typische Abfolge umfasst eine Vorwärmzone, eine Haltezone, in der die eigentliche metallurgische Umwandlung stattfindet, und eine Abkühl- oder Abschreckzone. Dieses Design stellt sicher, dass jedes Teil exakt das gleiche thermische Profil durchläuft, was zu einer außergewöhnlichen Prozesskonsistenz führt.

Kontrollierte Atmosphären

Wie andere fortschrittliche Öfen verwenden auch Durchlaufsysteme kontrollierte Atmosphären, um die Oberfläche des Materials zu schützen oder gezielt zu verändern.

Gase wie Stickstoff verhindern Oxidation, während reaktive Gase für Prozesse wie das Einsatzhärten (Carburizing) verwendet werden, bei dem Kohlenstoff in die Oberfläche des Stahls diffundiert wird. Der Hauptvorteil hierbei ist, dass die Atmosphäre in jeder Zone konstant gehalten werden kann, was einheitliche Ergebnisse über Tausende von Teilen hinweg gewährleistet.

Durchlauföfen vs. Kammeröfen: Die grundlegende Trennung

Die Wahl zwischen einem Durchlaufofen und einem Kammerofen ist eine strategische Entscheidung, die auf Produktionsvolumen, Teilevielfalt und operativen Zielen basiert.

Produktionsvolumen und Teilemix

Durchlauföfen sind die klare Wahl für die Hochvolumen-, Niedrig-Mix-Produktion. Sie eignen sich ideal für die Herstellung von Tausenden identischer Verbindungselemente, Lager oder Stanzteile pro Stunde.

Kammeröfen glänzen in Umgebungen mit geringem Volumen und hohem Mix. Ein kommerzieller Wärmebehandler verwendet beispielsweise Kammeröfen, um verschiedene Aufträge von verschiedenen Kunden zu bearbeiten, die jeweils über einzigartige Spezifikationen verfügen.

Prozesskonsistenz

Durchlauföfen bieten eine überlegene Teil-zu-Teil-Konsistenz. Da jede Komponente denselben Weg mit derselben Geschwindigkeit zurücklegt, werden thermische Abweichungen praktisch eliminiert.

In einem Kammerofen kann es geringfügige Temperaturunterschiede zwischen Teilen in der Mitte der Ladung und denen an der Außenseite geben, obwohl moderne Konstruktionen dies minimieren.

Betriebseffizienz

Sobald ein Durchlaufofen im stationären Zustand ist, ist er sehr energieeffizient. Er bleibt auf einer konstanten Temperatur und vermeidet den Energieverlust durch wiederholte Heiz- und Abkühlzyklen, die beim Chargenprozess unvermeidlich sind.

Allerdings ist das Hochfahren eines großen Durchlaufofens aus dem kalten Zustand ein langsamer und energieintensiver Prozess.

Die Abwägungen verstehen

Obwohl das Durchlaufofen-Modell leistungsstark ist, ist es nicht universell einsetzbar. Seine Effizienz ist mit erheblichen Einschränkungen verbunden.

Die hohen Anfangsinvestitionen

Durchlauföfen sind komplexe Systeme mit integrierten Förderbändern und Mehrzonensteuerungen. Dies führt zu deutlich höheren Investitionskosten im Vergleich zu einem einfacheren Kammerofen ähnlicher Kapazität.

Die Kosten der Inflexibilität

Diese Öfen sind oft für einen bestimmten thermischen Prozess und eine bestimmte Teilegröße zweckbestimmt. Eine Änderung des Prozesses – beispielsweise von Glühen auf Härten – kann erhebliche Ausfallzeiten und Neukonstruktionen erfordern, falls sie überhaupt möglich ist.

„Alles oder Nichts“-Betrieb

Durchlauföfen sind für den 24/7-Betrieb ausgelegt, um die thermische Stabilität aufrechtzuerhalten und ihre Kosten zu rechtfertigen. Aufgrund der hohen Energiekosten für Start und Stopp sind sie für intermittierende Produktionspläne oder Einschichtbetriebe nicht wirtschaftlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt davon ab, Ihre Ausrüstung mit Ihrer Betriebs- und Geschäftsstrategie in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion identischer Teile liegt: Ein Durchlaufofen bietet unübertroffene Effizienz und Wiederholbarkeit für die Hochvolumenfertigung.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche Aufträge liegt: Ein Kammerofen bietet die Agilität, um verschiedene Teilegeometrien, Materialien und Wärmebehandlungszyklen mit minimaler Umrüstzeit zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für kritische Komponenten liegt: Ein Vakuumofen, der eine Art Kammerofen ist, bietet die sauberste Umgebung, indem er atmosphärische Gase vollständig entfernt.

Das Verständnis dieses grundlegenden Unterschieds zwischen kontinuierlichem Fluss und statischer Chargenverarbeitung ist der Schlüssel zur Optimierung Ihrer Wärmebehandlungsprozesse.

Zusammenfassungstabelle:

| Merkmal | Durchlaufofen | Kammerofen |

|---|---|---|

| Produktionstyp | Hohes Volumen, niedriger Mix | Geringes Volumen, hoher Mix |

| Prozesskonsistenz | Überlegene Teil-zu-Teil-Gleichmäßigkeit | Mögliche geringfügige Abweichungen |

| Betriebseffizienz | Hohe Effizienz im stationären Zustand | Energieverlust durch Heiz-/Kühlzyklen |

| Flexibilität | Gering (zweckbestimmt) | Hoch (bewältigt unterschiedliche Aufträge) |

| Anfangsinvestition | Höhere Kapitalkosten | Niedrigere Kapitalkosten |

Bereit, Ihren Wärmebehandlungsprozess für die Massenproduktion zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborausrüstungen, einschließlich fortschrittlicher Ofenlösungen, die auf Ihre Produktionsanforderungen zugeschnitten sind. Ob Sie die Hochvolumen-Konsistenz eines Durchlaufofens oder die Flexibilität eines Kammerofensystems benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre spezifische Anwendung erhalten.

Lassen Sie sich von unseren Spezialisten dabei helfen, Ihre Betriebseffizienz zu steigern und überlegene metallurgische Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit