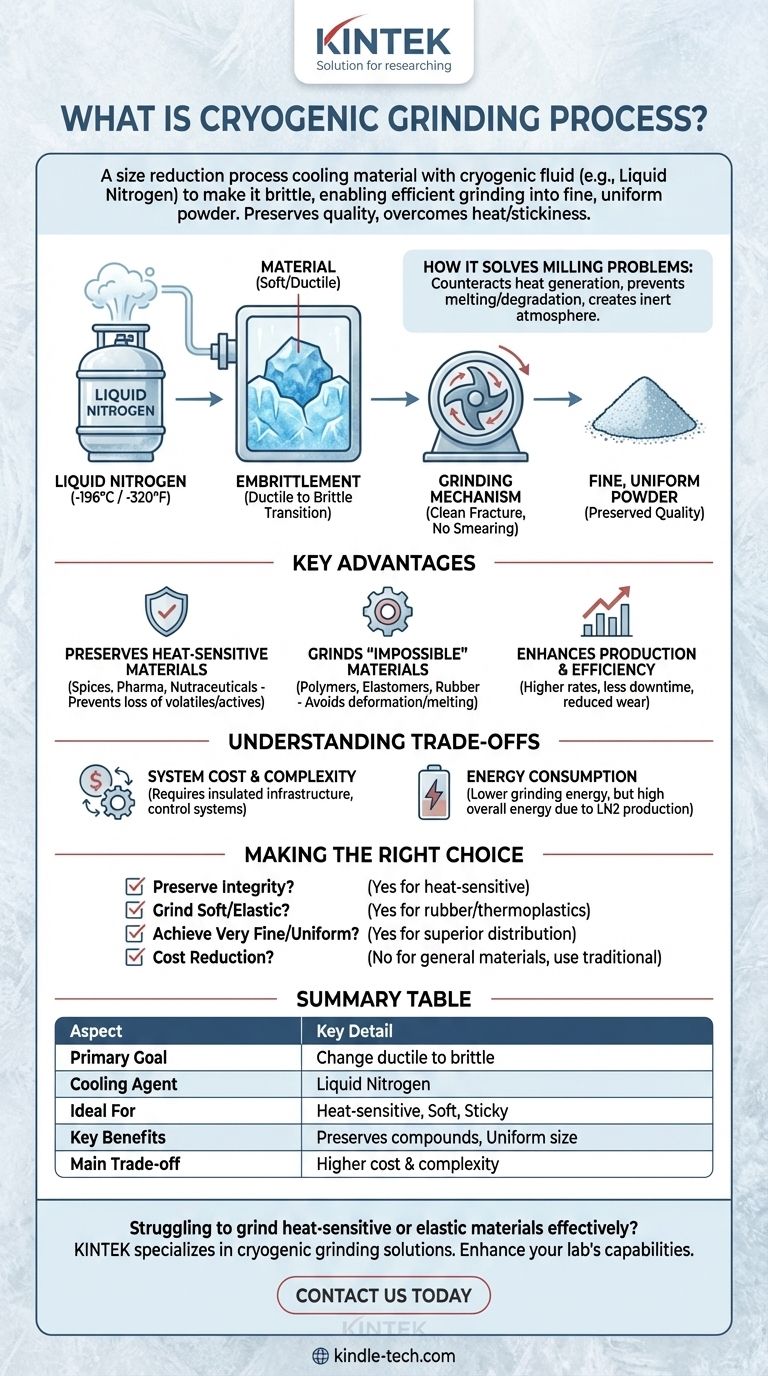

Das kryogene Mahlen, auch bekannt als Gefriermahlen oder Cryomilling, ist ein Größenreduzierungsverfahren, bei dem ein Material vor oder während des Mahlens auf eine sehr niedrige Temperatur abgekühlt wird. Diese Kühlung, die typischerweise mit flüssigem Stickstoff erfolgt, versprödet das Material, sodass es leicht zu einem feinen, gleichmäßigen Pulver zerbrochen werden kann. Dieses Verfahren bewahrt die ursprüngliche Qualität des Materials, indem es Hitzeschäden verhindert und die Herausforderungen beim Mahlen von weichen, klebrigen oder elastischen Materialien bei Umgebungstemperatur überwindet.

Der grundlegende Zweck des kryogenen Mahlens besteht nicht nur darin, ein Material abzukühlen, sondern seinen physikalischen Zustand von duktil zu spröde zu verändern. Diese Umwandlung ermöglicht das effiziente Mahlen von Materialien, die sonst schmelzen, verschmieren oder herkömmliche Mahlanlagen verstopfen würden.

Wie das kryogene Mahlen ein grundlegendes Mahlproblem löst

Herkömmliches Mahlen erzeugt durch Reibung erhebliche Hitze. Bei vielen Materialien ist diese Hitze ein kritisches Problem, da sie dazu führt, dass sie erweichen, schmelzen oder sich zersetzen. Das kryogene Mahlen wirkt diesem Problem direkt entgegen.

Die Rolle kryogener Flüssigkeiten

Der Prozess beginnt mit der Zufuhr einer kryogenen Flüssigkeit, meistens flüssigem Stickstoff, in das System. Dies hat drei unmittelbare Auswirkungen:

- Versprödung: Die extreme Kälte (flüssiger Stickstoff hat -196 °C oder -320 °F) kühlt das Material weit unter seine Glasübergangstemperatur ab und macht es hart und spröde wie Glas.

- Wärmeabsorption: Der flüssige Stickstoff absorbiert sofort die durch die Mahltätigkeit erzeugte Wärme und hält das Material während des gesamten Prozesses in seinem spröden Zustand.

- Inertisierung: Der Stickstoffgas erzeugt eine sauerstofffreie Atmosphäre, die Oxidation und die Gefahr von Staubexplosionen verhindert, was die Sicherheit erhöht und die Produktqualität bewahrt.

Der Mahlmechanismus

Nach der Versprödung wird das Material in eine Mühle gefördert. Der mechanische Aufprall zersplittert das Material entlang seiner natürlichen Bruchlinien, anstatt es zu zerreißen oder zu verschmieren.

Dies führt zu einem Pulver mit einer feineren und gleichmäßigeren Partikelgrößenverteilung, als es oft mit herkömmlichem Mahlen erreicht werden kann. Die kalte, inerte Umgebung eliminiert auch Probleme wie Verklumpen und das Anhaften von Pulver im Inneren der Mühle.

Wesentliche Vorteile gegenüber dem herkömmlichen Mahlen

Die Wahl dieses Verfahrens ist eine strategische Entscheidung, um spezifische Materialherausforderungen zu überwinden und überlegene Ergebnisse zu erzielen.

Erhaltung hitzeempfindlicher Materialien

Für Materialien mit flüchtigen oder hitzeempfindlichen Bestandteilen ist das kryogene Mahlen unerlässlich. Es wird häufig für Gewürze, Pharmazeutika und Nutrazeutika verwendet, da es den Verlust flüchtiger Öle, Aromen und Wirkstoffe verhindert, die durch die Hitze des herkömmlichen Mahlens zerstört würden.

Mahlen „unmöglicher“ Materialien

Viele Polymere, Elastomere und Kunststoffe sind bei Raumtemperatur zu weich, klebrig oder elastisch, um sie zu mahlen. Sie verformen sich oder schmelzen einfach. Das kryogene Mahlen ermöglicht die Reduzierung dieser Materialien – wie Nylon, Polyester und Gummi – zu feinen Pulvern.

Steigerung von Produktion und Effizienz

Durch die Verhinderung des Erweichens und Verklebens des Materials führt das kryogene Mahlen zu höheren Produktionsraten und weniger Ausfallzeiten für die Reinigung. Es reduziert den Verschleiß der Mühlenkomponenten und verlängert die Lebensdauer der Geräte.

Die Abwägungen verstehen

Obwohl das kryogene Mahlen leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile müssen gegen seine spezifischen betrieblichen Anforderungen abgewogen werden.

Systemkosten und Komplexität

Der größte Nachteil sind die Infrastruktur- und Betriebskosten, die mit der Verwendung einer kryogenen Flüssigkeit verbunden sind. Dazu gehören ein Lagertank für flüssigen Stickstoff, isolierte Rohrleitungen und hochentwickelte Steuerungssysteme zur Regelung von Temperatur und Durchfluss, was die anfänglichen Investitionskosten erhöht.

Energieverbrauch

Obwohl die Mahltätigkeit selbst aufgrund der Sprödigkeit des Materials möglicherweise weniger Energie benötigt, muss die Gesamtenergiebilanz die zur Herstellung des flüssigen Stickstoffs benötigte Energie berücksichtigen. Die gesamte Energieeffizienz des Systems ist oft gering (eine Studie nennt eine Exergieeffizienz von 10,9 %), was es zu einer gezielten Lösung für hochwertige Probleme und nicht zu einer allgemeinen Kostenersparnismaßnahme macht.

Materialeignung

Das Verfahren ist am effektivsten für Materialien, die bei niedrigen Temperaturen einen deutlichen Übergang von duktil zu spröde aufweisen. Für Materialien, die bei Umgebungstemperaturen bereits hart und spröde sind, wie Keramiken oder Mineralien, bietet es wenig bis keinen Vorteil.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob das kryogene Mahlen der richtige Ansatz ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Produktintegrität liegt: Das kryogene Mahlen ist die ideale Wahl für hitzeempfindliche Materialien wie Gewürze, pharmazeutische Wirkstoffe (APIs) oder Produkte mit flüchtigen organischen Verbindungen.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen von weichen oder elastischen Polymeren liegt: Dies ist oft die einzig gangbare Methode, um ein feines Pulver aus Materialien wie Gummi, thermoplastischen Kunststoffen und Elastomeren zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen, gleichmäßigen Partikelgröße liegt: Der saubere Bruch eines versprödeten Materials liefert oft eine überlegene Partikelverteilung im Vergleich zur Zerreißwirkung des Mahlens bei Umgebungstemperatur.

- Wenn Ihr Hauptaugenmerk lediglich auf der Kostenreduzierung für ein hartes Material liegt: Herkömmliche Mahlverfahren sind wahrscheinlich wirtschaftlicher und besser geeignet für Materialien, die keine hitzebedingten Probleme oder Verklebungsprobleme aufweisen.

Letztendlich ist das kryogene Mahlen ein Spezialwerkzeug, das Verarbeitungsmöglichkeiten für Materialien eröffnet, die ansonsten schwer oder unmöglich zu handhaben sind.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptziel | Zustandsänderung des Materials von duktil zu spröde für effizientes Mahlen |

| Kühlmittel | Flüssiger Stickstoff (-196°C / -320°F) |

| Ideal für | Hitzesensible Materialien, weiche Polymere, klebrige/elastische Substanzen |

| Hauptvorteile | Erhaltung flüchtiger Verbindungen, verhindert Schmelzen/Verschmieren, gleichmäßige Partikelgröße |

| Größter Nachteil | Höhere Betriebskosten und Komplexität aufgrund der Verwendung von flüssigem Stickstoff |

Haben Sie Schwierigkeiten, hitzeempfindliche oder elastische Materialien effektiv zu mahlen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich kryogener Mahllösungen. Unsere Expertise hilft Ihnen, Materialherausforderungen zu meistern, die Produktintegrität zu wahren und überlegene Partikelgrößenverteilungen zu erzielen. Ob Sie Pharmazeutika, Polymere oder Gewürze verarbeiten, wir liefern die richtigen Werkzeuge für optimale Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kryogenen Mahlsysteme die Fähigkeiten und die Effizienz Ihres Labors verbessern können. Lassen Sie uns die perfekte Lösung für Ihre spezifischen Bedürfnisse finden.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

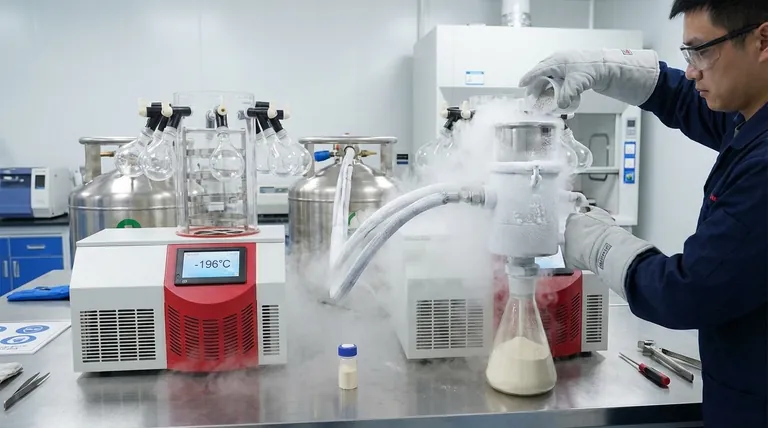

Visuelle Anleitung

Ähnliche Produkte

- Tischgefriertrockner für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was ist die Hauptfunktion eines Gefriertrockners im Laborkontext? Empfindliche Materialien durch Sublimation konservieren

- Welche Branchen können von der Gefriertrocknungstechnologie profitieren? Werte erhalten in Pharma, Lebensmitteln & mehr

- Welche Arten von Funktionen können den Preis eines Gefriertrockners für das Labor beeinflussen? Schlüsselfaktoren für Ihre Investition

- Was sind die drei Hauptphasen des Gefriertrocknungsprozesses? Beherrschen Sie Sublimation und Desorption

- Wie beeinflusst die Kapazität den Preis eines Labor-Gefriertrockners? Finden Sie die richtige Lösung für Ihr Labor