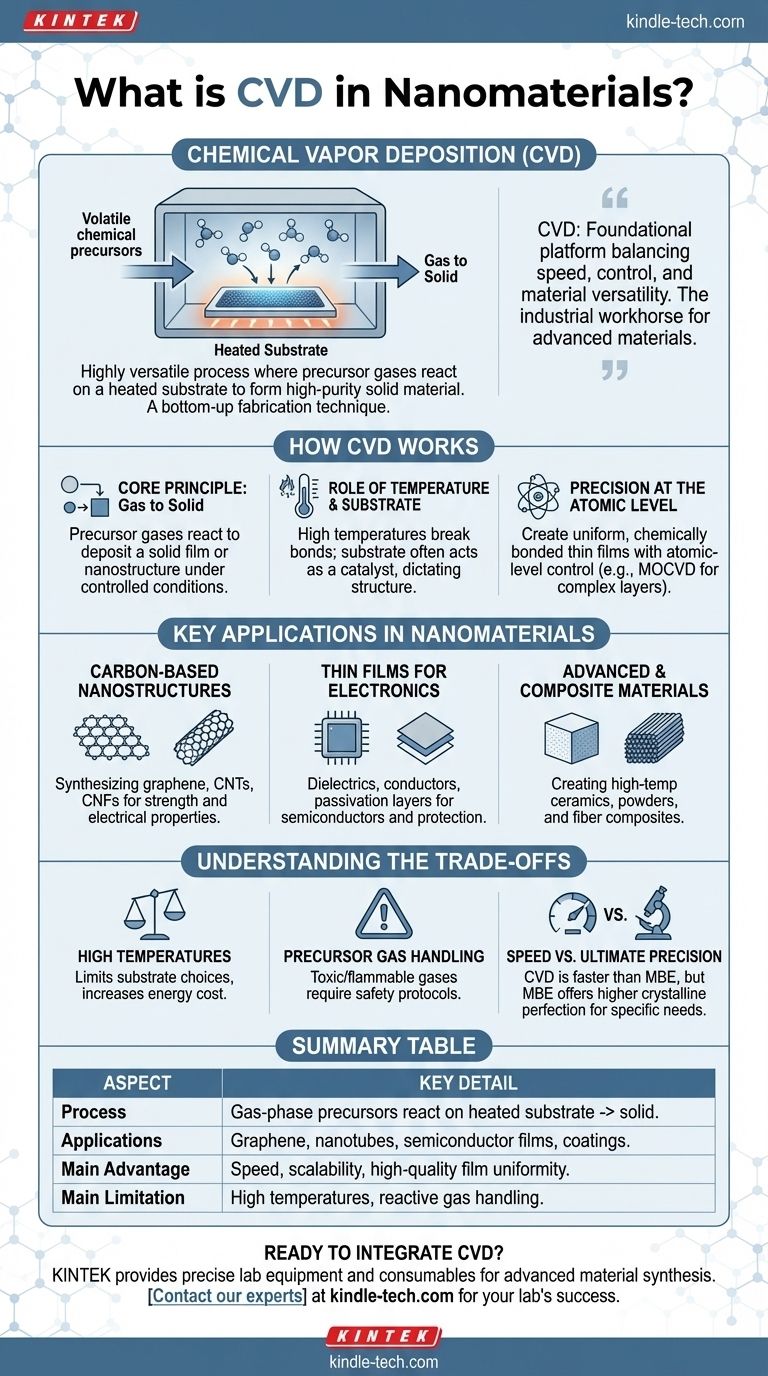

Im Kontext von Nanomaterialien steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Es ist ein äußerst vielseitiges Verfahren, bei dem flüchtige chemische Vorläufer in der Gasphase auf einer beheizten Oberfläche, dem sogenannten Substrat, reagieren oder sich zersetzen, um ein hochreines festes Material zu bilden. Diese Bottom-up-Fertigungstechnik ist grundlegend für die Herstellung einer breiten Palette von Nanostrukturen, von nur einem Atom dicken Graphenschichten bis hin zu komplexen Halbleiterschichten.

Die chemische Gasphasenabscheidung ist nicht nur eine Technik; sie ist eine grundlegende Plattform für die Herstellung fortschrittlicher Materialien. Ihr wahrer Wert liegt in ihrer Fähigkeit, Geschwindigkeit, Kontrolle und Materialvielfalt in Einklang zu bringen, was sie zum industriellen Arbeitspferd für die Produktion vieler der wichtigsten Nanomaterialien macht, die heute verwendet werden.

Wie die chemische Gasphasenabscheidung funktioniert

Das Kernprinzip: Gas zu Feststoff

Im Grunde ist CVD ein Umwandlungsprozess. Vorläufergase, die die Atome des gewünschten Materials enthalten, werden in eine Reaktionskammer geleitet.

Durch sorgfältige Kontrolle von Bedingungen wie Temperatur und Druck werden diese Gase dazu gebracht, zu reagieren und einen festen Film oder eine Nanostruktur auf einem ausgewählten Substrat abzuscheiden.

Die Rolle von Temperatur und Substrat

Hohe Temperaturen (oft mehrere hundert Grad Celsius) liefern die notwendige Energie, um die chemischen Bindungen in den Vorläufergasen zu brechen.

Das Substrat ist nicht nur eine passive Oberfläche; es spielt oft eine entscheidende katalytische Rolle im Abscheidungsprozess und bestimmt die Struktur und Orientierung des resultierenden Nanomaterials.

Präzision auf atomarer Ebene

Während andere Methoden existieren, wird CVD für seine Fähigkeit geschätzt, gleichmäßige, chemisch gebundene Dünnschichten mit atomarer Kontrolle über Dicke und Zusammensetzung zu erzeugen.

Spezialisierte Varianten, wie die metallorganische CVD (MOCVD), ermöglichen das Wachstum hochkomplexer kristalliner Schichten, was für moderne Elektronik und Optoelektronik unerlässlich ist.

Schlüsselanwendungen in Nanomaterialien

Kohlenstoffbasierte Nanostrukturen

CVD ist die dominierende Methode zur Synthese vieler revolutionärer Kohlenstoff-Nanomaterialien.

Dazu gehört die Herstellung großflächiger, hochwertiger Graphenschichten sowie von Kohlenstoffnanoröhren (CNTs) und Kohlenstoffnanofasern (CNFs), die für ihre außergewöhnliche Festigkeit und elektrischen Eigenschaften geschätzt werden.

Dünnschichten für Elektronik und Schutz

Das Verfahren wird ausgiebig eingesetzt, um eine Vielzahl von Dünnschichten für die Halbleiterindustrie abzuscheiden.

Diese Schichten dienen als Dielektrika (Isolatoren), Leiter und Passivierungsschichten, die elektronische Komponenten vor Umwelteinflüssen schützen. Es wird auch zur Herstellung korrosionsbeständiger und hitzebeständiger Beschichtungen verwendet.

Fortschrittliche und Verbundwerkstoffe

Über einfache Filme hinaus wird CVD zur Herstellung komplexer Materialien verwendet. Dazu gehören die Synthese von Hochtemperaturkeramiken, Pulvern mit genau definierten Partikelgrößen und sogar die Infiltration von Fasergeweben zur Herstellung robuster Faserverbundwerkstoffe.

Die Kompromisse verstehen

Hohe Temperaturanforderungen

Die für CVD benötigten hohen Temperaturen können die Art der verwendbaren Substrate einschränken, da einige Materialien schmelzen oder sich verformen können. Dieser Energieverbrauch trägt auch zu den Gesamtkosten des Prozesses bei.

Handhabung von Vorläufergasen

Die in der CVD verwendeten chemischen Vorläufer sind oft toxisch, brennbar oder korrosiv und erfordern eine ausgeklügelte Handhabung und Sicherheitsprotokolle. Dies kann die Komplexität und die Kosten einer CVD-Anlage erhöhen.

Geschwindigkeit vs. ultimative Präzision

CVD ist im Allgemeinen viel schneller als Techniken wie die Molekularstrahlepitaxie (MBE), die Material Schicht für Schicht in einem Ultrahochvakuum abscheidet.

Für Anwendungen, die das absolut höchste Maß an kristalliner Perfektion und Grenzflächenschärfe erfordern, kann jedoch die langsamere, kontrolliertere Natur der MBE bevorzugt werden. CVD bietet ein starkes Gleichgewicht aus Geschwindigkeit und hoher Qualität, ist aber nicht immer die präziseste verfügbare Option.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl einer Fertigungsmethode hängt vollständig von Ihrem Endziel ab und berücksichtigt Kosten, Materialanforderungen und die gewünschte Leistung.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion hochwertiger Dünnschichten oder Kohlenstoffnanoröhren liegt: CVD ist aufgrund ihrer Geschwindigkeit und Skalierbarkeit oft die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung makelloser, einkristalliner Epitaxieschichten für Hochleistungsmikroelektronik liegt: Eine spezialisiertere und langsamere Methode wie die Molekularstrahlepitaxie (MBE) kann erforderlich sein.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum komplexer kristalliner Schichten für LEDs oder fortschrittliche Halbleiter liegt: Eine spezialisierte Variante wie die metallorganische CVD (MOCVD) wird wahrscheinlich das benötigte Werkzeug sein.

Die Beherrschung der Prinzipien der CVD ist grundlegend, um das transformative Potenzial von Nanomaterialien in nahezu jedem Bereich der modernen Technologie zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozess | Gasförmige Vorläufer reagieren auf einem beheizten Substrat, um ein festes Material zu bilden. |

| Schlüsselanwendungen | Graphenschichten, Kohlenstoffnanoröhren, Halbleiterdünnschichten, Schutzbeschichtungen. |

| Hauptvorteil | Ausgezeichnetes Gleichgewicht aus Geschwindigkeit, Skalierbarkeit und hoher Gleichmäßigkeit des Films. |

| Haupteinschränkung | Hohe Temperaturen und Handhabung reaktiver Vorläufergase. |

Bereit, die CVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Materialsynthese benötigt werden. Egal, ob Sie Elektronik der nächsten Generation oder Hochleistungsbeschichtungen entwickeln, unser Fachwissen unterstützt Ihre Innovation von der Forschung bis zur Produktion. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse