Kurz gesagt, CVD-Produkte sind hochreine Hochleistungsmaterialien, die durch ein Verfahren namens chemische Gasphasenabscheidung (Chemical Vapor Deposition) hergestellt werden. Anstatt eines einzelnen Artikels beschreibt "CVD" eine Klasse von Materialien – von ultraharten Industriebeschichtungen bis hin zu makellosen, im Labor gezüchteten Diamanten – die Atom für Atom aus einem chemischen Gas auf ein Substrat in einer kontrollierten Umgebung aufgebaut werden.

Das Kernkonzept ist, dass CVD kein Produkt selbst ist, sondern ein hochentwickeltes Herstellungsverfahren. Es zeichnet sich durch die Herstellung von Materialien aus, die außergewöhnlich dicht, rein und gleichmäßig sind, wodurch sie härter und haltbarer sind als ihre konventionell hergestellten Gegenstücke.

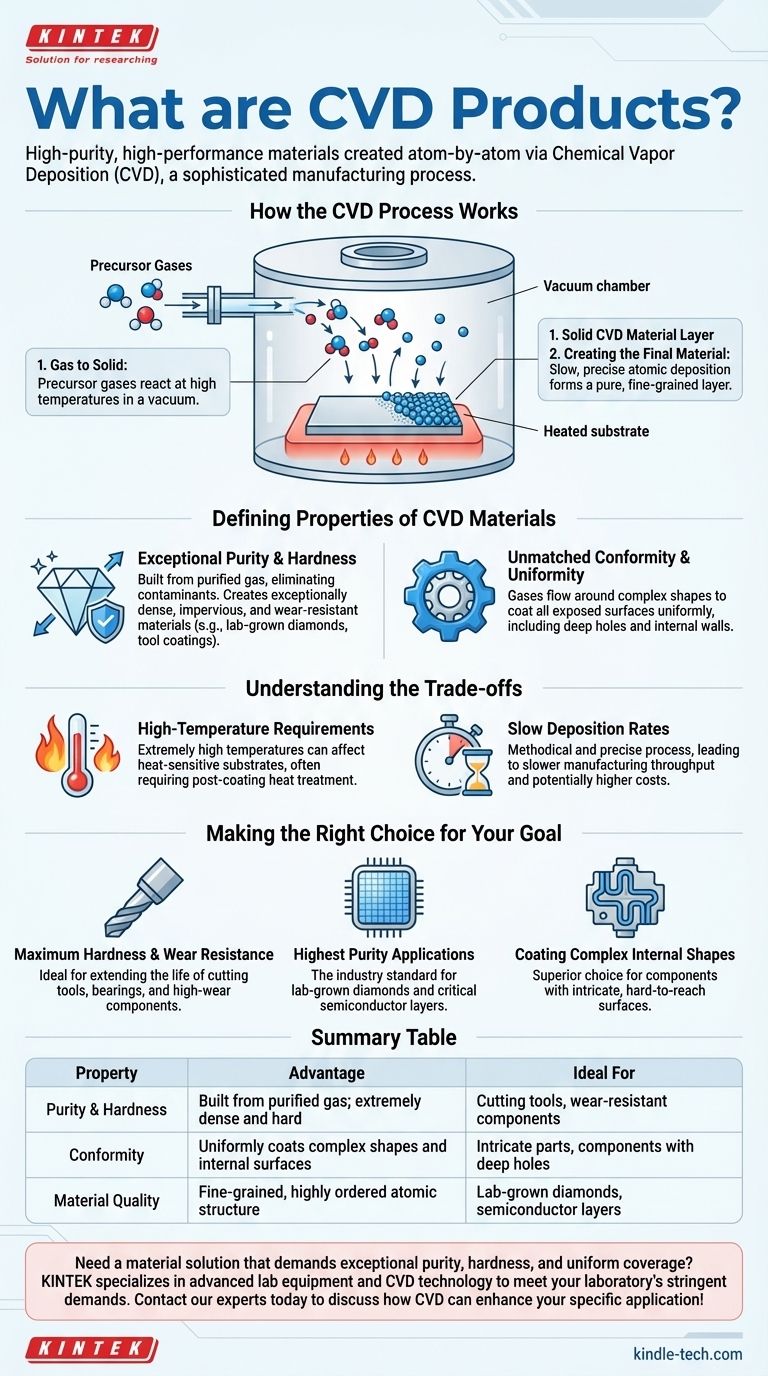

Wie der CVD-Prozess funktioniert

Die chemische Gasphasenabscheidung ist eine Methode zur Herstellung eines festen Materials, typischerweise eines dünnen Films oder einer Beschichtung, indem Atome aus einem gasförmigen Zustand auf eine feste Oberfläche abgeschieden werden.

Das Grundprinzip: Gas zu Feststoff

Der Prozess findet in einer Vakuumkammer statt, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Dieses Substrat wird auf sehr hohe Temperaturen erhitzt, und ein oder mehrere Vorläufergase werden eingeleitet. Die intensive Hitze bewirkt, dass diese Gase reagieren und sich zersetzen, wobei die gewünschten Atome freigesetzt werden, die sich dann an das heiße Substrat binden und eine feste Schicht aufbauen.

Erzeugung des Endmaterials

Diese Abscheidung erfolgt langsam und mit unglaublicher Präzision, oft mit einer Rate von nur wenigen Mikrometern pro Minute.

Das Ergebnis ist eine neue Materialschicht, die von Grund auf neu aufgebaut wird, was eine sehr reine und hochgeordnete, feinkörnige Struktur gewährleistet. Diese Kontrolle auf atomarer Ebene verleiht CVD-Produkten ihre einzigartigen Eigenschaften.

Definierende Eigenschaften von CVD-Materialien

Materialien, die mittels CVD hergestellt werden, werden für eine Reihe überragender Eigenschaften geschätzt, die mit anderen Herstellungsverfahren schwer zu erreichen sind.

Außergewöhnliche Reinheit und Härte

Da das Material direkt aus einem gereinigten Gas aufgebaut wird, werden Verunreinigungen und strukturelle Unvollkommenheiten vermieden, die bei gegossenen oder gesinterten Materialien üblich sind.

Diese hohe Reinheit und feinkörnige Struktur führen zu Materialien, die unglaublich dicht, undurchlässig und hart sind – oft deutlich härter als dasselbe Material, das mit konventionellen Mitteln hergestellt wurde.

Unübertroffene Konformität und Gleichmäßigkeit

Ein Hauptvorteil von CVD ist seine Fähigkeit, komplexe Formen gleichmäßig zu beschichten. Das Vorläufergas strömt um das gesamte Substrat herum und erreicht tiefe Löcher, Innenwände und komplizierte Geometrien.

Dies erzeugt eine perfekt gleichmäßige Beschichtung über alle exponierten Oberflächen, was bei Sichtlinienverfahren wie der physikalischen Gasphasenabscheidung (PVD) nicht so einfach möglich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der CVD-Prozess spezifische Anforderungen und Einschränkungen, die ihn für einige Anwendungen geeignet machen, für andere jedoch nicht.

Anforderungen an hohe Temperaturen

CVD arbeitet bei extrem hohen Temperaturen. Dies kann ein Problem für hitzeempfindliche Substrate sein.

Wenn zum Beispiel Stahlwerkzeuge beschichtet werden, übersteigt die Prozesstemperatur oft den Anlasstemperatur des Stahls. Das bedeutet, dass das Werkzeug nach der Beschichtung einer separaten Vakuumwärmebehandlung unterzogen werden muss, um seine notwendige Härte wiederherzustellen.

Langsame Abscheidungsraten

Der Prozess ist methodisch und präzise, was bedeutet, dass er auch relativ langsam ist. Dies kann sich auf den Fertigungsdurchsatz und die Kosten im Vergleich zu schnelleren, weniger präzisen Methoden auswirken.

Stützpunkte und Oberflächengüte

Die Bereiche, in denen ein Substrat in der Kammer physisch gehalten oder gestützt wird, werden nicht beschichtet. Zusätzlich kann die resultierende CVD-Beschichtung eine etwas rauere Oberflächengüte aufweisen als das ursprüngliche Substrat.

Die richtige Wahl für Ihr Ziel treffen

Zu verstehen, wann CVD eingesetzt werden sollte, hängt davon ab, seine einzigartigen Vorteile mit Ihrem Hauptziel abzugleichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: CVD-Beschichtungen bieten eine außergewöhnlich haltbare Schicht zur Verlängerung der Lebensdauer von Schneidwerkzeugen, Lagern und anderen hochverschleißfesten Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien höchster Reinheit liegt: Der CVD-Prozess ist der Industriestandard für Anwendungen wie im Labor gezüchtete Diamanten und die Herstellung kritischer Halbleiterschichten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Innenformen liegt: Die Fähigkeit von CVD, Material aus einem Gas abzuscheiden, macht es zur überlegenen Wahl für Komponenten mit komplizierten oder schwer zugänglichen Oberflächen.

Letztendlich stellen CVD-Produkte eine Klasse von Materialien dar, die auf atomarer Ebene für überragende Leistung entwickelt wurden, wo Reinheit und Haltbarkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Ideal für |

|---|---|---|

| Reinheit & Härte | Aus gereinigtem Gas aufgebaut; extrem dicht und hart | Schneidwerkzeuge, verschleißfeste Komponenten |

| Konformität | Beschichtet komplexe Formen und Innenflächen gleichmäßig | Komplizierte Teile, Komponenten mit tiefen Löchern |

| Materialqualität | Feinkörnige, hochgeordnete atomare Struktur | Im Labor gezüchtete Diamanten, Halbleiterschichten |

Benötigen Sie eine Materiallösung, die außergewöhnliche Reinheit, Härte und gleichmäßige Abdeckung erfordert?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich CVD-Technologie, um die strengen Anforderungen Ihres Labors zu erfüllen. Ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Werkzeugbeschichtungen herstellen oder hochreine Kristalle züchten, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD Ihre spezifische Anwendung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist Dünnschicht in der Nanotechnologie? Der wesentliche Baustein für fortschrittliche Technologie

- Was sind die anderen Formen von Graphen? Wählen Sie den richtigen Typ für Ihre Anwendung

- Warum sind Kohlenstoffnanoröhren gut für die Elektronik? Entschlüsselung der nächsten Generation von Geschwindigkeit und Effizienz

- Was bewirkt eine Sputter-Target? Es ist die hochreine Quelle für Präzisionsdünnschichten

- Was sind die verschiedenen Arten von Sputtertargets? Wählen Sie die richtige Materialquelle für Ihren Dünnschichtprozess

- Was ist ein Dünnschicht in der Nanowissenschaft? Die konstruierte Schicht, die die moderne Technologie antreibt

- Warum ist die Sputterdeposition so viel langsamer als die Verdampfungsdeposition? Geschwindigkeit gegen überlegene Filmqualität eintauschen

- Was sind die Eigenschaften von Kohlenstoff-Nanomaterialien? Erschließen Sie die Leistung der nächsten Generation in Elektronik und Materialien