Ganz einfach ausgedrückt ist die Abscheidung (Deposition) der Prozess, bei dem eine dünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, aufgebracht wird. In der Mikrofabrikation ist dies ein grundlegender „Aufbauschritt“, bei dem Atome oder Moleküle akribisch auf einen Siliziumwafer aufgebracht werden, um die komplexen Schichten zu bilden, aus denen Transistoren, Leiterbahnen und andere Komponenten eines integrierten Schaltkreises bestehen.

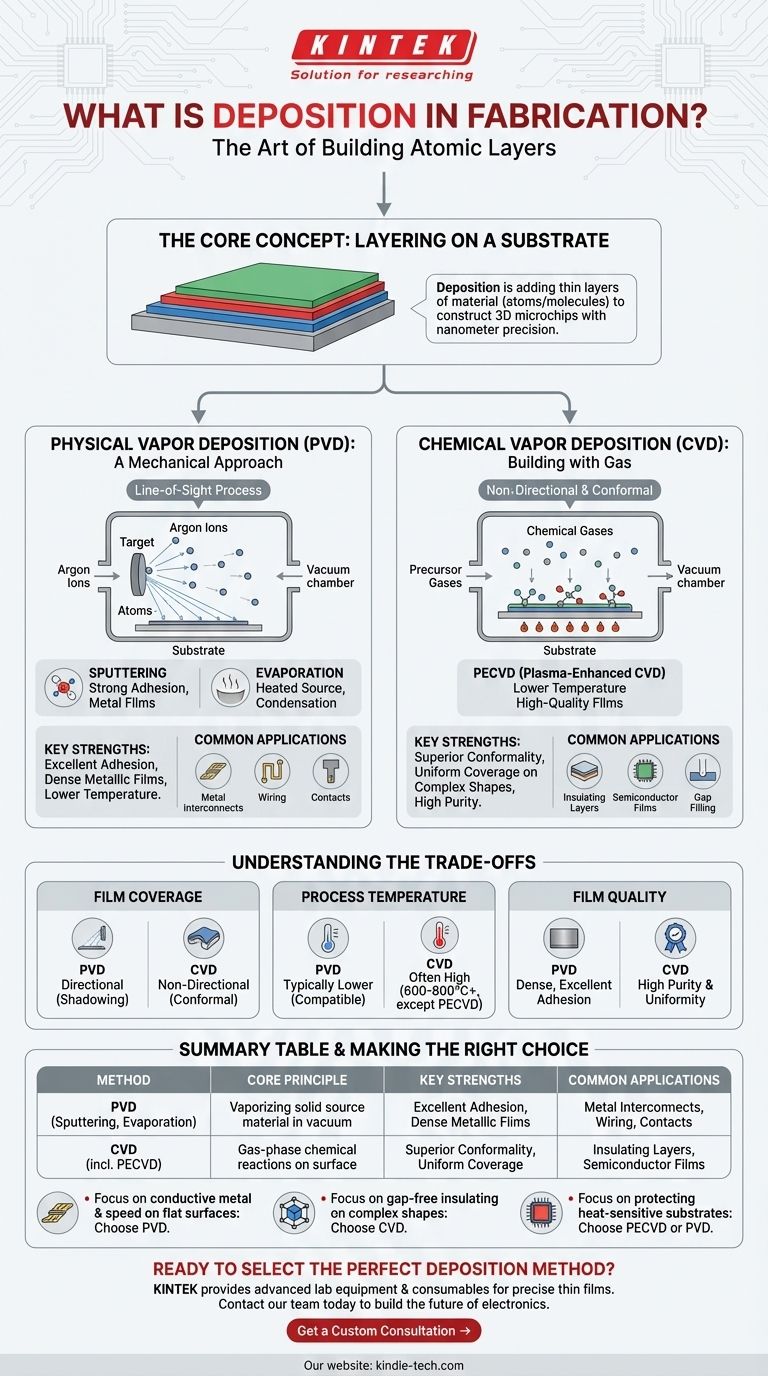

Das Kernkonzept, das man verstehen muss, ist, dass Abscheidung keine einzelne Aktion, sondern eine Kategorie hochkontrollierter Techniken ist. Die entscheidende Wahl besteht zwischen zwei Methoden-Familien – der Physical Vapor Deposition (PVD) und der Chemical Vapor Deposition (CVD) –, die jeweils für die Herstellung unterschiedlicher Schichtarten mit spezifischen Eigenschaften geeignet sind.

Die Rolle der Abscheidung bei der Fertigung

Warum Schichten alles sind

Moderne Mikrochips sind nicht flach; sie sind dreidimensionale Strukturen, die Schicht für Schicht aufgebaut werden, manchmal mit über 100 verschiedenen Ebenen. Jede Schicht hat einen bestimmten Zweck.

Einige Schichten müssen leitfähig sein und als Leiterbahnen dienen (z. B. Kupfer, Aluminium). Andere müssen isolierend sein, um elektrische Kurzschlüsse zu verhindern (z. B. Siliziumdioxid). Wieder andere müssen halbleitend sein, um die Transistoren selbst zu bilden (z. B. polykristallines Silizium).

Die Abscheidung ist der wesentliche Prozess, der verwendet wird, um jede dieser kritischen Schichten mit Präzision im Nanometerbereich herzustellen.

Die beiden Säulen: Physikalische vs. Chemische Abscheidung

Der grundlegende Unterschied zwischen den beiden Hauptabscheidungsmethoden liegt darin, wie das Material von seiner Quelle zum Substrat gelangt.

Physical Vapor Deposition (PVD): Ein mechanischer Ansatz

PVD ist ein Sichtlinienprozess, bei dem ein festes oder flüssiges Ausgangsmaterial im Vakuum verdampft und sich dann auf dem Substrat niederschlägt. Stellen Sie es sich wie eine hochkontrollierte Form des Sprühfarbauftrags vor, jedoch mit einzelnen Atomen.

Die beiden gängigsten PVD-Techniken sind Sputtern und Evaporation (Verdampfung).

Wie Sputtern funktioniert

Beim Sputtern wird ein Target aus dem gewünschten Material mit energiereichen Ionen (typischerweise Argon) beschossen. Dieser Aufprall schlägt physisch Atome vom Target ab, die dann durch das Vakuum wandern und das Substrat beschichten.

Sputtern wird wegen seiner starken Haftung sehr geschätzt und ist ein Arbeitspferd für die Abscheidung von Metallschichten, die für Verdrahtungen und Kontakte verwendet werden.

Wie Evaporation funktioniert

Die Verdampfung ist einfacher: Das Ausgangsmaterial wird im Vakuum erhitzt, bis es gasförmig wird. Diese gasförmigen Atome bewegen sich geradlinig, bis sie auf das kühlere Substrat treffen, wo sie sich wieder zu einer festen Dünnschicht kondensieren.

Obwohl effektiv, kann diese Methode im Vergleich zum Sputtern manchmal zu weniger dichten Schichten und schlechterer Haftung führen.

Chemical Vapor Deposition (CVD): Aufbauen mit Gas

CVD ist ein Prozess, bei dem das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und hinterlassen die gewünschte feste Dünnschicht.

Stellen Sie sich vor, wie Feuchtigkeit in der Luft (ein Gas) eine feste Frostschicht auf einer kalten Fensterscheibe bildet. CVD funktioniert nach einem ähnlichen Prinzip, jedoch mit sorgfältig ausgewählten Chemikalien, um spezifische Materialien aufzubauen.

Die Kraft der Konformität

Der Hauptvorteil von CVD ist seine Konformität. Da die Vorläufergase in und um komplexe Oberflächenstrukturen strömen können, kann CVD eine Schicht gleichmäßiger Dicke über hochgradig unregelmäßige, dreidimensionale Topografien abscheiden. Dies ist etwas, womit die Sichtliniennatur von PVD Schwierigkeiten hat.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD ist keine Frage dessen, was „besser“ ist, sondern welches für die spezifische Aufgabe geeignet ist. Die Entscheidung beinhaltet kritische Kompromisse.

Schichtabdeckung: Sichtlinie vs. Konform

PVD ist gerichtet. Es eignet sich hervorragend zum Beschichten der Oberseite einer Struktur, bietet jedoch eine schlechte Abdeckung an den Seitenwänden, ein Effekt, der als Abschattung (Shadowing) bekannt ist.

CVD ist nicht gerichtet. Seine Fähigkeit, komplexe Formen gleichmäßig zu beschichten, macht es unerlässlich für die Herstellung von Isolierschichten, die darunter liegende Verdrahtungen perfekt umschließen müssen, ohne Lücken zu hinterlassen.

Prozesstemperatur

Herkömmliche CVD-Prozesse erfordern oft sehr hohe Temperaturen (600–800 °C oder mehr), um die notwendigen chemischen Reaktionen anzutreiben. Diese Temperaturen können zuvor abgeschiedene Schichten beschädigen oder verändern.

PVD-Methoden, insbesondere Sputtern, können typischerweise bei viel niedrigeren Temperaturen durchgeführt werden, wodurch sie mit einer breiteren Palette von Materialien und Fertigungsschritten kompatibel sind. Eine Variante namens Plasma-Enhanced CVD (PECVD) wurde speziell entwickelt, um die Abscheidung hochwertiger Schichten bei niedrigeren Temperaturen zu ermöglichen.

Schichtreinheit und Qualität

Beide Methoden können hochwertige Schichten erzeugen, aber ihre Stärken unterscheiden sich. CVD, insbesondere Low-Pressure CVD (LPCVD), ist bekannt für die Herstellung von Schichten von außergewöhnlicher Reinheit und Gleichmäßigkeit.

PVD hingegen wird oft bevorzugt, um dichte Metallschichten mit ausgezeichneter Haftung zu erzeugen, was für zuverlässige elektrische Verbindungen (Interconnects) entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Herstellung leitfähiger Metallverbindungen auf einer relativ ebenen Oberfläche liegt: PVD (insbesondere Sputtern) ist aufgrund seiner Geschwindigkeit, ausgezeichneten Haftung und Kontrolle der Schichtdichte der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer lückenlosen Isolierschicht über komplexer, nicht-planarer Topografie liegt: CVD ist aufgrund seiner überlegenen Konformität die einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem Substrat mit hitzeempfindlichen Komponenten liegt: Eine Niedertemperaturmethode wie PECVD oder PVD ist erforderlich, um eine Beschädigung der darunter liegenden Struktur zu verhindern.

Die Prinzipien der Abscheidung zu verstehen bedeutet zu verstehen, wie moderne Elektronik im Grunde aufgebaut ist, eine Atomlage nach der anderen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Kernprinzip | Wichtigste Stärken | Häufige Anwendungen |

|---|---|---|---|

| Physical Vapor Deposition (PVD) | Verdampfung eines festen Ausgangsmaterials im Vakuum. | Ausgezeichnete Haftung, dichte Metallschichten, niedrigere Temperatur. | Metallverbindungen, Verdrahtung, Kontakte. |

| Chemical Vapor Deposition (CVD) | Nutzung gasphasen-chemischer Reaktionen auf dem Substrat. | Überlegene Konformität, gleichmäßige Abdeckung komplexer Formen. | Isolierschichten, Halbleiterschichten. |

Bereit, die perfekte Abscheidungsmethode für Ihr Projekt auszuwählen?

Die Wahl zwischen PVD und CVD ist entscheidend für die Leistung und Ausbeute Ihrer Geräte. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie für präzise, qualitativ hochwertige Dünnschichten benötigen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen, und lassen Sie uns Ihnen helfen, die Zukunft der Elektronik aufzubauen, eine Atomlage nach der anderen.

Kostenlose individuelle Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Funktion hat hochreines Stickstoffgas bei AACVD? Verbessern Sie noch heute die Qualität Ihrer Titandioxid-Schicht

- Was ist der Vorteil der chemischen Gasphasenabscheidung? Erzielen Sie überlegene Reinheit und gleichmäßige Beschichtungen

- Wie lautet die Formel für die Abscheidungsrate von Dünnschichten? Beherrschen Sie die Schlüsselvariablen für Ihren Prozess

- Welche Bedingungen sind erforderlich, um künstliche Diamanten herzustellen? Ein Leitfaden zu HPHT- und CVD-Methoden

- Was ist das Prinzip der MOCVD? Ein Leitfaden zur Abscheidung von hochreinen Dünnschichten

- Was ist CVD in MEMS? Der grundlegende Prozess zur Herstellung von Mikro-Geräten

- Was ist eine CVD-Beschichtung? Ein Leitfaden für dauerhafte, konforme Oberflächentechnik

- Warum wird eine Argon-reiche Gasphasenchemie für das UNCD-Wachstum verwendet? Präzise Synthese von Nanodiamanten freischalten