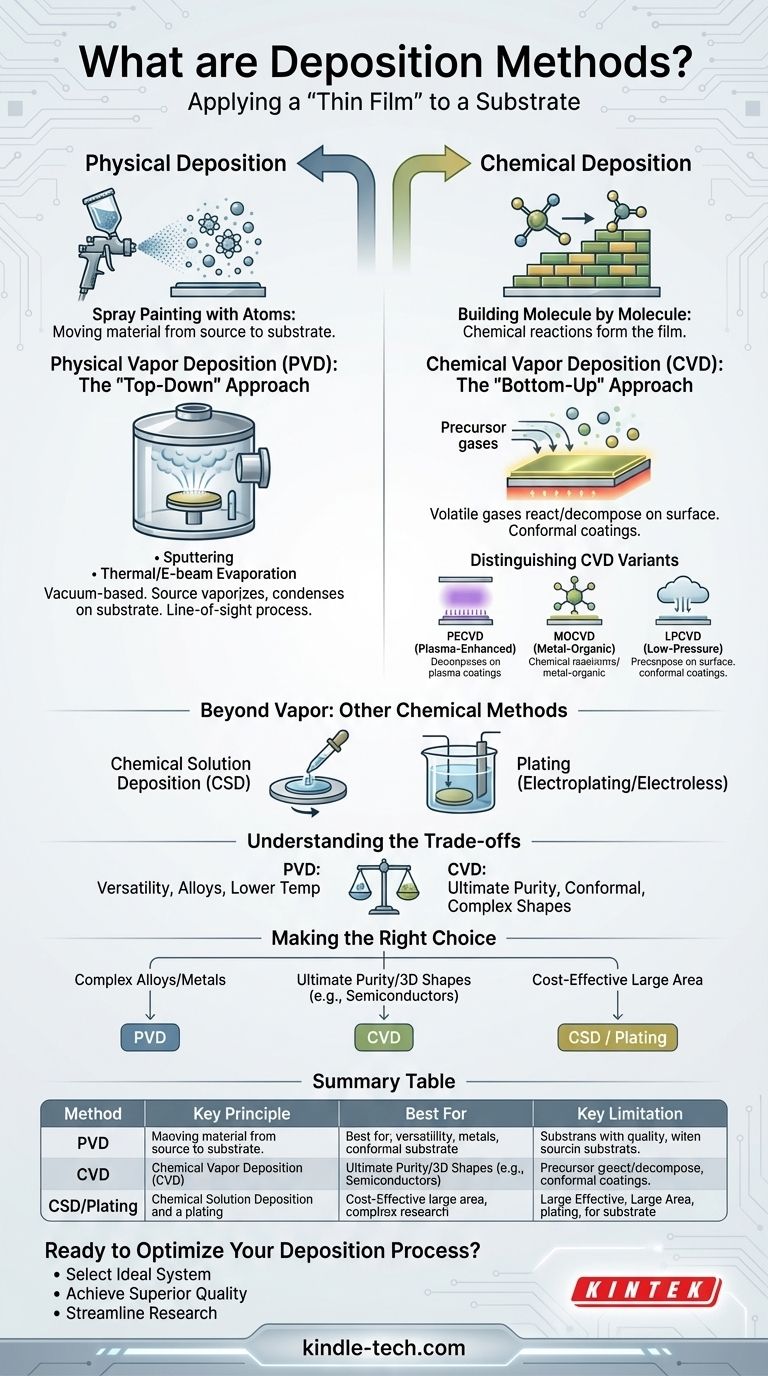

Im Kern ist die Abscheidung der Prozess, bei dem eine dünne Materialschicht – ein „Dünnfilm“ – auf eine Oberfläche, das sogenannte Substrat, aufgebracht wird. Diese Methoden werden grob in zwei Hauptkategorien eingeteilt: Physikalische Abscheidung, bei der ein Material physikalisch von einer Quelle zum Substrat bewegt wird, und Chemische Abscheidung, bei der chemische Reaktionen verwendet werden, um den Film auf der Oberfläche des Substrats zu bilden.

Die Wahl zwischen Abscheidungsmethoden hängt nicht davon ab, welche „besser“ ist, sondern welche für die jeweilige Aufgabe geeignet ist. Physikalische Methoden sind wie das Sprühlackieren mit Atomen und bieten Vielseitigkeit, während chemische Methoden wie der Aufbau des Films Molekül für Molekül sind und eine unübertroffene Reinheit und Präzision bieten.

Die zwei Säulen der Abscheidung: Physikalisch vs. Chemisch

Der grundlegende Unterschied zwischen Abscheidungstechniken liegt darin, wie das Filmmaterial auf dem Substrat ankommt und sich bildet. Dieser Unterschied bestimmt die Eigenschaften des fertigen Films, die benötigte Ausrüstung und die Arten von Materialien, die Sie abscheiden können.

Physikalische Gasphasenabscheidung (PVD): Der „Top-Down“-Ansatz

Die physikalische Gasphasenabscheidung umfasst eine Reihe von Vakuumtechniken, bei denen ein festes oder flüssiges Ausgangsmaterial verdampft und dann zum Substrat transportiert wird, wo es kondensiert, um den Dünnfilm zu bilden.

Stellen Sie es sich vor, als würde man einen feinen Nebel aus Atomen oder Molekülen in einer Vakuumkammer erzeugen, der jede Oberfläche auf seinem Weg gleichmäßig beschichtet. Da es sich um einen physikalischen Sichtlinienprozess handelt, gibt es keine chemischen Veränderungen am Ausgangsmaterial selbst.

Gängige PVD-Methoden sind Sputtern, thermische Verdampfung und Elektronenstrahlverdampfung.

Chemische Gasphasenabscheidung (CVD): Der „Bottom-Up“-Ansatz

Die chemische Gasphasenabscheidung verwendet flüchtige Prekursor-Gase, die auf der Oberfläche des Substrats reagieren oder sich zersetzen, um den gewünschten Film zu erzeugen. Der Film wird buchstäblich aus den Atomen aufgebaut, die von diesen Gasen geliefert werden.

Dies ähnelt eher dem Bau einer kristallinen Struktur Stein für Stein. Da der Film durch eine chemische Reaktion an der Oberfläche gebildet wird, kann CVD hochgleichmäßige (konforme) Beschichtungen erzeugen, die selbst komplexe, dreidimensionale Formen lückenlos abdecken.

Diese hohe Präzision ist der Grund, warum CVD eine dominierende Methode in der Halbleiterindustrie ist.

Unterscheidung wichtiger CVD-Varianten

Der grundlegende CVD-Prozess wurde für verschiedene Anforderungen angepasst, was zu mehreren Varianten führte:

- Plasmaunterstützte CVD (PECVD): Verwendet ein Plasma, um die Prekursor-Gase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies ist entscheidend für temperaturempfindliche Substrate.

- Metallorganische CVD (MOCVD): Verwendet metallorganische Verbindungen als Prekursoren, was für die Herstellung komplexer Verbindungshalbleiter, die in LEDs und Lasern verwendet werden, unerlässlich ist.

- Niederdruck-CVD (LPCVD): Der Betrieb bei reduziertem Druck verbessert die Filmgleichmäßigkeit und reduziert unerwünschte Gasphasenreaktionen, was zu Filmen höherer Reinheit führt.

Jenseits des Dampfes: Erkundung anderer chemischer Methoden

Während PVD und CVD die wichtigsten dampfbasierten Techniken sind, ist die Kategorie „Chemische Abscheidung“ breiter gefächert. Sie umfasst auch Methoden, die flüssige Prekursoren anstelle von Gasen verwenden.

Chemische Lösungsabscheidung (CSD)

CSD beinhaltet das Aufbringen einer flüssigen Prekursorlösung (oft ein „Sol-Gel“) auf ein Substrat, typischerweise durch Schleudern, Tauchen oder Sprühen. Das Substrat wird dann erhitzt, um das Lösungsmittel zu verdampfen und chemische Reaktionen einzuleiten, die den endgültigen festen Film bilden.

Galvanisieren (Elektro- und stromlos)

Das Galvanisieren ist eine etablierte chemische Methode, bei der ein Substrat in ein chemisches Bad getaucht wird. Ein elektrischer Strom (Elektroplattieren) oder eine autokatalytische chemische Reaktion (stromlose Abscheidung) bewirkt, dass gelöste Metallionen auf der Oberfläche des Substrats abgeschieden werden.

Die Kompromisse verstehen

Die Wahl der richtigen Abscheidungsmethode erfordert ein Gleichgewicht zwischen der Notwendigkeit von Filmqualität, Materialkompatibilität und Kosten.

Wann PVD wählen?

PVD eignet sich hervorragend für die Abscheidung von Materialien, die mit chemischen Prekursoren schwer oder unmöglich herzustellen sind, wie z. B. bestimmte Metalllegierungen oder Verbindungen. Die Prozesse können oft bei niedrigeren Temperaturen als herkömmliche CVD durchgeführt werden, und die Ausrüstung kann sehr vielseitig sein. Ihre Sichtliniennatur kann es jedoch schwierig machen, komplexe Formen gleichmäßig zu beschichten.

Wann CVD wählen?

CVD ist die klare Wahl, wenn höchste Reinheit und Konformität erforderlich sind. Ihre Fähigkeit, komplizierte Topographien perfekt zu beschichten, macht sie für die Herstellung integrierter Schaltkreise unverzichtbar. Die Hauptnachteile sind die hohen Prozesstemperaturen (für einige Varianten) sowie die Kosten und potenziellen Gefahren der Prekursor-Gase.

Die Nische für flüssige Methoden

CSD und Galvanisieren bieten einen erheblichen Vorteil in Bezug auf Kosten und Einfachheit, da sie keine teuren Hochvakuumsysteme erfordern. Sie eignen sich hervorragend zum Beschichten großer Flächen oder wenn die absolute höchste Reinheit nicht das Hauptanliegen ist. Die Filmqualität und -gleichmäßigkeit können jedoch nicht das erreichen, was mit dampfbasierten Methoden möglich ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung wird von den spezifischen Anforderungen Ihres Projekts geleitet.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und der Abscheidung komplexer Legierungen oder elementarer Metalle liegt: PVD ist oft die direkteste und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und gleichmäßiger Abdeckung komplexer 3D-Formen (wie in Halbleitern) liegt: CVD bietet unübertroffene Präzision und Konformität.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Flächen ohne Vakuumanforderungen liegt: Chemische Lösungsmethoden wie Galvanisieren oder CSD sind starke Anwärter.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren Material-, Substrat- und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für | Hauptbeschränkung |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalischer Materialtransfer im Vakuum | Vielseitigkeit, komplexe Legierungen, niedrigere Temperaturen | Sichtlinienbeschichtung, ungleichmäßige komplexe Formen |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion auf der Substratoberfläche | Höchste Reinheit, konforme 3D-Beschichtungen (z. B. Halbleiter) | Hohe Temperaturen, teure Prekursor-Gase |

| Chemische Lösungsabscheidung (CSD) / Galvanisieren | Anwendung flüssiger Prekursoren oder chemisches Bad | Kostengünstige Großflächenbeschichtung, kein Vakuum erforderlich | Geringere Filmgleichmäßigkeit und Reinheit im Vergleich zu Dampfmethoden |

Bereit, Ihren Abscheidungsprozess zu optimieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend, um den perfekten Dünnfilm für Ihre Anwendung zu erzielen. Ob Sie die Vielseitigkeit von PVD, die Präzision von CVD oder die Kosteneffizienz von Lösungsmethoden benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die einzigartigen Anforderungen Ihres Labors zu unterstützen.

KINTEK hilft Ihnen dabei:

- Das ideale Abscheidungssystem auszuwählen für Ihre Materialien und Substrate

- Überragende Filmqualität zu erzielen mit unserer fortschrittlichen Laborausrüstung

- Ihre Forschung oder Produktion zu optimieren mit zuverlässigen, leistungsstarken Lösungen

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Abscheidungslösungen Ihre Arbeit verbessern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

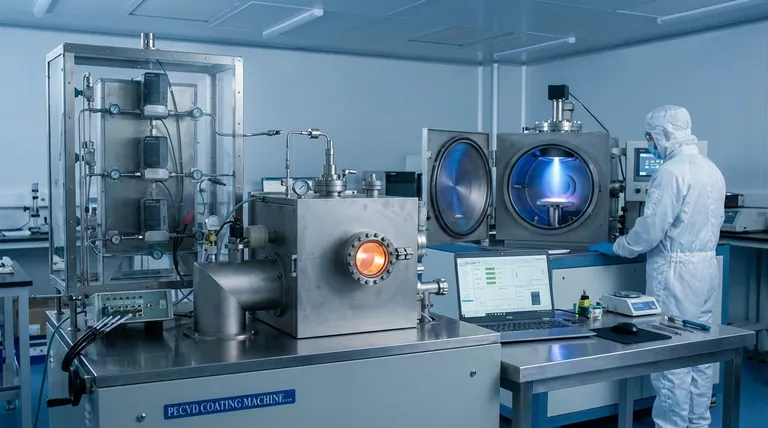

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Grenzen der Röntgenfluoreszenzanalyse (RFA)? Verständnis ihrer Grenzen für eine genaue Elementaranalyse

- Wie tragen Ultratiefkühlschränke zur öffentlichen Gesundheit bei? Impfstoffe und Forschung für eine gesündere Welt bewahren

- Welche Maschine wird zum Gießen verwendet? Der definitive Leitfaden für Druckgussmaschinen

- Welcher Ofen ist im Allgemeinen effizienter? Wählen Sie den richtigen Ofen für Ihre Heizziele

- Was ist das Prinzip des Rotationsverdampfers? Effiziente, schonende Lösungsmittelentfernung für empfindliche Verbindungen

- Was ist der Unterschied zwischen innerer und äußerer Quenchung? Ein Leitfaden zu Mechanismen der Fluoreszenzlöschung

- Was sind die gängigen Anwendungen von Ultra-Tieftemperatur-Gefrierschränken? Bewahren Sie Ihre wertvollsten Proben auf

- Wie werden Inkubatoren beheizt? Meisterhafte Temperaturkontrolle für den Erfolg Ihres Labors