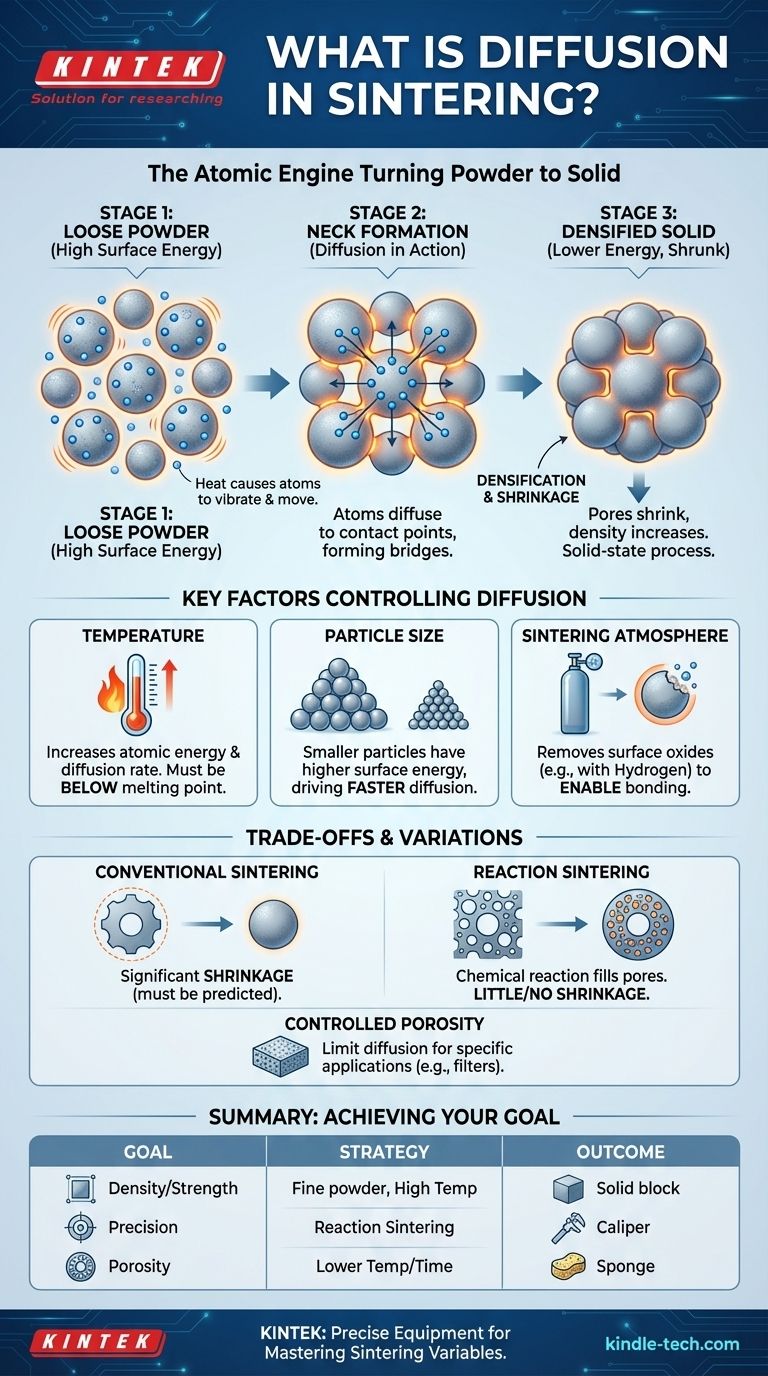

Im Zusammenhang mit dem Sintern ist die Diffusion der grundlegende Mechanismus auf atomarer Ebene, der lose Pulverpartikel zu einer festen, zusammenhängenden Masse verbindet. Angetrieben durch Wärme wandern Atome vom Inneren jedes Partikels zu den Kontaktstellen zwischen den Partikeln und bilden Brücken oder „Hälse“, die mit der Zeit wachsen, wodurch die Dichte und Festigkeit des Bauteils zunehmen. Dieser gesamte Prozess findet im festen Zustand statt, weit unterhalb des Schmelzpunkts des Materials.

Sintern ist kein Prozess des Zusammenschmelzens von Partikeln. Es handelt sich um eine Umwandlung im festen Zustand, bei der die atomare Diffusion der Motor ist, angetrieben durch das thermodynamische Bedürfnis, die hohe Oberflächenenergie eines feinen Pulvers zu reduzieren. Das Verständnis und die Kontrolle der Diffusion sind der Schlüssel zur Steuerung der endgültigen Eigenschaften des gesinterten Teils.

Der grundlegende Mechanismus: Vom Pulver zum Feststoff

Was ist Atomare Diffusion?

Im Kern ist die atomare Diffusion die Bewegung von Atomen innerhalb eines Materials. Wenn ein Festkörper erhitzt wird, gewinnen seine Atome thermische Energie und beginnen intensiver zu vibrieren. Diese Vibration ermöglicht es ihnen, von ihrer festen Position im Kristallgitter zu einem benachbarten leeren Platz zu springen.

Diese Bewegung ist nicht völlig zufällig. Atome neigen dazu, sich von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration oder von energiereichen Zuständen zu energieärmeren Zuständen zu bewegen, um eine stabilere Konfiguration zu erreichen.

Wie die Diffusion das Sintern antreibt

Eine Ansammlung von losem Pulver weist eine enorme Oberfläche auf, was einem hohen Zustand der Oberflächenenergie entspricht. Das Universum bevorzugt von Natur aus niedrigere Energiezustände. Das Sintern nutzt dieses Prinzip.

Wenn ein verdichtetes Pulver erhitzt wird, besteht das Hauptziel des Systems darin, seine gesamte Oberfläche zu reduzieren. Der effizienteste Weg, dies zu erreichen, besteht darin, dass Atome von der Oberfläche der Partikel in die Zwischenräume zwischen ihnen wandern, wodurch die Partikel effektiv miteinander verbunden werden und die gesamte freiliegende Oberfläche reduziert wird.

Die Bildung und das Wachstum von „Hälsen“

Der Sinterprozess beginnt an den Stellen, an denen einzelne Pulverpartikel sich berühren. Angetrieben durch Wärme diffundieren Atome zu diesen Kontaktstellen und bilden eine kleine Brücke aus festem Material, die als Hals bezeichnet wird.

Während der Prozess fortschreitet, wandern weitere Atome zu diesen Hälsen, wodurch sie breiter werden. Dieses Wachstum zieht die Zentren der benachbarten Partikel näher zusammen, wodurch die Poren zwischen ihnen schrumpfen und die Gesamtdichte des Bauteils zunimmt. Dieser Prozess wird als Densifizierung bezeichnet.

Schlüsselfaktoren, die die Diffusion steuern

Temperatur

Die Temperatur ist die kritischste Variable beim Sintern. Höhere Temperaturen versorgen die Atome mit mehr thermischer Energie und erhöhen die Diffusionsrate dramatisch.

Die Temperatur muss jedoch unterhalb des Schmelzpunkts des Materials bleiben. Das Ziel ist es, die Diffusion im festen Zustand zu ermöglichen, nicht das Pulver zu schmelzen, was zu einem Verlust von Form und Kontrolle führen würde.

Partikelgröße

Kleinere Partikel weisen ein viel höheres Verhältnis von Oberfläche zu Volumen auf. Dies erzeugt eine stärkere thermodynamische Triebkraft für das System, seine Oberflächenenergie zu reduzieren.

Daher sintern feinere Pulver im Allgemeinen bei niedrigeren Temperaturen und schnelleren Raten als gröbere Pulver, was zu höheren Enddichten führt.

Sinteratmosphäre

Das Gas, das das Pulver während des Erhitzens umgibt – die Sinteratmosphäre – spielt eine entscheidende Rolle. Eine Hauptfunktion besteht darin, Oberflächenoxide zu verhindern oder zu entfernen.

Oxidschichten auf Metallpartikeln wirken als Barriere und blockieren physisch die atomare Diffusion, die für die Bildung von Hälsen erforderlich ist. Eine reduzierende Atmosphäre (wie Wasserstoff oder geknacktes Ammoniak) kann diese Oxide abtragen und eine effiziente Diffusion ermöglichen.

Verständnis der Kompromisse und Variationen

Die Herausforderung der Schrumpfung

Da die Diffusion im festen Zustand die Bewegung von Material beinhaltet, um die Lücken zwischen den Partikeln zu füllen, führt das konventionelle Sintern fast immer zu einer Bauteilschrumpfung.

Diese Densifizierung ist oft für die Festigkeit wünschenswert, muss jedoch bei der anfänglichen Formkonstruktion präzise vorhergesagt und berücksichtigt werden, um die korrekten Endabmessungen zu erzielen.

Ein alternativer Weg: Reaktionssintern

Einige fortschrittliche Prozesse, wie das Reaktionssintern, führen neben der Diffusion eine chemische Reaktion ein. Beispielsweise kann ein poröses Silizium-Vorformteil mit geschmolzenem Kohlenstoff infiltriert werden, der dann zu Siliziumkarbid (SiC) in den Poren reagiert.

Diese Methode kann hochdichte Teile mit sehr geringer oder keiner Schrumpfung erzeugen, da das neue Material in situ gebildet wird und die Hohlräume füllt. Dies macht es ideal für große oder komplexe Formen, bei denen die Dimensionsstabilität entscheidend ist.

Porosität vs. Densifizierung

Obwohl das Ziel oft darin besteht, maximale Dichte zu erreichen, ist manchmal ein bestimmtes Maß an Porosität erwünscht, wie beispielsweise bei der Herstellung von Filtern oder selbstschmierenden Lagern.

Durch die Steuerung der Diffusionsrate – durch niedrigere Temperaturen, kürzere Zeiten oder größere Partikel – können Ingenieure das Wachstum der Hälse begrenzen und ein Netzwerk miteinander verbundener Poren im Endteil erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Beherrschung eines Sinterprozesses bedeutet, die Geschwindigkeit und das Ausmaß der Diffusion zu kontrollieren, um ein bestimmtes Ergebnis zu erzielen. Ihr Ansatz sollte auf Ihr primäres Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie feinere Pulver, höhere Sintertemperaturen und eine kontrollierte reduzierende Atmosphäre, um die höchstmögliche Diffusionsrate zu fördern.

- Wenn Ihr Hauptaugenmerk auf präziser Maßkontrolle liegt: Erwägen Sie das Reaktionssintern, um die Schrumpfung zu minimieren, oder verwenden Sie eine präzise Modellierung, um die Schrumpfung bei einem herkömmlichen Prozess vorherzusagen und zu kompensieren.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filter): Verwenden Sie niedrigere Temperaturen, kürzere Zykluszeiten oder größere Anfangspartikel, um das Ausmaß der Diffusion und das Wachstum der Hälse zu begrenzen.

Indem Sie das Sintern durch die Linse der atomaren Diffusion betrachten, können Sie von der einfachen Beobachtung zur präzisen Kontrolle übergehen und loses Pulver in ein hochtechnisches und zuverlässiges Bauteil verwandeln.

Zusammenfassungstabelle:

| Faktor | Rolle bei Diffusion & Sintern |

|---|---|

| Temperatur | Erhöht die Energie der Atome und die Diffusionsrate; muss unter dem Schmelzpunkt liegen. |

| Partikelgröße | Kleinere Partikel haben eine höhere Oberflächenenergie, was eine schnellere Diffusion und Densifizierung antreibt. |

| Atmosphäre | Entfernt Oberflächenoxide (z. B. mit Wasserstoff), um eine ungehinderte atomare Diffusion zu ermöglichen. |

| Zeit | Längere Sinterzeiten ermöglichen ein stärkeres Wachstum der Hälse und eine bessere Densifizierung. |

Bereit, den Sinterprozess für Ihre Materialien zu meistern?

Das Verständnis und die Kontrolle der atomaren Diffusion sind der Schlüssel, um die perfekte Balance zwischen Dichte, Festigkeit und Maßhaltigkeit in Ihren gesinterten Bauteilen zu erreichen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und das Expertenzubehör bereitzustellen, die erforderlich sind, um jede Variable präzise zu steuern – von Temperaturprofilen bis hin zu Sinteratmosphären.

Ob Ihr Ziel maximale Dichte, kontrollierte Porosität oder minimale Schrumpfung ist, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, zuverlässige, wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinteranforderungen Ihres Labors unterstützen und Ihnen helfen können, Pulver in Hochleistungsteile zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen