Die Veraschung in einem Muffelofen ist ein analytischer Hochtemperaturprozess, der verwendet wird, um die organischen Bestandteile einer Probe vollständig zu verbrennen. Dies geschieht, um das Gewicht des verbleibenden nicht brennbaren, anorganischen Rückstands, der als Asche bekannt ist, zu isolieren und zu messen.

Der Hauptzweck der Veraschung besteht darin, den anorganischen Gehalt (wie mineralische Füllstoffe, Salze oder metallische Verunreinigungen) vom organischen Basismaterial zu trennen und zu quantifizieren. Dies liefert ein klares, quantitatives Maß für die Zusammensetzung eines Materials.

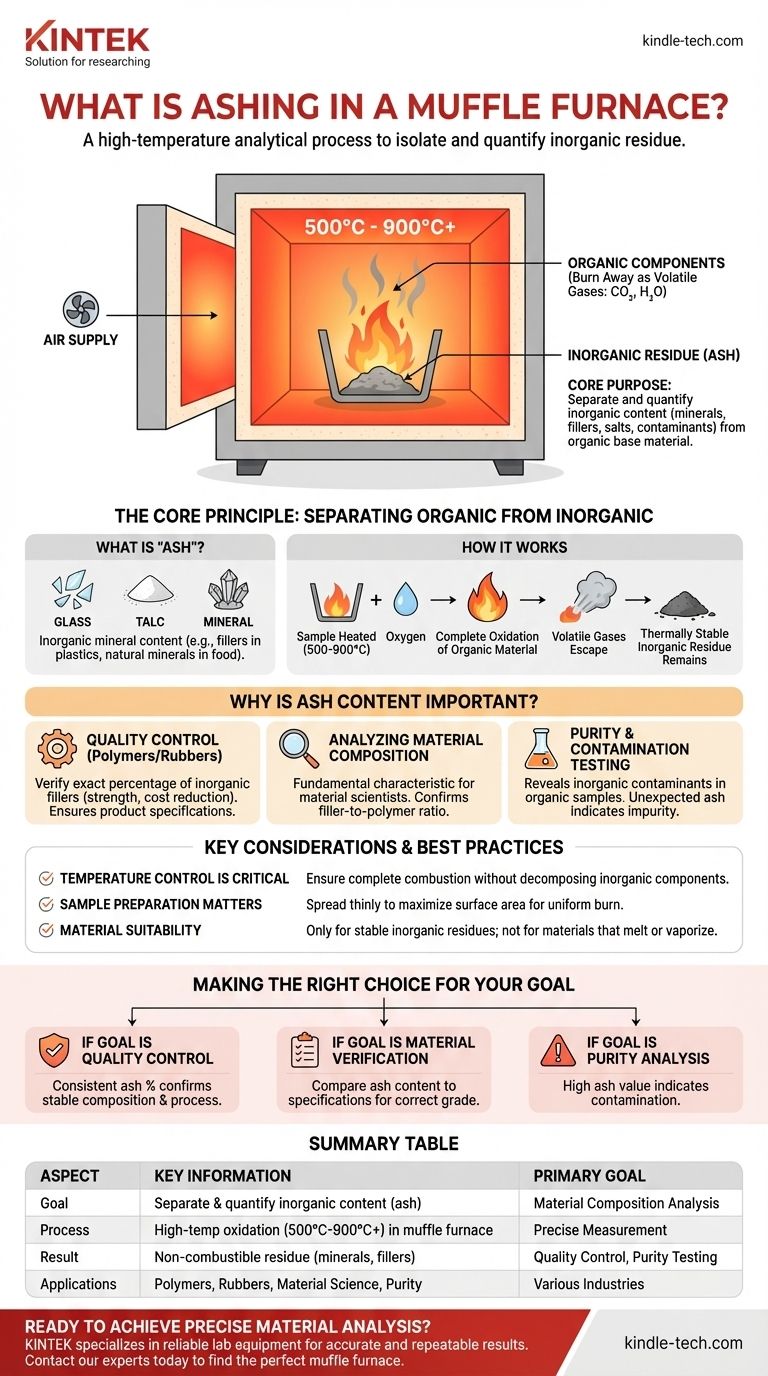

Das Kernprinzip: Trennung von Organischem und Anorganischem

Die Veraschung basiert auf dem einfachen Prinzip, dass sich organische und anorganische Materialien bei hohen Temperaturen sehr unterschiedlich verhalten. Der Muffelofen liefert die extreme, kontrollierte Hitze, die notwendig ist, um diesen Unterschied auszunutzen.

Was ist "Asche"?

In diesem Zusammenhang ist Asche nicht einfach nur verbrannter Rückstand. Sie bezieht sich spezifisch auf den anorganischen Mineralgehalt innerhalb einer Probe. Dies kann Füllstoffe wie Glas, Talkum oder Calciumcarbonat in Kunststoffen oder natürlich vorkommende Mineralien in Lebensmitteln umfassen.

Wie ein Muffelofen dies erreicht

Ein Muffelofen erhitzt die Probe in Anwesenheit von Luft auf Temperaturen, die typischerweise von 500°C bis über 900°C reichen. Diese extreme Hitze und Sauerstoffzufuhr bewirken die vollständige Oxidation (Verbrennung) des organischen, kohlenstoffbasierten Materials, wodurch es in flüchtige Gase wie Kohlendioxid und Wasserdampf umgewandelt wird, die dann die Probe verlassen.

Das Endergebnis

Da die anorganischen Komponenten bei diesen Temperaturen thermisch stabil und nicht flüchtig sind, bleiben sie im Tiegel zurück, nachdem die gesamte organische Materie verbrannt wurde. Das Gewicht dieser verbleibenden Asche kann präzise gemessen werden.

Warum ist der Aschegehalt wichtig?

Die Bestimmung des Aschegehalts ist ein entscheidender Schritt in der Qualitätskontrolle und Materialanalyse in vielen Branchen. Der prozentuale Aschegehalt liefert wichtige Informationen über die Zusammensetzung und Reinheit der Probe.

Qualitätskontrolle für Polymere und Kautschuke

Bei der Herstellung von Polymeren, Kunststoffen und Kautschuken werden häufig anorganische Füllstoffe hinzugefügt, um Eigenschaften wie Festigkeit, Steifigkeit zu verbessern oder Kosten zu senken. Die Veraschung wird durchgeführt, um den genauen Prozentsatz dieses Füllstoffs zu überprüfen und sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen erfüllt.

Analyse der Materialzusammensetzung

Für Materialwissenschaftler ist der Ascheanteil eine grundlegende Eigenschaft eines Materials. Er hilft, ein Material zu identifizieren oder zu bestätigen, dass das Verhältnis von anorganischem Füllstoff zu organischem Polymer gemäß einer spezifischen Formulierung korrekt ist.

Reinheits- und Kontaminationstests

Eine Probe, die rein organisch sein soll, sollte theoretisch keinen Aschegehalt aufweisen. Die Durchführung eines Aschetests kann schnell die Anwesenheit von anorganischen Verunreinigungen oder Fremdstoffen aufdecken.

Wichtige Überlegungen und Best Practices

Das Erzielen genauer und wiederholbarer Ergebnisse erfordert sorgfältige Beachtung des Prozesses. Ziel ist es, das gesamte organische Material zu entfernen, ohne den anorganischen Rückstand zu verändern.

Temperaturkontrolle ist entscheidend

Die gewählte Temperatur muss hoch genug sein, um eine vollständige Verbrennung aller organischen Materie zu gewährleisten, aber nicht so hoch, dass einige der anorganischen Komponenten sich zersetzen oder verdampfen, was zu ungenauen, niedriger als erwarteten Ergebnissen führen würde.

Probenvorbereitung ist wichtig

Wie in den Best Practices erwähnt, sollte die Probe dünn in ihrem Tiegel oder Porzellanschiffchen ausgebreitet werden. Dies maximiert die Oberfläche, die Hitze und Sauerstoff ausgesetzt ist, und gewährleistet eine gleichmäßige und vollständige Verbrennung. Eine dicke, dichte Probe kann eine verkohlte Außenschicht bilden, die das vollständige Verbrennen des Inneren verhindert.

Materialeignung

Die Veraschungsmethode ist nur für Materialien geeignet, bei denen die anorganischen Komponenten bei den verwendeten hohen Temperaturen stabil sind. Sie kann nicht verwendet werden, wenn der anorganische Rückstand schmelzen, reagieren oder verdampfen würde, da dies eine genaue Endgewichtsmessung unmöglich machen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Daten eines Veraschungstests werden basierend auf Ihrem analytischen Ziel interpretiert.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Ein konsistenter Ascheanteil von Charge zu Charge bestätigt, dass Ihre Materialzusammensetzung und Ihr Herstellungsprozess stabil sind.

- Wenn Ihr Hauptaugenmerk auf der Materialprüfung liegt: Der resultierende Aschegehalt kann mit einer bekannten Spezifikation verglichen werden, um zu bestätigen, dass Sie die richtige Materialqualität haben.

- Wenn Ihr Hauptaugenmerk auf der Reinheitsanalyse liegt: Ein unerwartet hoher Aschewert ist ein klarer Indikator für anorganische Verunreinigungen in Ihrem Roh- oder Fertigmaterial.

Letztendlich liefert die Veraschung ein wesentliches und definitives Maß für die anorganische Zusammensetzung eines Materials.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Primäres Ziel | Trennung und Quantifizierung des anorganischen Gehalts (Asche) von einem organischen Basismaterial. |

| Prozess | Hochtemperatur-Oxidation (500°C - 900°C+) in einem Muffelofen. |

| Ergebnis | Präzise Messung von nicht brennbaren Rückständen (Mineralien, Füllstoffe, Verunreinigungen). |

| Häufige Anwendungen | Qualitätskontrolle für Polymere/Kautschuke, Materialzusammensetzungsanalyse, Reinheitsprüfung. |

Bereit für präzise Materialanalysen in Ihrem Labor?

Die Veraschung ist ein grundlegender Prozess für die Qualitätskontrolle und Materialprüfung. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die Sie für genaue und wiederholbare Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen und das passende Zubehör für Ihre spezifische Anwendung zu finden. Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung

- Was leistet ein Labor-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie Erwärmung für Ihr Labor

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Was ist die optimale Temperatur zum Veraschen in einem Muffelofen? Erzielen Sie präzise und effiziente Ergebnisse