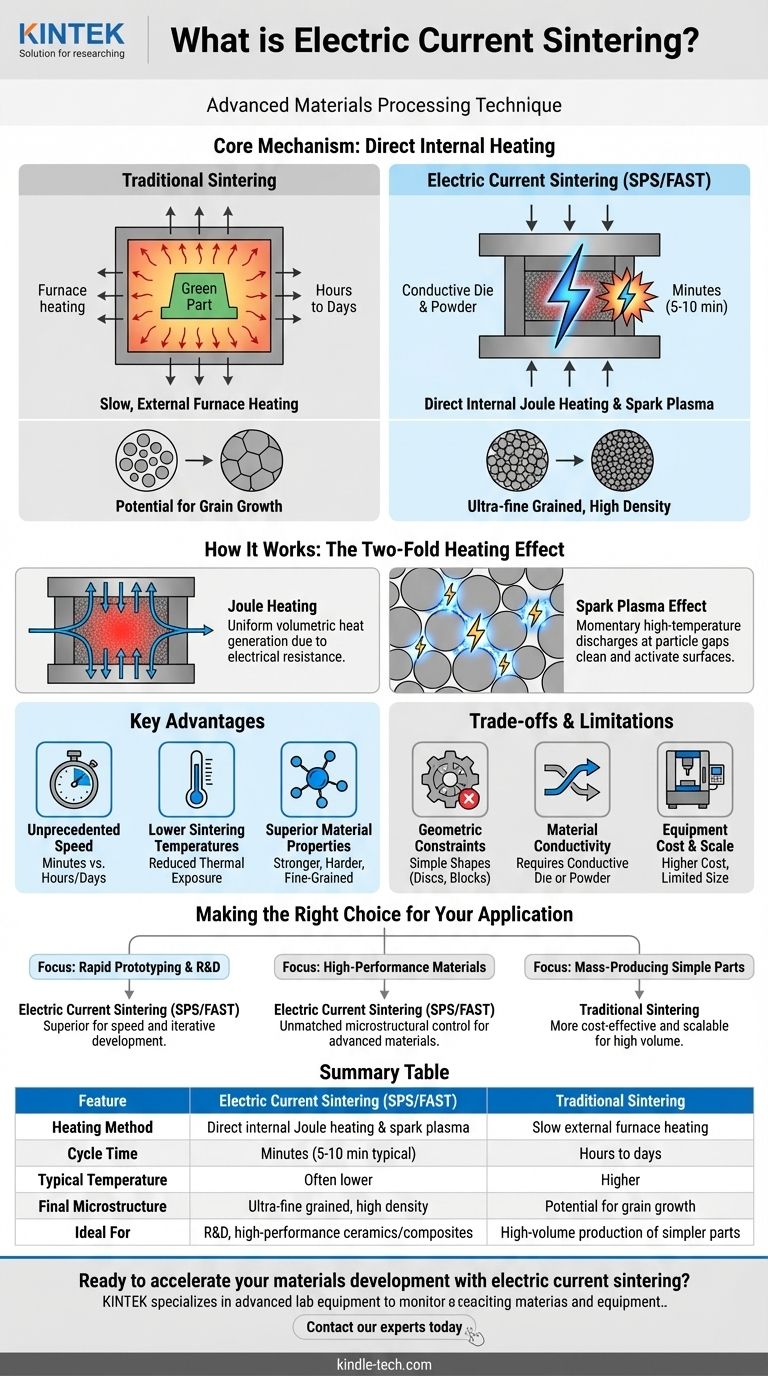

Elektrisches Stromsintern ist eine fortschrittliche Materialverarbeitungstechnik, die einen hochamperigen, niederspannigen elektrischen Strom direkt durch einen Pulverpressling leitet, um diesen zu erhitzen und zu konsolidieren. Im Gegensatz zum traditionellen Sintern, das auf langsamer, externer Erhitzung in einem Ofen beruht, erzeugt diese Methode Wärme intern und augenblicklich. Dieser direkte Heizmechanismus, kombiniert mit angewendetem Druck, ermöglicht es, Materialien mit beispielloser Geschwindigkeit zu einem festen Zustand zu verdichten.

Die Kerninnovation des elektrischen Stromsinterns ist seine Heizmethode. Durch die Nutzung von Elektrizität als direkte und interne Wärmequelle verkürzt es die Verarbeitungszeiten drastisch von Stunden auf Minuten, was oft zu Materialien mit überlegener Dichte und feineren Mikrostrukturen führt, verglichen mit denen, die mit konventionellen Methoden hergestellt wurden.

Von traditionellen Öfen zu Gleichstrom

Um den Wert des elektrischen Stromsinterns zu verstehen, ist es wichtig, zuerst den konventionellen Prozess zu verstehen, den es verbessert.

Der konventionelle Sinterprozess

Traditionelles Sintern beinhaltet das Platzieren eines locker verdichteten Pulverteils, bekannt als "Grünteil", in einen Hochtemperaturofen.

Wärme wird langsam von der Ofenatmosphäre auf das Teil übertragen. Über einen langen Zeitraum – oft viele Stunden oder sogar Tage – erwärmen sich die Partikel und verschmelzen an ihren Kontaktpunkten, wodurch die porösen Zwischenräume allmählich beseitigt werden.

Die Einschränkung: Zeit und Energie

Diese konventionelle Methode ist effektiv, aber langsam und energieintensiv. Die lange Exposition gegenüber hohen Temperaturen kann auch zu unerwünschtem Kornwachstum führen, bei dem kleinere Körner zu größeren verschmelzen, was die mechanischen Eigenschaften des Endmaterials beeinträchtigen kann.

Wie elektrisches Stromsintern funktioniert: Der Kernmechanismus

Elektrisches Stromsintern, am häufigsten bekannt als Spark Plasma Sintering (SPS) oder Field-Assisted Sintering Technique (FAST), verändert die Heizdynamik grundlegend.

Der Aufbau: Eine leitfähige Matrize

Das Pulvermaterial wird in eine leitfähige Matrize geladen, typischerweise aus Graphit. Diese gesamte Anordnung wird zwischen zwei Elektroden in einer Presse platziert. Während des gesamten Prozesses wird mechanischer Druck auf das Pulver ausgeübt.

Der entscheidende Schritt: Anlegen von gepulstem Strom

Anstelle eines externen Ofens wird ein leistungsstarker gepulster Gleichstrom (DC) durch die Elektroden und in die leitfähige Matrize und das Pulver selbst geleitet. Dies erzeugt eine intensive, schnelle Erwärmung durch zwei primäre Effekte.

Effekt 1: Joulesche Erwärmung

Wenn der Strom durch die Matrize und das Pulver fließt, erzeugt deren natürlicher elektrischer Widerstand eine gleichmäßige, volumetrische Wärme. Dies ist das gleiche Prinzip (Joulesche Erwärmung), das einen elektrischen Herd zum Glühen bringt.

Effekt 2: Der "Funkenplasma"-Effekt

Auf mikroskopischer Ebene erzeugt der gepulste Strom momentane Hochtemperatur-Funkenentladungen in den Lücken zwischen den Pulverpartikeln. Dies erzeugt ein lokalisiertes Plasma, das die Partikeloberflächen reinigt und aktiviert, Verunreinigungen entfernt und die atomare Diffusion für eine außergewöhnlich effiziente Bindung fördert.

Hauptvorteile des elektrischen Stromsinterns

Der einzigartige Heizmechanismus von SPS/FAST bietet mehrere transformative Vorteile gegenüber traditionellen Methoden.

Beispiellose Geschwindigkeit

Sinterzyklen, die in einem konventionellen Ofen 8-24 Stunden dauern, können in 5-10 Minuten abgeschlossen werden. Diese massive Steigerung des Durchsatzes ist entscheidend für Forschung und Entwicklung sowie für die spezialisierte Produktion.

Niedrigere Sintertemperaturen

Da die Erwärmung so effizient und an den Partikeloberflächen lokalisiert ist, ist die insgesamt erforderliche Temperatur, um volle Dichte zu erreichen, oft niedriger als beim traditionellen Sintern.

Überlegene Materialeigenschaften

Die Kombination aus schneller Erwärmung und niedrigeren Temperaturen unterdrückt das Kornwachstum. Dies ermöglicht die Herstellung von ultrafeinkörnigen, vollständig dichten Materialien, die stärker, härter und haltbarer sind.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Vorteile ist das elektrische Stromsintern keine Universallösung. Es bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Geometrische Einschränkungen

Der Prozess erfordert eine starre Matrize, die die Geometrie des Endteils typischerweise auf einfache Formen wie Scheiben, Zylinder und Blöcke beschränkt. Die Herstellung komplexer, dreidimensionaler Teile ist sehr schwierig.

Materialleitfähigkeit

Damit der Prozess am effizientesten funktioniert, muss entweder das Pulvermaterial oder die Matrize elektrisch leitfähig sein. Während nicht-leitfähige Materialien wie einige Keramiken gesintert werden können, indem die leitfähige Matrize sie erwärmt, ist dies weniger effizient als die direkte Erwärmung des Pulvers.

Kosten und Größe der Ausrüstung

SPS-Maschinen sind komplex und deutlich teurer als konventionelle Öfen. Sie sind auch im Allgemeinen in ihrer Größe begrenzt, was sie ideal für hochwertige, kleinere Komponenten macht und weniger für die großtechnische Massenproduktion.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Sintermethode hängt vollständig von den Zielen, Materialien und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Materialforschung liegt: Elektrisches Stromsintern ist die überlegene Wahl aufgrund seiner Geschwindigkeit, die Dutzende von experimentellen Iterationen in der Zeit ermöglicht, die für einen konventionellen Durchlauf benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochleistungsfähigen, feinkörnigen Materialien liegt: Die mikrostrukturelle Kontrolle, die SPS bietet, ist unübertroffen, was es ideal für die Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und Legierungen mit optimalen Eigenschaften macht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kostengünstiger Metallteile liegt: Die traditionelle Pulvermetallurgie (Pressen und Sintern) bleibt kostengünstiger und skalierbarer für die Großserienfertigung, bei der Spitzenleistung nicht die einzige Überlegung ist.

Letztendlich befähigt das Verständnis der Prinzipien des elektrischen Stromsinterns Sie, das effektivste Werkzeug zur Herstellung fortschrittlicher Materialien mit präzise zugeschnittenen Eigenschaften auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Elektrisches Stromsintern (SPS/FAST) | Traditionelles Sintern |

|---|---|---|

| Heizmethode | Direkte interne Joulesche Erwärmung & Funkenplasma | Langsame externe Ofenheizung |

| Zykluszeit | Minuten (typisch 5-10 Min.) | Stunden bis Tage |

| Typische Temperatur | Oft niedriger | Höher |

| Endgültige Mikrostruktur | Ultrafeinkörnig, hohe Dichte | Potenzial für Kornwachstum |

| Ideal für | F&E, Hochleistungskeramiken/-verbundwerkstoffe, Rapid Prototyping | Großserienproduktion einfacherer Teile |

Bereit, Ihre Materialentwicklung mit elektrischem Stromsintern zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen für Forschung und Hochleistungsmaterialproduktion. Unser Fachwissen kann Ihnen helfen, schnellere Zykluszeiten und überlegene Materialeigenschaften für Ihre fortschrittlichen Keramiken, Verbundwerkstoffe und Legierungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sintertechnologie Ihrer spezifischen Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum müssen LiTa2PO8 (LTPO)-Pellets nach dem Heißpressen einer Ausglühung unterzogen werden? Reine ionische Leitfähigkeit sicherstellen

- Was sind die Kernvorteile der Verwendung eines Vakuum-Heißpressens für Cr50Cu50-Legierungen? Erreichen von 96,09 % Dichte

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpresse (VHP)? Erreichen Sie eine Dichte von über 99 % bei Titanlegierungen

- Warum ist es notwendig, ein Spark Plasma Sintering (SPS)-System mit einem Präzisions-Pyrometer auszustatten?

- Welche Rolle spielt der hydraulische mechanische Druck beim Vakuum-Heißpresssintern von W-50%Cu? Erreichen von 99,6 % Dichte.

- Wie schützt die Hochvakuumumgebung in einem Heißpress-Ofen Legierungsmaterialien? Gewährleistung einer hochreinen Verdichtung

- Was ist die Anwendung des Heißisostatischen Pressens? Erreichen Sie maximale Materialintegrität für Hochleistungsteile

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen? Erzielung einer Dichte von 99,6 % bei Al2O3-TiCN/Co-Ni-Keramiken