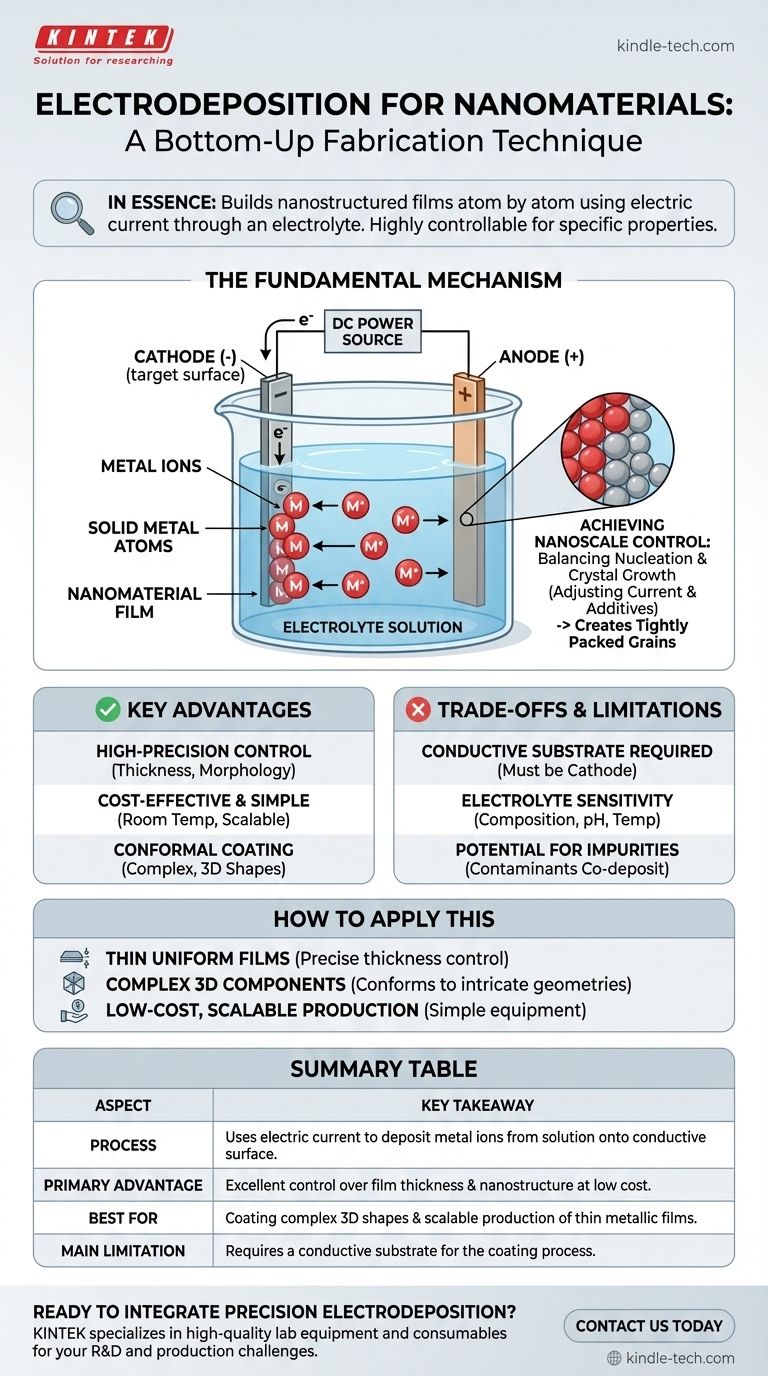

Im Wesentlichen ist die Elektroabscheidung für Nanomaterialien eine Bottom-up-Fertigungstechnik, die einen elektrischen Strom verwendet, um nanostrukturierte Filme oder Beschichtungen Atom für Atom aufzubauen. Dabei wird ein Strom durch eine leitfähige Lösung (einen Elektrolyten) geleitet, wodurch gelöste Metallionen auf einer Zieloberfläche (der Elektrode) abgeschieden werden und einen dünnen Film mit kontrollierten Nanomerkmalen bilden.

Die entscheidende Erkenntnis ist, dass die Elektroabscheidung über eine einfache Beschichtung hinausgeht; es ist ein hochkontrollierbarer Prozess, bei dem die Manipulation elektrischer Parameter und der Lösungschemie eine präzise Steuerung der Kristallbildung ermöglicht, wodurch Materialien mit spezifischen Nanotexturen und -eigenschaften erzeugt werden können.

Der grundlegende Mechanismus: Von Ionen zu Nanostrukturen

Um zu verstehen, wie die Elektroabscheidung auf der Nanoskala funktioniert, müssen wir uns die Kernkomponenten und die von ihnen ermöglichten elektrochemischen Reaktionen ansehen. Der Prozess wird von einfachen Prinzipien gesteuert, ermöglicht aber komplexe Ergebnisse.

Die Kernkomponenten

Der Aufbau besteht aus drei Hauptteilen: zwei Elektroden (einer Kathode und einer Anode) und einem Elektrolyten. Der Elektrolyt ist eine flüssige Lösung, die die gelösten Ionen des Materials enthält, das Sie abscheiden möchten, wie z.B. Kupfer- oder Goldionen.

Die elektrochemische Reaktion

Wenn ein Gleichstrom (DC) angelegt wird, wird die zu beschichtende Elektrode zur Kathode (negative Elektrode). Die positiv geladenen Metallionen im Elektrolyten werden von dieser negativen Oberfläche angezogen.

Der Abscheidungsprozess

An der Oberfläche der Kathode nehmen die Metallionen in einem Prozess namens Reduktion Elektronen auf. Dies neutralisiert ihre Ladung, wodurch sie aus der Lösung ausfallen und sich als feste Metallatome auf der Oberfläche ablagern.

Nanoscale-Kontrolle erreichen

Der Schlüssel zur Erzeugung von Nanostrukturen, anstatt einer einfachen Massenbeschichtung, liegt in der Kontrolle des Gleichgewichts zwischen zwei konkurrierenden Prozessen: der Nukleation (der Bildung neuer Kristallkeime) und dem Kristallwachstum (der Ausdehnung bestehender Kristalle). Durch Anpassen von Faktoren wie Stromdichte und Additiven im Elektrolyten kann man eine schnelle Nukleation begünstigen, was zu einem Film führt, der aus sehr kleinen, dicht gepackten Körnern besteht – einem nanostrukturierten Material.

Hauptvorteile der Elektroabscheidung

Diese Methode ist nicht nur eine Labor-Kuriosität; sie ist eine praktische und weit verbreitete Technik in der Nanotechnologie aus mehreren überzeugenden Gründen.

Hochpräzise Kontrolle

Die Elektroabscheidung bietet eine ausgezeichnete Kontrolle über die Filmdicke, die durch präzise Steuerung der während des Prozesses geleiteten Gesamtladung bis in den Nanometerbereich gesteuert werden kann. Auch die Morphologie und Korngröße des Materials können angepasst werden.

Kosteneffizienz und Einfachheit

Im Vergleich zu Hochvakuumtechniken wie der physikalischen oder chemischen Gasphasenabscheidung ist die Ausrüstung für die Elektroabscheidung relativ kostengünstig und arbeitet bei oder nahe Raumtemperatur und -druck. Dies macht sie zugänglicher und einfacher für die industrielle Produktion zu skalieren.

Konforme Beschichtung auf komplexen Formen

Einer der größten Vorteile der Elektroabscheidung ist ihre Fähigkeit, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Da die Abscheidung durch das elektrische Feld angetrieben wird, kann sie in komplizierte Geometrien vordringen, die Sichtlinienmethoden nicht erreichen können.

Die Kompromisse und Einschränkungen verstehen

Keine Technik ist perfekt, und es ist entscheidend, die Einschränkungen der Elektroabscheidung zu verstehen, um sie effektiv einzusetzen.

Anforderung an ein leitfähiges Substrat

Die grundlegendste Einschränkung ist, dass das zu beschichtende Material (das Substrat) elektrisch leitfähig sein muss, um als Kathode zu fungieren. Obwohl Techniken existieren, um nichtleitende Oberflächen zuerst zu metallisieren, fügt dies einen zusätzlichen Schritt und Komplexität hinzu.

Elektrolytempfindlichkeit

Das Ergebnis der Abscheidung ist sehr empfindlich gegenüber der Zusammensetzung des Elektrolyten. Faktoren wie Ionenkonzentration, pH-Wert, Temperatur und das Vorhandensein organischer Additive müssen sorgfältig kontrolliert werden, um reproduzierbare Ergebnisse zu gewährleisten.

Potenzial für Verunreinigungen

Im Elektrolytbad vorhandene Verunreinigungen können zusammen mit dem Zielmaterial abgeschieden werden. Dies kann zu Verunreinigungen im fertigen Film führen, die dessen elektrische, mechanische oder chemische Eigenschaften potenziell verändern.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Entscheidung, die Elektroabscheidung zu verwenden, hängt vollständig von Ihrem Endziel ab. Die Vielseitigkeit der Technik ist eine ihrer größten Stärken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner, gleichmäßiger Metallfilme liegt: Die Elektroabscheidung ist eine ausgezeichnete Wahl, da Sie die Dicke durch Steuerung von Strom und Zeit präzise kontrollieren können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Komponenten mit einer nanostrukturierten Schicht liegt: Diese Methode ist vielen Alternativen überlegen, da sie sich an komplizierte Geometrien anpassen kann.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, skalierbaren Produktion von Nanomaterialien liegt: Die relativ einfache Ausrüstung und die Betriebsbedingungen machen die Elektroabscheidung für industrielle Anwendungen sehr geeignet.

Durch die Steuerung elektrischer und chemischer Parameter bietet die Elektroabscheidung ein leistungsstarkes und zugängliches Werkzeug zur Materialentwicklung vom Atom aufwärts.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Verwendet elektrischen Strom, um Metallionen aus einer Lösung auf einer leitfähigen Oberfläche abzuscheiden. |

| Primärer Vorteil | Hervorragende Kontrolle über Filmdicke und Nanostruktur zu geringen Kosten. |

| Am besten geeignet für | Beschichtung komplexer 3D-Formen und skalierbare Produktion dünner Metallfilme. |

| Haupteinschränkung | Erfordert ein leitfähiges Substrat für den Beschichtungsprozess. |

Bereit, präzise Elektroabscheidung in Ihre Nanomaterialforschung oder -produktion zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um diese Technik zu meistern. Ob Sie einen Prozess skalieren oder präzise Kontrolle für Forschung und Entwicklung benötigen, unsere Lösungen sind darauf ausgelegt, die spezifischen Herausforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit zuverlässiger Ausrüstung und fachkundiger Beratung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Metall-Scheibenelektrode Elektrochemische Elektrode

- Goldplattierte Elektrode

Andere fragen auch

- Welche Rolle spielen elektrochemische Polier- und Ätzsysteme bei der Darstellung der Mikrostruktur von Duplexstahl? Enthüllen Sie die Dualphasenintegrität.

- Wie bewerten Quarzkorrosionszellen und Rückflusskühler Fe-hoch-Si-Legierungen? Präzise Korrosionsdaten sicherstellen

- Welche Sicherheitsvorkehrungen sollten bei einem Experiment mit einer Elektrolysezelle getroffen werden? Ein Leitfaden zur Vermeidung von Stromschlägen, Verbrennungen und Bränden

- Warum werden Zirkonoxid-Polysulfon-Verbundwerkstoffe häufig als Diaphragmen in der alkalischen Wasserelektrolyse eingesetzt?

- Warum werden gestapelte und rotierte Edelstahl-Drahtgeflechte im Kathodendesign von photoelektrochemischen Reaktoren verwendet?

- Welche Vorsichtsmaßnahmen sollten bezüglich der Temperaturkontrolle für die Elektrolysezelle getroffen werden? Gewährleisten Sie eine sichere und genaue Elektrolyse

- Wie funktionieren die Komponenten einer Standard-Drei-Elektroden-Elektrochemiezelle bei HEA-Tests?

- Welchen experimentellen Nutzen bietet der H-Typ-Zweikammerreaktor für Algenbrennstoffzellen? Präzisionsforschung erzielen