Einfach ausgedrückt ist die elektrostatische Lackierung oder E-Beschichtung ein Veredelungsverfahren, bei dem ein elektrischer Strom verwendet wird, um eine lackähnliche Beschichtung auf eine Metalloberfläche aufzutragen. Ursprünglich für die Automobilindustrie entwickelt, wird sie für ihre Fähigkeit geschätzt, jede elektrisch leitfähige Metalloberfläche, wie Stahl, Aluminium und Zink, hochgleichmäßig, langlebig und korrosionsbeständig zu veredeln.

Die E-Beschichtung löst eine grundlegende Fertigungsherausforderung: Wie kann ein Metallteil vollständig geschützt werden, einschließlich seiner komplexen Kanten und inneren Hohlräume? Dies wird erreicht, indem mithilfe von Elektrizität Lackpartikel auf die Metalloberfläche gezogen werden, was zu einer außergewöhnlich gleichmäßigen und widerstandsfähigen Schutzschicht führt.

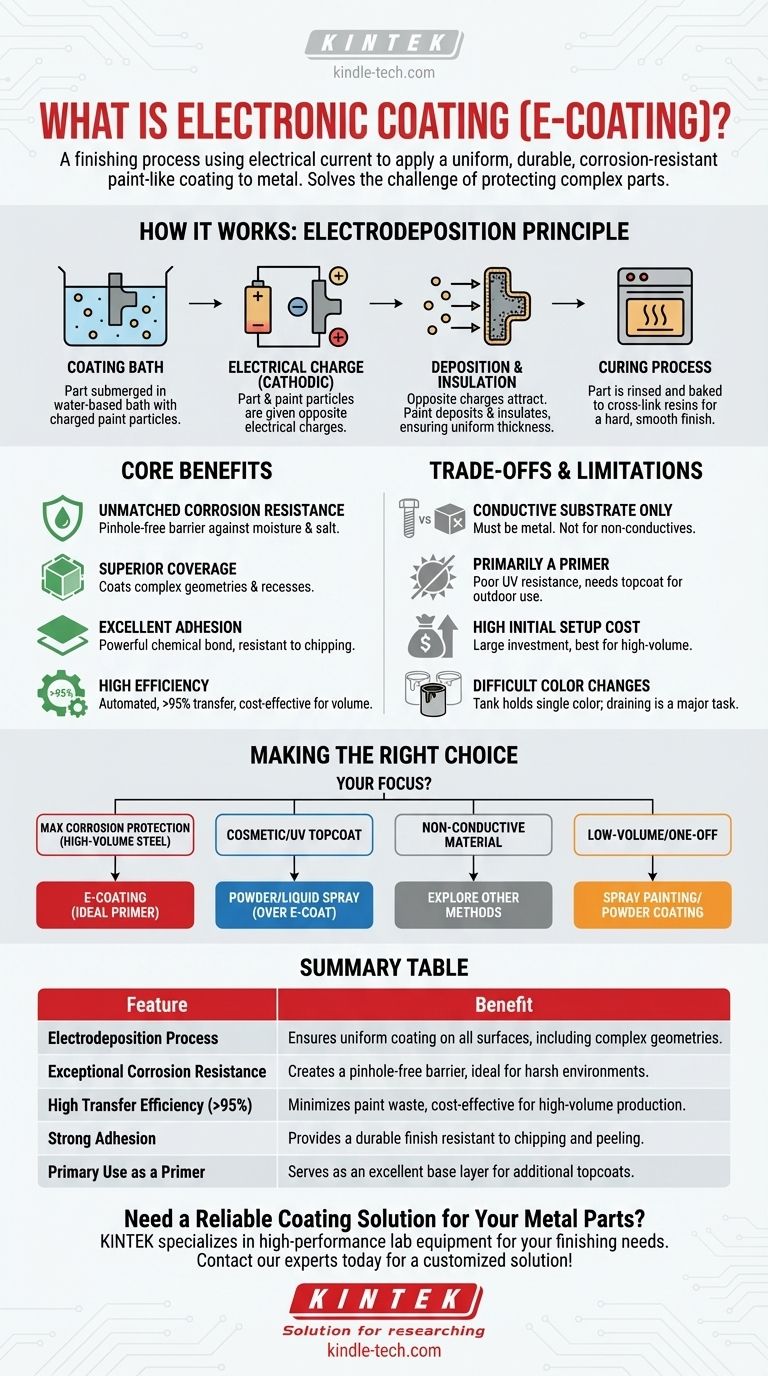

Wie die elektrostatische Lackierung funktioniert: Das Prinzip der Elektroabscheidung

Der E-Beschichtungsprozess unterscheidet sich grundlegend von der herkömmlichen Sprühbeschichtung. Er ähnelt eher der Galvanisierung, jedoch mit Lackpartikeln, die in einer wässrigen Lösung suspendiert sind.

Das Beschichtungsbad

Der Prozess beginnt mit einem großen Tank, der ein E-Coat-Bad enthält. Dieses Bad besteht aus deionisiertem Wasser, Lackfeststoffen (typischerweise Epoxidharz oder Acryl) und geringen Mengen Lösungsmittel. Die Lackpartikel erhalten eine elektrische Ladung.

Die elektrische Ladung

Das zu beschichtende Metallteil wird in das Bad getaucht und an eine Elektrode angeschlossen, wodurch es die entgegengesetzte elektrische Ladung erhält. In modernen Systemen ist das Teil typischerweise die Kathode (negative Ladung) und die Lackpartikel sind positiv – eine Methode, die als kathodische Elektroabscheidung bezeichnet wird.

Abscheidung und Isolierung

Da sich entgegengesetzte Ladungen anziehen, wandern die Lackpartikel durch das Wasser und lagern sich auf jeder leitfähigen Oberfläche des Teils ab. Während sich die Beschichtung aufbaut, isoliert sie die Oberfläche, was den Strom automatisch zwingt, die verbleibenden unbeschichteten Bereiche zu finden. Dieser „selbstbegrenzende“ Effekt gewährleistet eine perfekt gleichmäßige Dicke, selbst in Hohlräumen und an scharfen Kanten.

Der Aushärtungsprozess

Nach einer festgelegten Zeit wird das Teil aus dem Bad genommen. Es wird dann gespült, um lose Lackpartikel zu entfernen, und in einem Industrieofen gebacken. Dieser Aushärtungsprozess vernetzt die Polymerharze und verwandelt den abgeschiedenen Film in eine harte, haltbare und glatte Oberfläche.

Kernvorteile des E-Beschichtungsverfahrens

Hersteller entscheiden sich für die E-Beschichtung wegen einer Reihe von Hochleistungsvorteilen, die andere Methoden nur schwer erreichen können.

Unübertroffener Korrosionsschutz

Der Hauptvorteil der E-Beschichtung ist ihre außergewöhnliche Fähigkeit, vor Korrosion zu schützen. Der kontinuierliche, porenfreie Film, den sie erzeugt, bietet eine robuste Barriere gegen Feuchtigkeit und Salz, weshalb sie der Standard für Karosserien und Fahrwerkskomponenten von Kraftfahrzeugen ist.

Überlegene Abdeckung und Gleichmäßigkeit

Da der Prozess durch elektrischen Strom gesteuert wird, wird die Beschichtung in jede Vertiefung und Ecke des Teils „gezogen“. Dies eliminiert die „Sichtlinien“-Beschränkungen der Sprühlackierung und gewährleistet, dass komplexe Geometrien vollständig geschützt sind.

Ausgezeichnete Haftung

Die E-Beschichtung erzeugt eine starke chemische Bindung mit dem Metallsubstrat. Dies führt zu einer hervorragenden Haftung, wodurch die Oberfläche im Vergleich zu vielen anderen Beschichtungsarten hochgradig widerstandsfähig gegen Abplatzen, Abblättern oder Ablösen ist.

Hohe Effizienz und Kosteneffizienz

Der Prozess ist hochautomatisiert und weist eine Übertragungseffizienz von über 95 % auf, was bedeutet, dass sehr wenig Farbe verschwendet wird. Bei hohen Produktionsvolumen macht dies die E-Beschichtung zu einer äußerst wirtschaftlichen Veredelungsoption.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die E-Beschichtung keine universelle Lösung. Ihre spezifische Natur bringt wichtige Einschränkungen mit sich.

Erfordert ein leitfähiges Substrat

Die grundlegendste Voraussetzung ist, dass das Teil aus einem leitfähigen Metall bestehen muss. Die E-Beschichtung kann nicht direkt auf Kunststoffen, Holz, Verbundwerkstoffen oder anderen nicht leitfähigen Materialien verwendet werden.

Hauptsächlich als Grundierung verwendet

Die meisten E-Coat-Formulierungen, insbesondere die gängigen Epoxidharz-basierten, weisen eine schlechte UV-Beständigkeit auf. Sie kreiden aus und zersetzen sich bei längerer Sonneneinstrahlung. Aus diesem Grund wird die E-Beschichtung am häufigsten als erstklassige Grundierung verwendet, die dann mit einer UV-stabileren Farbe oder Pulverbeschichtung überzogen wird.

Hohe anfängliche Einrichtungskosten

Die Infrastruktur für die E-Beschichtung – einschließlich der großen Tauchtanks, Gleichrichter und Aushärteöfen – stellt eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren am besten für dedizierte Hochvolumen-Fertigungslinien geeignet.

Schwierigkeiten beim Farbwechsel

Ein E-Coat-Tank fasst Tausende von Litern einer einzigen Farbe, meistens Schwarz. Das Ablassen, Reinigen und Neubefüllen eines Tanks zum Farbwechsel ist ein großer Aufwand. Folglich bieten Anlagen selten mehr als ein oder zwei Farboptionen an.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung hängt vollständig vom Material, Volumen und den Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Korrosionsschutz für Stahlteile mit hohem Volumen liegt: Die E-Beschichtung ist der unbestrittene Industriestandard und sollte Ihre erste Überlegung sein, insbesondere als Grundierung.

- Wenn Ihr Hauptaugenmerk auf einer kosmetischen Deckschicht mit vielen Farboptionen oder UV-Beständigkeit liegt: Ziehen Sie eine Pulverbeschichtung oder eine flüssige Sprühlackierung über einer E-Coat-Grundierung oder als eigenständiges Verfahren in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines nicht leitfähigen Materials wie Kunststoff oder Holz liegt: Die E-Beschichtung ist keine praktikable Option; Sie müssen andere Veredelungsverfahren prüfen.

- Wenn Ihr Hauptaugenmerk auf einem Projekt mit geringem Volumen oder einem Einzelstück liegt: Die hohen Einrichtungskosten und die Komplexität der E-Beschichtung machen Verfahren wie Sprühlackierung oder Pulverbeschichtung weitaus praktischer.

Letztendlich dient die E-Beschichtung als grundlegende Schutzschicht für Millionen von Produkten und liefert Leistung dort, wo sie am wichtigsten ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Elektroabscheidungsprozess | Gewährleistet eine gleichmäßige Beschichtung auf allen Oberflächen, einschließlich komplexer Geometrien und innerer Hohlräume. |

| Außergewöhnlicher Korrosionsschutz | Erzeugt eine porenfreie Barriere, ideal für raue Umgebungen. |

| Hohe Übertragungseffizienz (>95%) | Minimiert Lackabfall und macht es kosteneffizient für die Massenproduktion. |

| Starke Haftung | Bietet eine langlebige Oberfläche, die gegen Abplatzen und Ablösen beständig ist. |

| Hauptverwendung als Grundierung | Dient als ausgezeichnete Basisschicht für zusätzliche Decklacke (z. B. Pulverbeschichtung). |

Benötigen Sie eine zuverlässige Beschichtungslösung für Ihre Metallteile?

Bei KINTEK sind wir darauf spezialisiert, hochleistungsfähige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Veredelungsbedürfnisse zugeschnitten sind. Ob Sie in der Automobilindustrie, der Luft- und Raumfahrt oder der industriellen Fertigung tätig sind, unsere Expertise stellt sicher, dass Sie langlebige, korrosionsbeständige Ergebnisse erzielen.

Lassen Sie uns Ihnen helfen, Ihren Beschichtungsprozess zu optimieren – kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

- Verdampfungsschale für organische Substanz

- Iridiumdioxid IrO2 für die Wasserelektrolyse

Andere fragen auch

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Was ist die RRDE in der Elektrochemie? Entschlüsseln Sie detaillierte Reaktionspfade mit der Zwei-Elektroden-Analyse

- Was ist die Anwendung der RRDE? Quantitative Katalysator- und Reaktionserkenntnisse freischalten

- Welche Rolle spielt eine Platindrahtelektrode üblicherweise? Ein Leitfaden zu ihrer primären Verwendung als Arbeitselektrode

- Was ist der Unterschied zwischen RDE und RRDE? Erschließen Sie die erweiterte Analyse elektrochemischer Reaktionen