Im Kern sind Verdampfung (Evaporation) und Sputtern (Sputtering) zwei unterschiedliche Methoden der physikalischen Gasphasenabscheidung (PVD), die zur Herstellung von Dünnschichten verwendet werden. Bei der Verdampfung wird Wärme – oft von einem Elektronenstrahl – genutzt, um ein Ausgangsmaterial zu verdampfen, das dann auf einem Substrat kondensiert. Sputtern hingegen ist ein mechanischer Prozess, bei dem energiereiche Ionen verwendet werden, um Atome physisch von einem Targetmaterial abzulösen, die dann zum Substrat wandern und sich dort ablagern.

Die grundlegende Wahl zwischen diesen Methoden läuft auf einen Kompromiss hinaus. Verdampfung ist typischerweise schneller und kostengünstiger für einfachere Beschichtungen, während Sputtern eine überlegene Filmqualität, Reinheit und Abdeckung bietet, was es ideal für hochpräzise Anwendungen macht.

Wie jeder Prozess funktioniert: Ein grundlegender Vergleich

Beide Techniken erzeugen eine Dünnschicht Atom für Atom, aber ihre Methoden, diese Atome vom Ausgangsmaterial zu lösen, sind grundverschieden.

Verdampfung: Erhitzen zum Verdampfen

Die Verdampfung ist ein rein thermischer Prozess. Ein Ausgangsmaterial wird in einer Hochvakuumkammer platziert und erhitzt, bis es buchstäblich kocht und zu einem Gas wird.

Dieser Dampf bewegt sich dann in einer geraden Linie, bis er mit dem kühleren Substrat in Kontakt kommt, wo er wieder zu einem Feststoff kondensiert und eine dünne, gleichmäßige Schicht bildet. Die gebräuchlichste Methode hierfür ist die E-Beam-Verdampfung, die einen fokussierten Elektronenstrahl zum Erhitzen des Materials verwendet.

Sputtern: Eine Billardkugel-Analogie

Das Sputtern ist ein physikalischer oder mechanischer Prozess, der durch Impulsübertragung angetrieben wird. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor.

In einer Vakuumkammer wird ein energiereiches Plasma erzeugt (typischerweise mit einem Inertgas wie Argon). Diese energiereichen Gasionen werden beschleunigt und auf ein Target geschleudert, das aus dem gewünschten Beschichtungsmaterial besteht.

Diese Kollision löst Atome physisch vom Target, "sputtert" sie weg. Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich dort ab, wodurch die Dünnschicht entsteht.

Wichtige Unterschiede in Leistung und Ergebnis

Die Unterschiede in der Art und Weise, wie Atome freigesetzt werden, führen zu erheblichen Abweichungen in den Eigenschaften des Endfilms und der Effizienz des Prozesses.

Filmqualität und Reinheit

Das Sputtern erzeugt im Allgemeinen Filme mit höherer Dichte, besserer Haftung und größerer Reinheit. Die energetische Natur der gesputterten Atome hilft ihnen, eine dichter gepackte Struktur auf dem Substrat zu bilden.

Die Verdampfung kann manchmal zu poröseren Filmen führen, und da sie auf Schmelzen und Kochen beruht, ist sie weniger geeignet, um komplexe Verbindungen oder Legierungen präzise abzuscheiden, ohne deren Zusammensetzung zu verändern.

Abscheiderate (Geschwindigkeit)

Die Verdampfung hat fast immer eine viel höhere Abscheiderate. Das Kochen eines Materials, um einen dichten Dampf zu erzeugen, ist eine sehr effiziente Methode, um viele Atome schnell zu bewegen.

Das Sputtern ist ein langsamerer, bewussterer Prozess, bei dem Atome einzeln abgelöst werden, was zu einer geringeren Abscheiderate führt.

Substratabdeckung

Das Sputtern bietet eine deutlich bessere Beschichtungsabdeckung, insbesondere auf Substraten mit komplexen oder unregelmäßigen Formen. Da gesputterte Atome in verschiedene Richtungen ausgestoßen werden, können sie Oberflächen beschichten, die nicht in direkter "Sichtlinie" zur Quelle liegen.

Die Verdampfung ist stark gerichtet. Der Dampf bewegt sich in einer geraden Linie, was auf komplexen Teilen "Schatten" erzeugen und zu einer ungleichmäßigen Beschichtung führen kann.

Betriebstemperatur

Das Sputtern ist ein viel kühlerer Prozess. Das Substrat muss nicht stark erhitzt werden, was es ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder Elektronik macht.

Die Verdampfung beinhaltet intensive Hitze, um das Ausgangsmaterial zu verdampfen, die abstrahlen und das Substrat erhitzen kann, was ihre Verwendung mit bestimmten Materialien einschränkt.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert ein Abwägen Ihrer technischen Anforderungen mit praktischen Einschränkungen wie Budget und Produktionsvolumen.

Kosten und Systemkomplexität

Verdampfungssysteme sind oft einfacher und kostengünstiger, insbesondere für die Großserienproduktion, bei der die Geschwindigkeit ein Hauptkostenfaktor ist.

Sputteranlagen können aufgrund der Notwendigkeit von Hochspannungsnetzteilen, Magnetfeldern zur Plasmabegrenzung und ausgefeilteren Vakuumsystemen komplexer sein.

Materialkompatibilität

Das Sputtern ist unglaublich vielseitig und kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, einschließlich Metalle, Keramiken, Dielektrika und komplexe Legierungen. Da es das Target nicht schmilzt, bleibt die ursprüngliche Zusammensetzung des Materials im Endfilm erhalten.

Die Verdampfung ist begrenzter. Sie funktioniert am besten mit Materialien, die einen geeigneten Siedepunkt haben und sich beim Erhitzen in den gasförmigen Zustand nicht zersetzen oder reagieren.

Skalierbarkeit und Automatisierung

Das Sputtern gilt als skalierbarer und besser geeignet für automatisierte, industrielle Anwendungen. Der Prozess ist hochgradig kontrollierbar und wiederholbar, was für die hochpräzise Fertigung entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach dem wichtigsten Ergebnis richten, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf hoher Durchsatzproduktion und niedrigeren Kosten liegt: Verdampfung ist oft die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität, Reinheit und Haftung liegt: Sputtern ist die definitive technische Lösung für anspruchsvolle Anwendungen.

- Wenn Sie komplexe Formen oder wärmeempfindliche Substrate beschichten: Die hervorragende Abdeckung und der Niedertemperaturbetrieb des Sputterns verschaffen ihm einen klaren Vorteil.

Letztendlich befähigt Sie das Verständnis der unterschiedlichen physikalischen Mechanismen jedes Prozesses, das Werkzeug auszuwählen, das am besten zu den spezifischen Zielen Ihres Projekts passt.

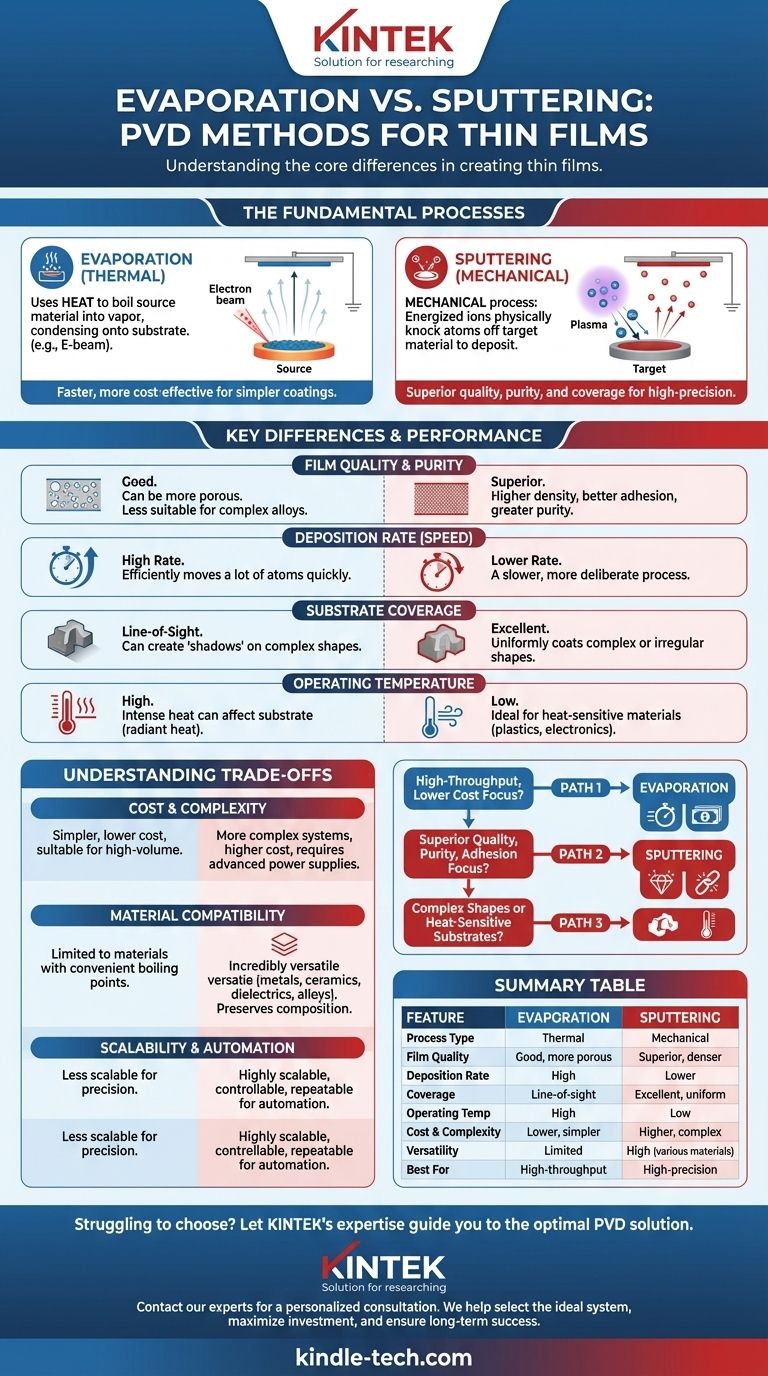

Zusammenfassungstabelle:

| Merkmal | Verdampfung | Sputtern |

|---|---|---|

| Prozesstyp | Thermisch (Erhitzen zum Verdampfen) | Mechanisch (Impulsübertragung) |

| Filmqualität | Gut; kann poröser sein | Überlegen; dichter, bessere Haftung |

| Abscheiderate | Hoch | Niedriger |

| Substratabdeckung | Sichtlinie; Schatten auf komplexen Formen | Exzellent; beschichtet komplexe Formen gleichmäßig |

| Betriebstemperatur | Hoch (kann Substrat erhitzen) | Niedrig (ideal für wärmeempfindliche Materialien) |

| Kosten & Komplexität | Generell geringere Kosten, einfachere Systeme | Höhere Kosten, komplexere Ausrüstung |

| Materialvielseitigkeit | Begrenzt; am besten für einfache Materialien | Hoch; Metalle, Keramiken, Legierungen, Dielektrika |

| Am besten geeignet für | Hoher Durchsatz, kostengünstige Beschichtungen | Hochpräzise, hochwertige Filme |

Fällt es Ihnen schwer, zwischen Verdampfung und Sputtern für Ihre Dünnschichtanwendung zu wählen? Lassen Sie sich von der Expertise von KINTEK zur optimalen Lösung führen.

Als Ihr engagierter Partner für Laborgeräte und Verbrauchsmaterialien wissen wir, dass die richtige PVD-Methode entscheidend für den Erfolg Ihres Projekts ist – egal, ob Sie Geschwindigkeit, Kosten oder eine unvergleichliche Filmqualität priorisieren. Unser Team bietet nicht nur branchenführende Ausrüstung, sondern auch den technischen Support, um sicherzustellen, dass Sie präzise und zuverlässige Ergebnisse erzielen.

Wir helfen Ihnen:

- Das ideale System auszuwählen basierend auf Ihren spezifischen Material-, Substrat- und Leistungsanforderungen.

- Ihre Investition zu maximieren mit Lösungen, die auf Forschung, Entwicklung oder Hochvolumenproduktion zugeschnitten sind.

- Langfristigen Erfolg zu sichern mit fortlaufendem Support, Wartung und Verbrauchsmaterialien für Ihre Laborbedürfnisse.

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist das Verfahren der Aufdampfbeschichtung? Ein Leitfaden zur Dünnschichtabscheidung

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate

- Was sind die Vorteile der thermischen Verdampfungstechnik? Ein Leitfaden für schnelle, kostengünstige Dünnschichten

- Was ist die Verdampfungstechnik für die Abscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Wie hoch ist die Temperatur bei der thermischen Verdampfungsabscheidung? Sie ist materialabhängig, keine feste Zahl

- Was sind die Vor- und Nachteile der Aufdampfverfahren? Erzielung hochreiner Dünnschichten

- Wie dick ist die Schichtabscheidung? Ein Leitfaden von Nanometern bis Mikrometern

- Kann Gold zu Dampf werden? Die extreme Wissenschaft hinter der Stabilität von Gold