In der Welt der Dünnschichttechnologie ist die Verdampfung eine der grundlegenden Methoden der physikalischen Gasphasenabscheidung (PVD). Es ist ein Prozess, bei dem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es zu einem Gas verdampft. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, dem Substrat, und bildet einen festen, ultradünnen Film. Es ist ein reiner Phasenwechselprozess: fest zu gasförmig und zurück zu fest.

Das Kernprinzip der PVD-Verdampfung ist einfach: Material in einem Vakuum durch Hitze "kochen" und es dann auf ein Ziel "frosten". Das Vakuum ist das kritische Element, da es den verdampften Atomen ermöglicht, direkt zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren, was einen reinen und haftenden Film gewährleistet.

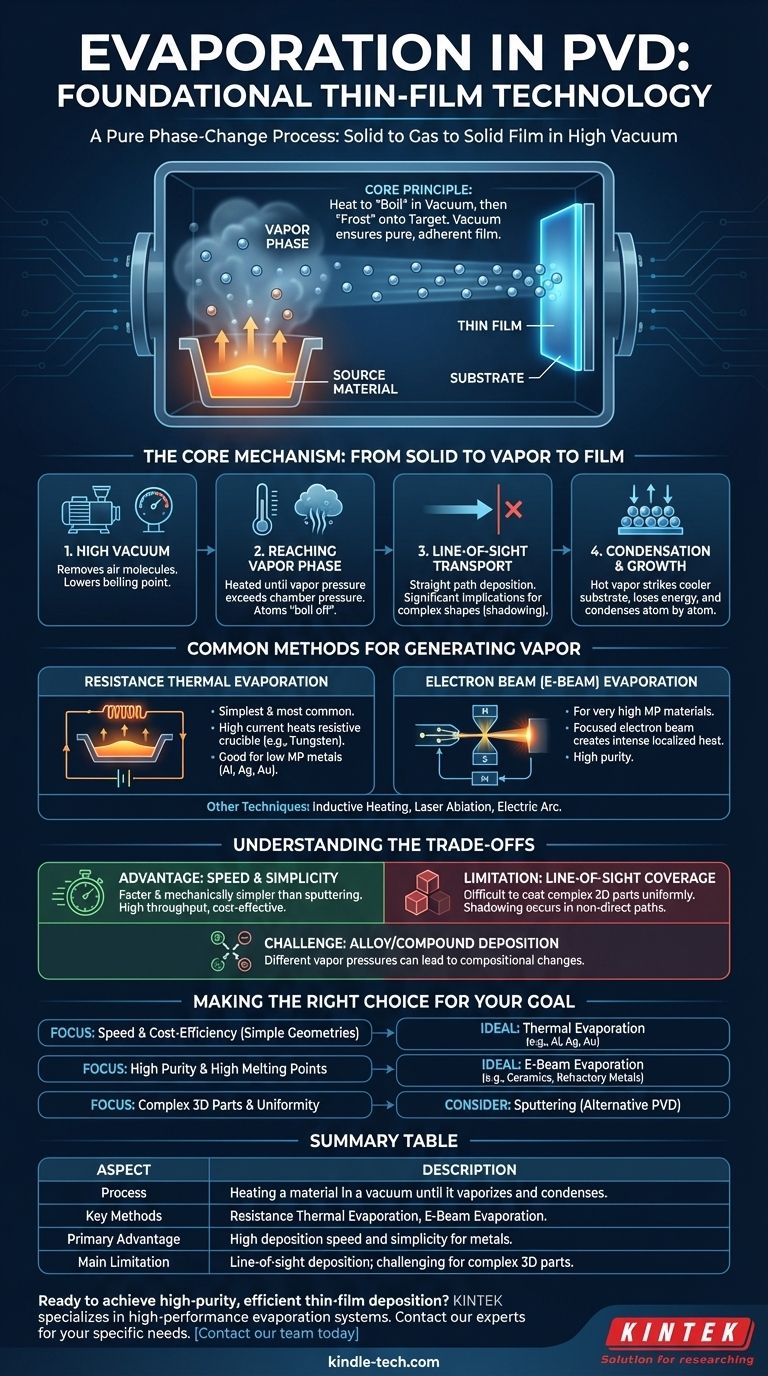

Der Kernmechanismus: Vom Feststoff zum Dampf zum Film

Um die Verdampfung wirklich zu verstehen, ist es wichtig, den Prozess in seine grundlegenden Phasen zu zerlegen. Jeder Schritt wird präzise gesteuert, um die endgültigen Eigenschaften des Dünnfilms zu bestimmen.

Die Rolle des Hochvakuums

Der gesamte Prozess findet unter Hochvakuum aus zwei entscheidenden Gründen statt. Erstens verhindert das Entfernen von Luftmolekülen, dass das verdampfte Ausgangsmaterial mit Verunreinigungen wie Sauerstoff oder Stickstoff reagiert. Zweitens senkt das Vakuum den Siedepunkt des Materials, wodurch es bei einer niedrigeren Temperatur verdampfen kann.

Erreichen der Dampfphase

Das Ausgangsmaterial wird erhitzt, bis sein Dampfdruck den Druck der Vakuumkammer übersteigt. Dies führt dazu, dass Atome "abkochen" oder direkt aus der festen Quelle sublimieren und eine Dampfwolke erzeugen.

Direkte Transportlinie (Line-of-Sight Transport)

Einmal verdampft, bewegen sich die Atome auf einem geraden Weg von der Quelle zum Substrat. Dies wird als Direktlinienabscheidung bezeichnet. Alles, was sich nicht auf diesem direkten Weg befindet, wird nicht beschichtet, ein Faktor, der erhebliche Auswirkungen auf die Beschichtung komplexer Formen hat.

Kondensation und Filmwachstum

Wenn die heißen Dampfatome auf das kühlere Substrat treffen, verlieren sie schnell Energie und kondensieren wieder in einen festen Zustand. Der Film wächst Atom für Atom, wenn mehr Dampf ankommt. Die Temperatur des Substrats wird oft kontrolliert, um die Haftung und Gleichmäßigkeit des Films zu verbessern.

Gängige Methoden zur Dampferzeugung

Der "Heiz"-Teil des Prozesses kann auf verschiedene Weisen erfolgen, wobei die Wahl der Methode vom abzuscheidenden Material und den gewünschten Filmeigenschaften abhängt.

Widerstandsthermische Verdampfung

Dies ist die einfachste und gebräuchlichste Methode. Ein hoher elektrischer Strom wird durch einen hitzebeständigen Tiegel oder ein "Boot" (oft aus Wolfram oder Molybdän) geleitet, das das Ausgangsmaterial enthält. Der Widerstand führt dazu, dass das Boot sich erhitzt, was wiederum das Material bis zu seinem Verdampfungspunkt erhitzt.

Elektronenstrahl- (E-Beam) Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten wird ein Elektronenstrahl verwendet. Ein energiereicher Elektronenstrahl wird magnetisch so geführt, dass er auf das Ausgangsmaterial trifft und einen lokalisierten Punkt intensiver Hitze erzeugt, der die Verdampfung verursacht. Diese Methode bietet eine hohe Reinheit, da nur das Material selbst erhitzt wird, nicht ein umgebender Tiegel.

Andere Heiztechniken

Spezialisiertere Anwendungen können andere Methoden verwenden. Induktionsheizung verwendet eine HF-Spule, um den Tiegel zu erhitzen, während Laserablation und Lichtbogenmethoden gebündelte Energie verwenden, um das Ausgangsmaterial zu verdampfen.

Verständnis der Kompromisse bei der Verdampfung

Wie jeder technische Prozess hat die PVD-Verdampfung klare Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Hauptvorteil: Geschwindigkeit und Einfachheit

Im Vergleich zu anderen PVD-Techniken wie dem Sputtern ist die Verdampfung oft schneller und mechanisch einfacher. Dies kann zu einem höheren Durchsatz und niedrigeren Gerätekosten führen, was sie für viele Anwendungen zu einer kostengünstigen Wahl macht.

Die Einschränkung: Direktlinienabdeckung

Der gerade Weg der Dampfatome ist der Hauptnachteil. Er macht die gleichmäßige Beschichtung komplexer, dreidimensionaler Teile ohne ausgeklügelte Substratrotation sehr schwierig. Bereiche, die sich nicht in der direkten Sichtlinie befinden, erhalten wenig bis keine Beschichtung, ein Phänomen, das als Abschattung bekannt ist.

Die Herausforderung: Legierungs- und Verbindungsabscheidung

Das Verdampfen von Materialien mit mehreren Elementen kann eine Herausforderung sein. Wenn die Elemente unterschiedliche Dampfdrücke haben, kann eines schneller verdampfen als die anderen, was zu einem Film führt, dessen chemische Zusammensetzung nicht mit dem Ausgangsmaterial übereinstimmt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Material, Geometrie und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosteneffizienz für einfache Geometrien liegt: Die thermische Verdampfung ist oft die ideale Wahl für die Abscheidung dünner Schichten von Metallen wie Aluminium, Silber oder Gold.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme aus hochschmelzenden Materialien liegt: Die Elektronenstrahlverdampfung liefert die notwendige Energie und Kontrolle, um Keramiken oder hochschmelzende Metalle zu verdampfen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile mit perfekter Gleichmäßigkeit liegt: Möglicherweise müssen Sie einen alternativen PVD-Prozess wie das Sputtern in Betracht ziehen, der nicht die gleiche Direktlinienbeschränkung aufweist.

Letztendlich ermöglicht das Verständnis dieser Kernprinzipien die Auswahl der richtigen Abscheidungstechnik, nicht nur für das Material, sondern auch für die spezifischen Anforderungen Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen eines Materials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Schlüsselmethoden | Widerstandsthermische Verdampfung, Elektronenstrahl- (E-Beam) Verdampfung. |

| Primärer Vorteil | Hohe Abscheidungsgeschwindigkeit und Einfachheit für Metalle wie Al, Ag, Au. |

| Hauptbeschränkung | Direktlinienabscheidung; schwierig für komplexe 3D-Teile. |

Bereit für eine hochreine, effiziente Dünnschichtabscheidung? Die richtige PVD-Ausrüstung ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Verdampfungssystemen zur Abscheidung von Metallen und hochschmelzenden Materialien. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung für Ihre spezifischen Materialien und Durchsatzanforderungen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Verdampfungssysteme die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm