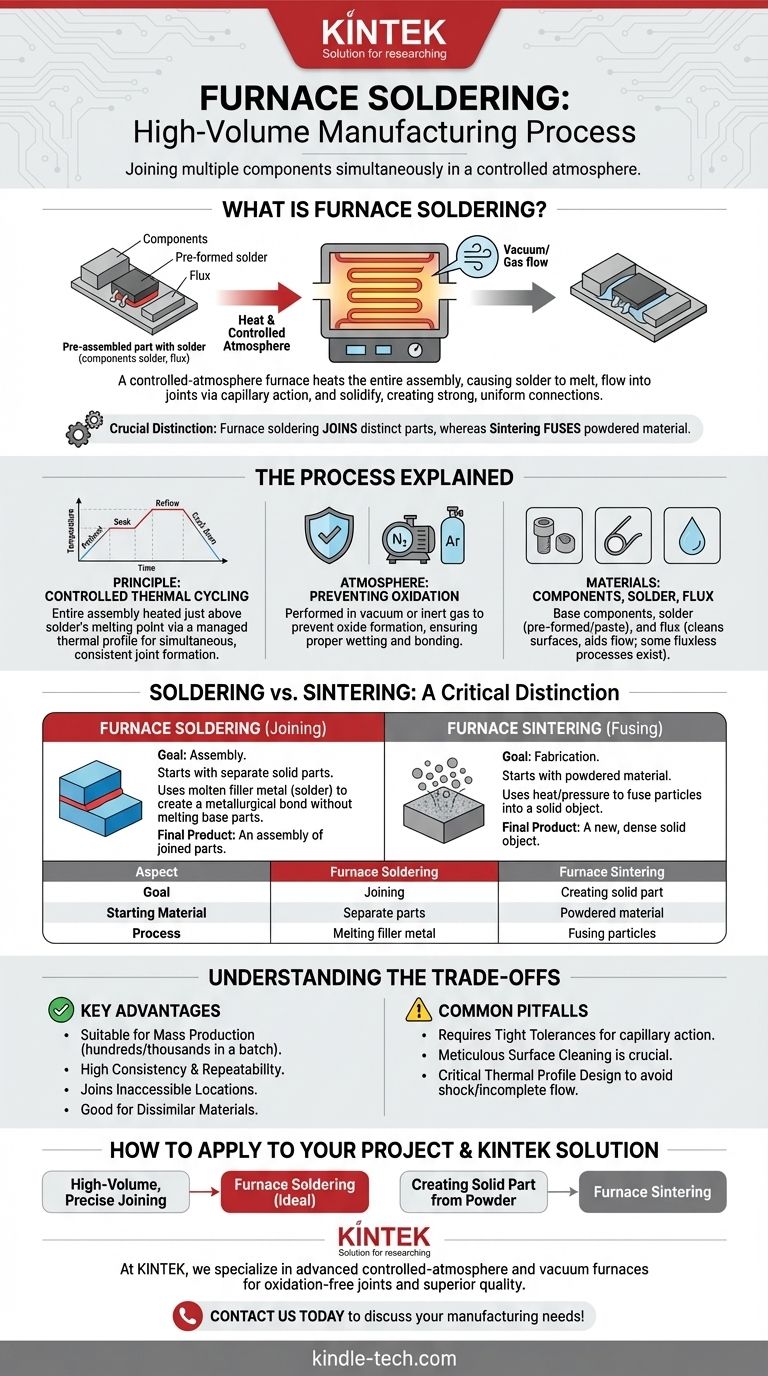

Im Kern ist das Ofenlöten ein Hochvolumen-Fertigungsverfahren, das verwendet wird, um mehrere Komponenten gleichzeitig miteinander zu verbinden. Im Gegensatz zum traditionellen Löten mit einem Lötkolben beinhaltet diese Methode das Einbringen eines vormontierten Teils mit Lötmaterial in einen Ofen mit kontrollierter Atmosphäre. Die gesamte Baugruppe wird gemäß einem präzisen thermischen Profil erhitzt, wodurch das Lot schmilzt, durch Kapillarwirkung in die Verbindungen fließt und beim Abkühlen erstarrt, um starke, einheitliche Verbindungen zu schaffen.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass beim Ofenlöten separate, vorgeformte Komponenten mithilfe eines geschmolzenen Füllmetalls verbunden werden, wohingegen verwandte Ofenprozesse wie das Sintern (oft damit verwechselt) ein festes Objekt erzeugen, indem Pulvermaterialien miteinander verschmolzen werden.

Der Prozess des Ofenlötens erklärt

Das Ofenlöten nutzt eine kontrollierte Umgebung, um in einer einzigen Charge hochwertige Verbindungen an komplexen Baugruppen zu erzeugen. Der Prozess beruht auf der präzisen Kontrolle von Temperatur und Atmosphäre, um sicherzustellen, dass das Lot korrekt fließt, ohne die Komponenten zu beschädigen oder Defekte zu verursachen.

Das Prinzip: Kontrolliertes thermisches Cycling

Die grundlegende Idee besteht darin, eine gesamte Baugruppe knapp über den Schmelzpunkt des Lotes, aber weit unter den Schmelzpunkt der zu verbindenden Komponenten zu erhitzen. Dies geschieht durch einen sorgfältig gesteuerten Heiz- und Abkühlzyklus, bekannt als thermisches Profil. Dies stellt sicher, dass alle Verbindungen gleichzeitig und mit gleichbleibender Qualität gebildet werden.

Die Ofenatmosphäre: Verhinderung von Oxidation

Ein wesentlicher Vorteil dieser Methode ist die atmosphärische Kontrolle. Der Prozess wird typischerweise in einem Vakuum oder einer Inertgasatmosphäre (wie Stickstoff) durchgeführt. Wie bei Hochtemperatur-Ofenprozessen erwähnt, verhindert diese kontrollierte Umgebung die Bildung von Oxiden auf den Metalloberflächen, was sonst das korrekte Benetzen und Verbinden des Lotes mit den Komponenten behindern würde.

Die Materialien: Komponenten, Lot und Flussmittel

Die Baugruppe besteht aus drei Elementen. Erstens sind dies die Basiskomponenten, die verbunden werden sollen. Zweitens ist dies das Lot, das oft in Form einer vorgefertigten Gestalt (wie ein Draht oder eine Unterlegscheibe) oder als Paste aufgetragen wird. Drittens ist ein Flussmittel erforderlich, ein chemisches Mittel, das die Oberflächen reinigt und den Fluss des geschmolzenen Lotes unterstützt, obwohl einige „No-Clean“- oder flussmittelfreie Prozesse existieren, insbesondere in Vakuumöfen.

Löten vs. Sintern: Ein entscheidender Unterschied

Die bereitgestellten Referenzmaterialien beschreiben hauptsächlich das Ofensintern, einen fundamental anderen Prozess, der oft zu Verwirrung führt. Das Verständnis des Unterschieds ist für jede technische Anwendung von entscheidender Bedeutung.

Ofenlöten: Verbinden separater Teile

Das Ziel des Lötens ist die Montage. Man beginnt mit zwei oder mehr separaten, festen Teilen. Der Prozess verwendet ein Füllmetall (Lot) mit einem niedrigeren Schmelzpunkt, um eine metallurgische Verbindung zwischen diesen Teilen herzustellen, ohne sie zu schmelzen. Das Endprodukt ist eine Baugruppe dieser ursprünglichen Komponenten.

Ofensintern: Verschmelzen von Pulvermaterial

Das Ziel des Sinterns ist die Herstellung. Man beginnt mit einer Masse aus Pulvermaterial (wie Keramik- oder Metallpulver). Durch Anlegen von Hitze und oft Druck in einem Ofen werden die Partikel miteinander verschmolzen, um ein einzelnes, festes und dichtes Objekt zu bilden. Das Endprodukt ist ein neues Teil, das aus dem Rohpulver hergestellt wurde.

Die Abwägungen verstehen

Die Wahl eines ofenbasierten Prozesses erfordert das Verständnis seiner Vorteile und Einschränkungen im Vergleich zu anderen Methoden.

Wesentliche Vorteile des Ofenlötens

Der Hauptvorteil ist seine Eignung für die Massenproduktion. Sie können Hunderte oder Tausende von Baugruppen in einer einzigen Charge verarbeiten und so eine hohe Konsistenz gewährleisten. Es ermöglicht auch die Herstellung von Verbindungen an Stellen, die für einen herkömmlichen Lötkolben unzugänglich sind, und eignet sich hervorragend zum Verbinden ungleicher Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Häufige Fallstricke, die es zu vermeiden gilt

Der Erfolg beim Ofenlöten hängt stark von der Vorbereitung und Konstruktion ab. Die Komponenten müssen enge Toleranzen aufweisen, um sicherzustellen, dass das Lot korrekt durch Kapillarwirkung fließt. Alle Teile müssen vor der Montage sorgfältig gereinigt werden, da Verunreinigungen die Verbindung ruinieren würden. Schließlich ist die Gestaltung des richtigen thermischen Profils entscheidend, um thermische Schocks oder unvollständigen Lotfluss zu vermeiden.

Anwendung auf Ihr Projekt

Ihre Wahl zwischen diesen Ofenprozessen hängt vollständig von Ihrem Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, mehrere vormontierte Komponenten zu einer einzigen, komplexen Baugruppe zu verbinden: Das Ofenlöten ist der richtige Prozess, um starke, wiederholbare Verbindungen in großen Mengen herzustellen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes, dichtes Teil aus einem Rohpulver herzustellen: Sie benötigen Ofensintern, das dafür konzipiert ist, Partikel zu einer monolithischen Struktur zu verschmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des reinsten, oxidfreien Ergebnisses liegt: Ein Vakuumofen ist die ideale Umgebung sowohl für das Löten als auch für das Sintern, da er reaktive Gase entfernt, die Kontaminationen verursachen können.

Letztendlich beginnt die Auswahl des richtigen Hochtemperatur-Ofenprozesses mit einem klaren Verständnis davon, ob Sie bestehende Teile zusammenbauen oder ein neues Teil von Grund auf neu erstellen.

Zusammenfassungstabelle:

| Aspekt | Ofenlöten | Ofensintern |

|---|---|---|

| Ziel | Verbinden vorgeformter Komponenten | Herstellung eines festen Teils aus Pulver |

| Ausgangsmaterial | Separate, feste Teile | Pulverförmiges Material |

| Prozess | Schmelzen eines Füllmetalls (Lot) | Verschmelzen von Partikeln |

| Endprodukt | Eine Baugruppe verbundener Teile | Ein neues, dichtes Festkörperobjekt |

Müssen Sie komplexe Komponenten mit Präzision und Konsistenz verbinden?

Das Ofenlöten ist ideal für die Hochvolumenfertigung und gewährleistet starke, einheitliche Verbindungen in komplexen Baugruppen. Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie benötigen, um diesen Prozess erfolgreich umzusetzen.

Unsere Palette an Öfen mit kontrollierter Atmosphäre und Vakuumöfen ist darauf ausgelegt, die strengen Anforderungen der modernen Produktion zu erfüllen und Ihnen zu helfen, oxidfreie Verbindungen und eine überlegene Produktqualität zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Fertigungsmöglichkeiten verbessern können. Lassen Sie uns den perfekten Ofen für Ihr Projekt finden.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochdruck-Rohröfen für Laboratorien

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen