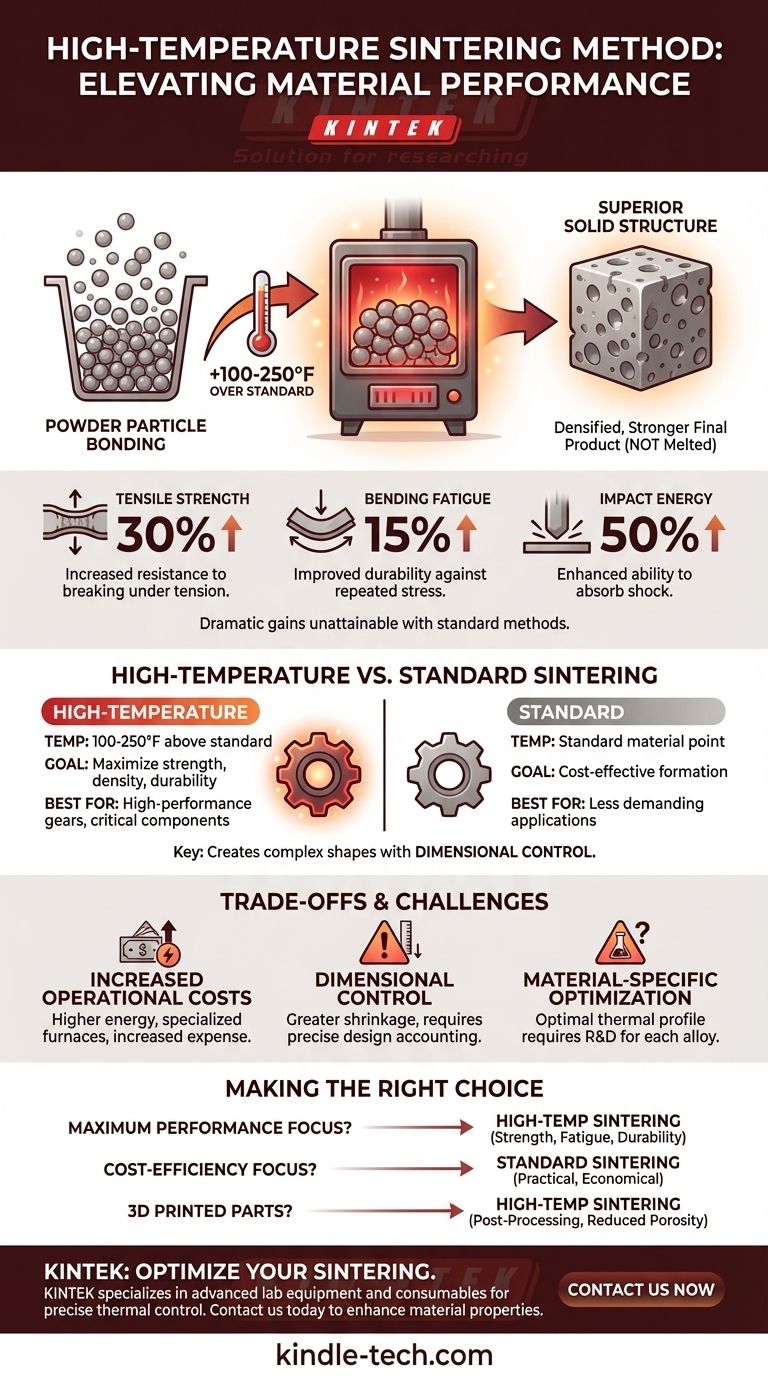

Im Kern ist das Hochtemperatursintern ein Herstellungsprozess, bei dem die Temperatur 100-250°F über den Standard-Sinterpunkt des jeweiligen Materials erhöht wird. Bei gängigen eisenbasierten Metallen bedeutet dies oft, ein Teil auf etwa 2050°F zu erhitzen. Dies geschieht nicht, um das Material zu schmelzen, sondern um ein dichteres, stärkeres Endprodukt mit deutlich verbesserten physikalischen Eigenschaften zu erzeugen.

Das zentrale Prinzip des Hochtemperatursinterns ist ein strategischer Kompromiss: die vorsätzliche Erhöhung der Energie- und Anlagenkosten, um überlegene Materialeigenschaften zu erzielen, wie z. B. dramatische Zuwächse an Festigkeit und Haltbarkeit, die mit Standardverfahren nicht erreichbar sind.

Das grundlegende Ziel: Warum heißer erhitzen?

Das Sintern ist eine thermische Behandlung zum Verdichten und Formen einer festen Masse von Material durch Hitze, jedoch ohne es bis zum Schmelzpunkt zu erhitzen. Das Hochtemperatursintern treibt diesen Prozess einfach weiter voran, um dramatischere Ergebnisse zu erzielen.

Von Pulver zu fester Struktur

Der grundlegende Zweck des Sinterns besteht darin, einzelne Partikel – oft ein Metall- oder Keramikpulver – zu einem zusammenhängenden, festen Stück zu verbinden. Dies ist besonders nützlich für Materialien mit extrem hohen Schmelzpunkten, da es den Bedarf umgeht, sie vollständig zu schmelzen.

Erreichen überlegener Materialeigenschaften

Der Hauptgrund für die Verwendung höherer Temperaturen ist die Leistungssteigerung. Diese Methode kann eine Steigerung der Zugfestigkeit um 30 %, eine Steigerung der Biegeermüdungsfestigkeit um 15 % und eine Steigerung der Aufprallenergie um 50 % bewirken. Dies sind erhebliche Zuwächse, die die zusätzliche Komplexität rechtfertigen.

Die Rolle der reduzierten Porosität

Das heißere Erhitzen des Materials über einen längeren Zeitraum ermöglicht eine vollständigere Bindung der Partikel. Dieser Prozess reduziert die mikroskopisch kleinen Hohlräume oder Porosität im Material erheblich, was zu einem dichteren und robusteren Endteil führt.

Hochtemperatur- vs. Standardsintern

Obwohl das Prinzip dasselbe ist, unterscheiden sich Anwendung und Ergebnisse des Hochtemperatursinterns. Es handelt sich um ein spezialisiertes Verfahren, das angewendet wird, wenn Standardergebnisse für die beabsichtigte Funktion des Teils nicht ausreichen.

Definition des Temperaturunterschieds

Wie bereits erwähnt, beinhaltet der Prozess eine gezielte Temperaturerhöhung von 100-250°F über der herkömmlichen Sintertemperatur des Materials. Diese scheinbar geringfügige Änderung hat tiefgreifende Auswirkungen auf die endgültige Atomstruktur des Materials.

Warum das Material nicht einfach schmelzen?

Der Wert des Sinterns liegt darin, ein festes Objekt aus Pulver zu erzeugen, ohne den Schmelzpunkt des Materials zu erreichen. Dies ermöglicht die Herstellung komplexer Formen mit ausgezeichneter Maßhaltigkeit, ein Vorteil, der verloren ginge, wenn das Material in eine Flüssigkeit umgewandelt würde. Das Hochtemperatursintern arbeitet in einer sorgfältig kontrollierten Zone, die heißer als normal, aber immer noch sicher unter dem Schmelzpunkt liegt.

Wichtige Anwendungen

Diese Technik ist in der Pulvermetallurgie von entscheidender Bedeutung für die Herstellung von Hochleistungszahnrädern, Strukturkomponenten und anderen Teilen, die extremen Belastungen standhalten müssen. Sie findet sich auch in fortschrittlicher Keramik, im 3D-Druck von kundenspezifischen Metallformen und sogar bei der Optimierung der Leistung von Materialien, die in Li-Ionen-Batterien verwendet werden.

Die Kompromisse verstehen

Die Leistungsvorteile des Hochtemperatursinterns sind klar, aber sie gehen mit praktischen und finanziellen Kosten einher, die bewältigt werden müssen.

Gesteigerte Betriebskosten

Der größte Nachteil sind die Kosten. Das Halten höherer Temperaturen erfordert mehr Energie und die Notwendigkeit robusterer, spezialisierter Öfen, die der intensiven Hitze standhalten können, was sowohl die Kapital- als auch die Betriebskosten erhöht.

Die Herausforderung der Maßhaltigkeit

Das heißere Erhitzen von Teilen kann dazu führen, dass sie sich stärker als erwartet zusammenziehen. Ingenieure und Hersteller müssen diese erhöhte Schrumpfung während der Designphase sorgfältig berücksichtigen, um sicherzustellen, dass die endgültige Komponente die genauen Maßvorgaben erfüllt.

Materialspezifische Optimierung

Es gibt keine universelle „Hochtemperatur“ für das Sintern. Das optimale thermische Profil variiert erheblich in Abhängigkeit von der verwendeten Legierung oder dem Material. Die Bestimmung der perfekten Temperatur und Dauer erfordert oft Forschung und Entwicklung, um die gewünschten Eigenschaften ohne die Entstehung von Defekten zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Hochtemperatursintern ist eine bewusste technische Entscheidung, die auf den Anforderungen der Endanwendung basiert. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung liegt: Wählen Sie das Hochtemperatursintern, wenn die Festigkeit, Ermüdungsbeständigkeit und Haltbarkeit des Teils nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Das Standardsintern ist die praktischere und wirtschaftlichere Wahl für Teile in weniger anspruchsvollen Anwendungen.

- Wenn Sie mit 3D-gedruckten oder komplexen Metallteilen arbeiten: Ziehen Sie das Hochtemperatursintern als Nachbehandlung in Betracht, um die Integrität zu verbessern und die Porosität der endgültigen Form zu reduzieren.

Letztendlich ist das Hochtemperatursintern ein leistungsstarkes Werkzeug, um die Grenzen der Materialleistung zu erweitern, wenn die Anwendung dies erfordert.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Hochtemperatursintern | Standardsintern |

|---|---|---|

| Temperatur | 100-250°F über dem Standardpunkt | Standard-materialspezifischer Punkt |

| Hauptziel | Maximierung von Festigkeit, Dichte, Haltbarkeit | Kosteneffiziente Teilebildung |

| Festigkeitssteigerung | Bis zu 30 % Zugfestigkeit, 50 % Aufprallenergie | Standard-Materialeigenschaften |

| Am besten geeignet für | Hochleistungszahnräder, kritische Komponenten | Weniger anspruchsvolle Anwendungen |

Müssen Sie überlegene Materialleistung für Ihr Labor oder Ihre Produktionslinie erzielen?

Das Hochtemperatursintern ist ein spezialisierter Prozess, der eine präzise thermische Kontrolle erfordert. KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die für die effektive Umsetzung dieser Technik erforderlich sind. Unsere robusten Sinteröfen und unser fachkundiger Support helfen Ihnen, die dramatischen Zuwächse an Festigkeit und Haltbarkeit zu erzielen, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess optimieren und Ihre Materialeigenschaften verbessern können. #Kontaktieren Sie uns jetzt, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess