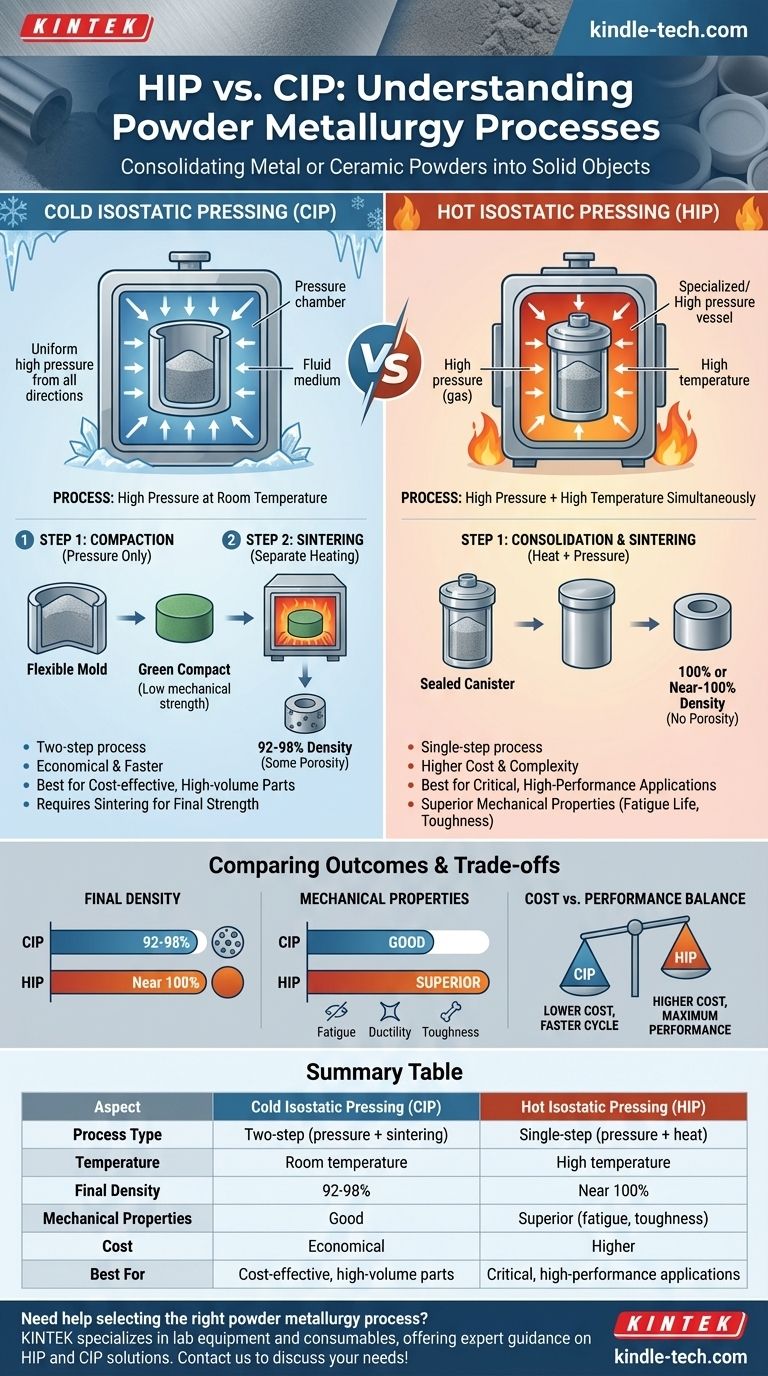

In der Pulvermetallurgie sind Heißisostatisches Pressen (HIP) und Kaltisostatisches Pressen (CIP) zwei unterschiedliche Methoden zur Konsolidierung von Metall- oder Keramikpulvern zu einem festen Objekt. HIP nutzt gleichzeitig hohen Druck und hohe Temperatur, um in einem einzigen Schritt ein vollständig dichtes Bauteil herzustellen. Im Gegensatz dazu verwendet CIP nur hohen Druck bei Raumtemperatur, um eine vorläufige Form zu erzeugen, die dann in einem separaten Prozess, dem Sintern, erhitzt werden muss, um ihre endgültige Festigkeit zu erreichen.

Der Kernunterschied liegt in ihrem Ansatz zur Erzielung von Dichte und Festigkeit. HIP ist ein einstufiger Hochleistungsprozess, der Wärme und Druck für maximale Dichte kombiniert, während CIP ein zweistufiger, wirtschaftlicherer Prozess ist, der die anfängliche Verdichtung (nur Druck) von der endgültigen Festigkeitserhöhung (nur Wärme) trennt.

Den isostatischen Pressprozess entschlüsseln

Der Begriff „isostatisch“ ist der Schlüssel zum Verständnis beider Prozesse. Er bedeutet, dass der Druck von allen Seiten gleichmäßig auf das Pulver ausgeübt wird.

Dies wird typischerweise erreicht, indem das Pulver, das sich in einer flexiblen Form oder einem versiegelten Behälter befindet, in ein mit Flüssigkeit oder Gas gefülltes Gefäß gegeben wird. Wenn das Gefäß unter Druck gesetzt wird, übt das Druckmedium eine gleiche Kraft auf alle Oberflächen des Teils aus, was zu einer sehr gleichmäßigen Dichte führt.

Wie das Kaltisostatische Pressen (CIP) funktioniert

Beim CIP wird eine flexible Form mit Pulver gefüllt, versiegelt und bei Umgebungstemperatur in eine mit Flüssigkeit gefüllte Druckkammer getaucht.

Die Kammer wird auf extrem hohe Drücke gebracht, wodurch das Pulver zu einer festen Form verdichtet wird, die als „Grünling“ bekannt ist.

Dieser Grünling weist eine gute Handhabbarkeit und eine gleichmäßige Dichte auf, besitzt jedoch eine sehr geringe mechanische Festigkeit, da die Pulverpartikel nur mechanisch ineinandergreifen, aber nicht metallurgisch verbunden sind. Er erfordert eine anschließende Wärmebehandlung – das Sintern –, um die Partikel miteinander zu verschmelzen und seine endgültigen Eigenschaften zu entwickeln.

Wie das Heißisostatische Pressen (HIP) funktioniert

Beim HIP wird das Pulver in einem gasdichten Metall- oder Glasbehälter versiegelt, der oft als „Dose“ bezeichnet wird. Dieser Behälter wird in einen speziellen Ofen gestellt, der gleichzeitig ein Hochdruckgefäß ist.

Das Gefäß wird mit einem Inertgas (wie Argon) gefüllt und gleichzeitig auf hohe Temperaturen erhitzt und unter Druck gesetzt.

Durch eine Kombination aus plastischer Verformung, Kriechen und Diffusionsbindung auf Partikelebene erzeugt HIP ein vollständig dichtes Bauteil mit einer feinkörnigen, gleichmäßigen Mikrostruktur. Es konsolidiert und sintert das Material in einem einzigen Arbeitsgang und macht einen separaten Heizschritt überflüssig.

Vergleich der Ergebnisse: Dichte, Eigenschaften und Anwendung

Die Wahl zwischen CIP und HIP wird durch die endgültigen Anforderungen der Komponente bestimmt, da jeder Prozess deutlich unterschiedliche Ergebnisse liefert.

Enddichte und Porosität

CIP, gefolgt von Sintern, führt typischerweise zu einem Bauteil, das 92–98 % seiner theoretisch maximalen Dichte erreicht, wobei eine gewisse Restporosität verbleibt.

HIP ist in der Lage, eine theoretische Dichte von 100 % oder nahezu 100 % zu erreichen und beseitigt effektiv alle inneren Hohlräume und Poren.

Mechanische Eigenschaften

Aufgrund seiner vollen Dichte weist eine HIP-bearbeitete Komponente im Allgemeinen überlegene mechanische Eigenschaften auf. Dies umfasst eine deutlich bessere Ermüdungslebensdauer, Duktilität und Bruchzähigkeit im Vergleich zu einem Bauteil, das mittels CIP und Sintern hergestellt wurde.

Komplexität und Größe der Form

Beide Methoden eignen sich hervorragend zur Herstellung komplexer, nahezu endkonturnaher Teile, deren Herstellung mit herkömmlicher subtraktiver Bearbeitung schwierig oder verschwenderisch wäre. Insbesondere HIP kann zur Herstellung sehr großer Komponenten mit einem Gewicht von mehreren Tonnen eingesetzt werden.

Die Abwägungen verstehen: Kosten vs. Leistung

Ihre Entscheidung muss die erforderliche Leistung gegen die wirtschaftlichen Realitäten jedes Prozesses abwägen.

Der Kostenfaktor

CIP ist ein wesentlich kostengünstigerer und schnellerer Prozess als HIP. Die Ausrüstung ist einfacher, die Zykluszeiten sind kürzer, und es vermeidet die hohen Kosten, die mit Hochtemperatur-Hochdruckbehältern und Inertgassystemen verbunden sind.

Das Leistungsgebot

HIP ist ein komplexerer und teurerer Prozess. Seine Kosten werden jedoch für kritische Hochleistungsanwendungen gerechtfertigt, bei denen die Materialintegrität von größter Bedeutung ist und ein Versagen katastrophal sein könnte, wie z. B. bei Turbinenscheiben in der Luft- und Raumfahrt, medizinischen Implantaten oder Komponenten für die Tiefsee.

Sintern als notwendiger Partner

Es ist wichtig zu bedenken, dass CIP kein eigenständiger Prozess zur Herstellung eines Endteils ist. Es ist der erste Schritt in einem „Press-und-Sinter“-Workflow. HIP bietet durch die Konsolidierung und Bindung in einem Zyklus einen rationalisierten, wenn auch intensiveren, Produktionsweg.

Den richtigen Prozess für Ihre Anwendung auswählen

Um die richtige Methode auszuwählen, müssen Sie zunächst die nicht verhandelbaren Anforderungen für Ihre Komponente definieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Teile mit hohem Volumen liegt, bei denen eine gewisse Porosität akzeptabel ist: CIP, gefolgt von Sintern, ist die logische und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung, Zuverlässigkeit und der Vermeidung von Ausfällen in einer kritischen Anwendung liegt: HIP ist der erforderliche Prozess, um überlegene Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer komplexen Form bei gleichzeitiger Minimierung der Bearbeitung liegt: Beide sind ausgezeichnete Kandidaten, wobei die endgültige Entscheidung von Ihren spezifischen Leistungs- und Budgetbeschränkungen abhängt.

Letztendlich ist die Wahl zwischen diesen Prozessen eine strategische Entscheidung, die die wirtschaftliche Machbarkeit gegen die technische Notwendigkeit abwägt.

Zusammenfassungstabelle:

| Aspekt | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Prozesstyp | Zweistufig (Druck + Sintern) | Einstufig (Druck + Wärme) |

| Temperatur | Raumtemperatur | Hohe Temperatur |

| Enddichte | 92–98 % | Nahezu 100 % |

| Mechanische Eigenschaften | Gut | Überlegen (Ermüdung, Zähigkeit) |

| Kosten | Wirtschaftlich | Höher |

| Am besten geeignet für | Kostengünstige Teile mit hohem Volumen | Kritische Hochleistungsanwendungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Pulvermetallurgie-Verfahrens für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu HIP- und CIP-Lösungen zur Verbesserung Ihrer Materialleistung und Effizienz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Wie schneidet eine isostatische Presse im Vergleich zu einer uniaxialen Presse für Li3PS4 & Na3PS4 ab? Finden Sie die optimale Verdichtungsmethode

- Was ist isostatisches Pressen von Keramik? Gleichmäßige Dichte und komplexe Formen erreichen

- Warum wird nach dem Trockenpressen im Stahlwerkzeug bei 8YSZ das kalte isostatische Pressen angewendet? Erhöhung der Dichte und Verhinderung von Rissen

- Welche Rolle spielt das isostatische Pressen bei der SiC-Produktion? Gewährleistung von Präzision für großflächige Keramikwärmetauscher

- Was ist der Kalt-CIP-Prozess? Erzielen Sie eine gleichmäßige Dichte in komplexen Pulverteilen

- Was ist die Funktion von 300 MPa Druck bei der Herstellung von Festkörperbatterien? Erreichen von Spitzenverdichtung und Ionenleitfähigkeit

- Was kostet eine kaltisostatische Presse? Eine detaillierte Preisaufschlüsselung basierend auf Ihren Anforderungen

- Was ist Kaltisostatisches Pressen (CIP) von Zirkonkeramik? Erzielung gleichmäßiger Dichte und überlegener Materialintegrität