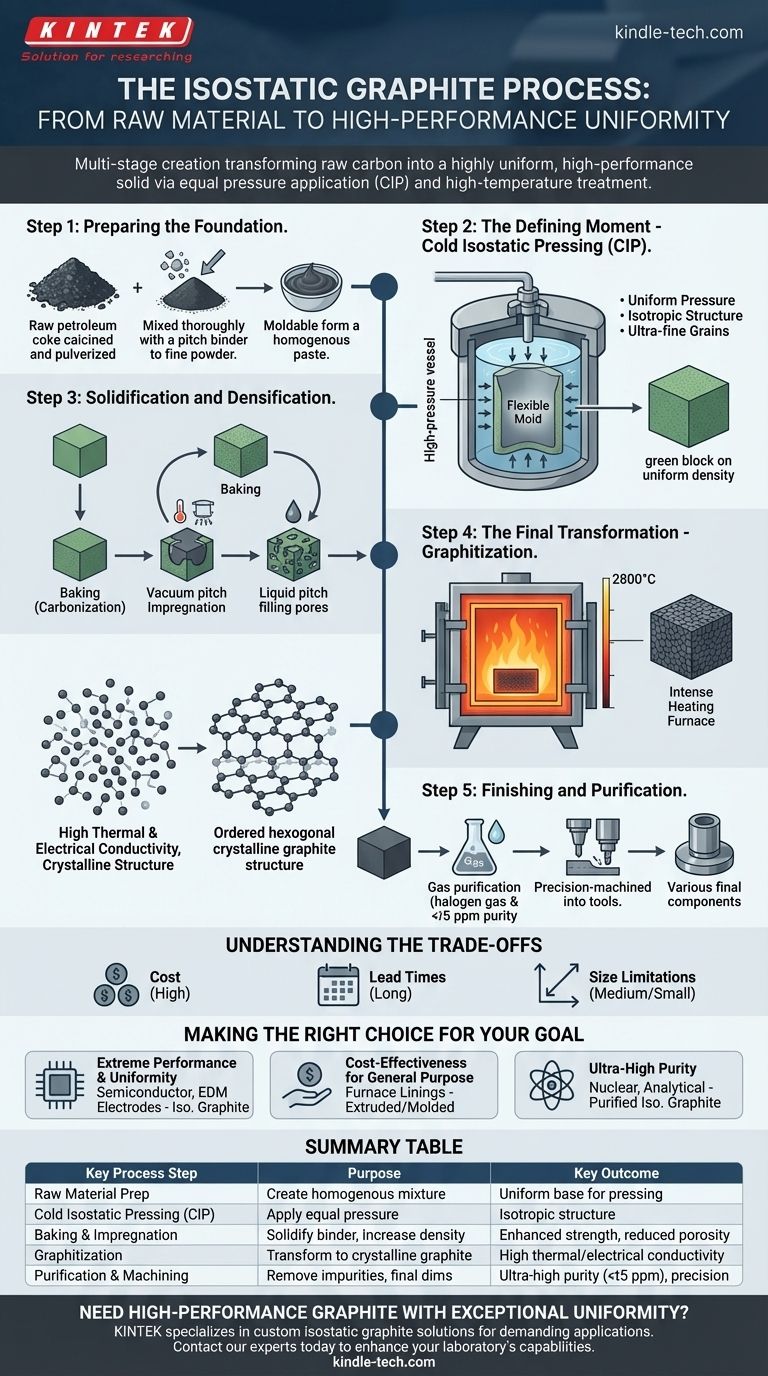

Im Kern ist die Herstellung von isostatischem Graphit ein mehrstufiger Prozess, der darauf ausgelegt ist, rohe Kohlenstoffmaterialien in einen hochgradig einheitlichen, leistungsstarken Feststoff umzuwandeln. Der Weg umfasst die Vorbereitung eines feinen Pulvers aus Koks und einem Pechbinder, das Komprimieren unter immensem und gleichem Druck von allen Seiten und anschließend die Anwendung einer Reihe von Hochtemperaturbehandlungen zur Entwicklung seiner endgültigen, stabilen graphitischen Struktur.

Das definierende Merkmal dieses Prozesses ist das Kaltisostatische Pressen (CIP), das den Druck gleichmäßig aus allen Richtungen anwendet. Diese einzigartige Formgebungsmethode ist direkt für die Erzeugung der außergewöhnlich einheitlichen (isotropen) Struktur und der ultrafeinen Körner des isostatischen Graphits verantwortlich, die die Quelle seiner überlegenen mechanischen und thermischen Eigenschaften sind.

Der Herstellungsweg: Vom Rohmaterial zum fertigen Bauteil

Die Herstellung von isostatischem Graphit ist eine kontrollierte und gezielte Abfolge. Jeder Schritt ist darauf ausgelegt, zu den außergewöhnlichen Eigenschaften des Endmaterials beizutragen, die für einige der fortschrittlichsten Geräte der Welt erforderlich sind.

Schritt 1: Vorbereitung der Grundlage

Der Prozess beginnt mit hochwertigem Petroleum- oder Pechkoks. Dieses Rohmaterial wird kalziniert (wärmebehandelt) und anschließend zu einem sehr feinen Pulver zermahlen.

Dieses Pulver wird dann sorgfältig mit einem Pechbinder vermischt und geknetet. Das Ziel ist die Herstellung einer homogenen, formbaren Paste, bei der jedes Koks-Teilchen gleichmäßig umhüllt ist.

Schritt 2: Der entscheidende Moment – Kaltisostatisches Pressen (CIP)

Die vorbereitete Mischung wird in eine flexible Form eingeschlossen und in eine Druckflüssigkeit in einem Hochdruckbehälter getaucht.

Anschließend wird Druck auf die Flüssigkeit ausgeübt, der gleichmäßig und gleichzeitig auf alle Oberflächen der Form übertragen wird. Dies ist der „isostatische“ Teil des Prozesses.

Im Gegensatz zur Extrusion oder einachsigen Formgebung, die eine gerichtete Korngröße erzeugen, stellt CIP sicher, dass das Material keine bevorzugte Ausrichtung aufweist. Das Ergebnis ist ein „grüner“ Block mit einer bemerkenswert gleichmäßigen Dichte und einer isotropen (nicht gerichteten) Innenstruktur.

Schritt 3: Verfestigung und Verdichtung

Der grüne Block durchläuft eine erste Backstufe, oft als Karbonisierung bezeichnet. Dieser langsame Erhitzungsprozess verfestigt den Block, indem er den Pechbinder in festen Kohlenstoff umwandelt und ein hartes, poröses Kohlenstoffmaterial erzeugt.

Um maximale Dichte und Festigkeit zu erreichen, wird dieser gebrannte Block oft einer Pechimprägnierung unterzogen. Er wird unter Vakuum gesetzt, mit flüssigem Pech geflutet, um die Poren zu füllen, und dann erneut gebacken, um das neue Pech in Kohlenstoff umzuwandeln. Dieser Zyklus kann mehrmals wiederholt werden.

Schritt 4: Die endgültige Transformation – Graphitierung

Der verdichtete Kohlenstoffblock wird in einer Inertgasatmosphäre auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 2500 °C und 2800 °C.

Diese intensive Wärmebehandlung zwingt die ungeordneten Kohlenstoffatome dazu, sich in die geordnete, hexagonale Kristallstruktur von Graphit umzuordnen. Dieser Schritt entwickelt die charakteristische hohe thermische und elektrische Leitfähigkeit des Materials.

Schritt 5: Fertigstellung und Reinigung

Nach der Graphitierung ist der große Graphitblock bereit für die Endbearbeitung. Dies beginnt oft mit einem optionalen Reinigungsschritt, bei dem der Block erneut in einer Halogengasatmosphäre erhitzt wird, um Verunreinigungen zu entfernen und Reinheitsgrade von bis zu <5 Teile pro Million (ppm) zu erreichen.

Zuletzt wird der gereinigte Block hochpräzise in die vom Kunden spezifizierten Endkomponenten bearbeitet. Vor der Inspektion und dem Versand kann eine abschließende Oberflächenbehandlung erfolgen.

Verständnis der inhärenten Kompromisse

Die überlegenen Eigenschaften von isostatischem Graphit ergeben sich aus einem komplexen und ressourcenintensiven Prozess. Es ist entscheidend, die damit verbundenen Kompromisse zu verstehen, wenn dieses Material spezifiziert wird.

Die Kosten der Leistung

Die speziellen Anlagen, insbesondere das CIP-Gefäß und die Hochtemperatur-Graphitierungsofen, zusammen mit der mehrstufigen Natur des Prozesses, machen isostatischen Graphit deutlich teurer als andere Güteklassen wie extrudierter oder vibrationsgeformter Graphit.

Längere Herstellungszeiten

Der Prozess ist von Natur aus langsam. Jeder Back-, Imprägnier- und Graphitierungszyklus kann Wochen dauern. Dies bedeutet, dass die Vorlaufzeiten für kundenspezifisch hergestellte Blöcke im Vergleich zu herkömmlicheren Materialien erheblich sind.

Größen- und Geometriebeschränkungen

Die Abmessungen der isostatischen Presse bestimmen die Obergrenze für die Größe des anfänglich hergestellten Blocks. Obwohl große Blöcke möglich sind, eignet sich der Prozess im Allgemeinen besser für die Herstellung von kleinen bis mittelgroßen Komponenten, bei denen die Materialgleichmäßigkeit von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Graphitsorte ist eine Frage der Abstimmung der konstruierten Eigenschaften des Materials mit den Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Materialgleichmäßigkeit liegt: Isostatischer Graphit ist die richtige Wahl, da sein Herstellungsprozess isotrope Eigenschaften für anspruchsvolle thermische und mechanische Anwendungen wie Halbleiter-Tiegel oder Erodier-Elektroden garantiert.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Anwendungen liegt: Ein extrudierter oder geformter Graphit liefert wahrscheinlich eine ausreichende Leistung für Anwendungen wie Ofenauskleidungen oder Gussformen zu einem niedrigeren Preis.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit für nukleare oder analytische Zwecke liegt: Sie müssen eine Güteklasse von isostatischem Graphit spezifizieren, die den optionalen Hochtemperatur-Reinigungsschritt durchlaufen hat, um katalytische und neutronenabsorbierende Verunreinigungen zu entfernen.

Indem Sie diesen Herstellungsprozess verstehen, können Sie zuversichtlich ein Material spezifizieren, dessen Eigenschaften präzise für Ihre spezifische Herausforderung entwickelt wurden.

Zusammenfassungstabelle:

| Wichtiger Prozessschritt | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Rohmaterialvorbereitung | Homogene Koks-/Pechmischung erstellen | Einheitliche Basis zum Pressen |

| Kaltisostatisches Pressen (CIP) | Gleichen Druck aus allen Richtungen anwenden | Isotrope (nicht gerichtete) Struktur |

| Backen & Imprägnierung | Binder verfestigen und Dichte erhöhen | Verbesserte Festigkeit und reduzierte Porosität |

| Graphitierung | Kohlenstoff in kristallinen Graphit umwandeln | Hohe thermische/elektrische Leitfähigkeit |

| Reinigung & Bearbeitung | Verunreinigungen entfernen und Endabmessungen erreichen | Ultrahohe Reinheit (<5 ppm) und Präzision |

Benötigen Sie Hochleistungs-Graphitkomponenten mit außergewöhnlicher Gleichmäßigkeit? KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Graphitlösungen für anspruchsvolle Anwendungen wie die Halbleiterfertigung, Erodier-Elektroden und Hochtemperaturöfen. Unsere Expertise stellt sicher, dass Sie die richtigen Materialeigenschaften für Ihre spezifische Herausforderung erhalten. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unser isostatischer Graphit die Fähigkeiten und die Leistung Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist das Formmaterial für das kalte isostatische Pressen? Essentielle Elastomere für gleichmäßige Dichte

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung