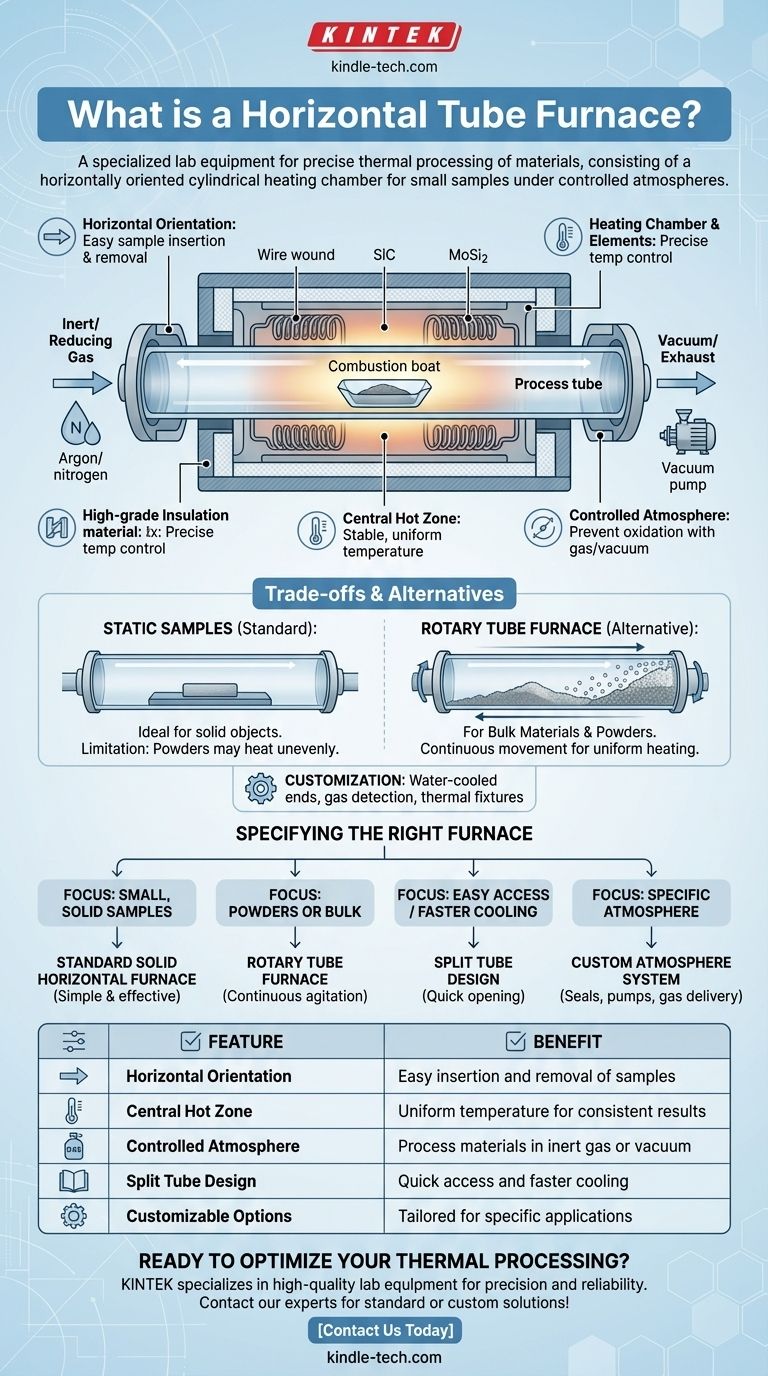

Im Kern ist ein horizontaler Rohrofen ein spezialisiertes Labor- oder Industriegerät, das für die präzise thermische Bearbeitung von Materialien entwickelt wurde. Er besteht aus einer zylindrischen, horizontal ausgerichteten Heizkammer, die eine kontrollierte Erwärmung kleiner Proben ermöglicht, oft innerhalb einer spezifischen Atmosphäre wie einem Vakuum oder einem Inertgas.

Der wahre Wert eines horizontalen Rohrofens liegt nicht nur in seiner Fähigkeit zu heizen, sondern in seiner Kapazität, eine hochgradig gleichmäßige und kontrollierte Umgebung zu schaffen. Sein Design ist optimiert für die Bearbeitung von Proben mit kleinem Durchmesser mit außergewöhnlicher Temperaturpräzision und atmosphärischer Reinheit.

Die Kernanatomie eines horizontalen Rohrofens

Ein horizontaler Rohrofen wird durch mehrere Schlüsselkomponenten definiert, die zusammenwirken, um eine kontrollierte thermische Umgebung zu schaffen. Das Verständnis dieser Teile ist entscheidend, um seine Funktion zu verstehen.

Die horizontale Ausrichtung

Der Begriff „horizontal“ bezieht sich einfach auf die Ausrichtung der langen, zylindrischen Heizkammer. Diese Anordnung bietet einen entscheidenden praktischen Vorteil: Sie ermöglicht ein sehr einfaches Einsetzen und Entnehmen von Proben, die typischerweise in einem Behälter wie einem „Verbrennungsschiffchen“ platziert und in das Rohr geschoben werden.

Die Heizkammer und Heizelemente

Die zentrale Komponente ist das Prozessrohr, das von Heizelementen und hochwertiger Isolierung umgeben ist. Die Isolierung ist oft ein einzelnes, festes Stück oder kann ein „Split-Tube“-Design sein, bei dem zwei halbzylindrische Hälften für einen leichteren Zugang geöffnet werden können.

Die Heizelemente selbst werden basierend auf der erforderlichen Betriebstemperatur ausgewählt. Gängige Typen sind:

- Drahtgewickelte Elemente für niedrigere bis moderate Temperaturen.

- Siliziumkarbid (SiC) für höhere Temperaturen.

- Molybdändisilizid (MoSi2) für die höchsten Temperaturbereiche.

Erreichen von Temperaturgleichmäßigkeit

Um eine gleichmäßige Erwärmung der Probe zu gewährleisten, ist der Ofen mit einer zentralen Heizzone ausgestattet. Dies ist der Bereich in der Mitte des Rohres, wo die Temperatur am stabilsten und gleichmäßigsten ist. Fortgeschrittenere Modelle können mehrere Heizzonen aufweisen, die unabhängig voneinander gesteuert werden können, um eine noch größere Präzision entlang der Rohrlänge zu erzielen.

Fähigkeit zur kontrollierten Atmosphäre

Eine Hauptanwendung dieser Öfen ist die Materialbearbeitung in einer anderen Umgebung als Luft. Durch das Anbringen von abgedichteten Endkappen an den Rohrenden kann man ein Inert- oder Reduktionsgas (wie Argon oder Stickstoff) einleiten oder ein Vakuum erzeugen, wodurch Oxidation und andere unerwünschte chemische Reaktionen verhindert werden.

Abwägung von Kompromissen und Alternativen

Obwohl leistungsstark, ist der horizontale Rohrofen keine Universallösung. Sein Design bringt spezifische Vorteile und Einschränkungen mit sich, die ihn für einige Aufgaben ideal, für andere jedoch weniger geeignet machen.

Wesentliche Einschränkung: Statische Proben

Die primäre Einschränkung ist, dass die Probe während der Bearbeitung stationär bleibt. Dies ist für feste Objekte völlig in Ordnung, kann aber für Pulver oder körnige Materialien ein Nachteil sein, die ohne Rühren möglicherweise nicht perfekt gleichmäßig erwärmt werden.

Die Alternative des Drehrohrofens

Für Prozesse, die eine kontinuierliche Bewegung und gleichmäßige Erwärmung von Schüttgütern erfordern, ist ein Drehrohrofen die geeignete Wahl. Dieses Design dreht das gesamte Rohr und wirbelt das Material im Inneren um. Dies macht es ideal für Anwendungen wie das Kalzinieren, wo eine gleichmäßige Behandlung jedes Partikels unerlässlich ist.

Die Bedeutung der Anpassung

Standardöfen bieten eine Basis, aber die meisten Anwendungen erfordern spezifische Konfigurationen. Optionale Komponenten wie wassergekühlte Endkappen, Gasdetektionssysteme und spezialisierte thermische Vorrichtungen sind oft notwendig, um den Ofen an einen spezifischen Prozess anzupassen, z. B. das Arbeiten mit flüchtigen Materialien oder unter Hochvakuum.

Den richtigen Ofen für Ihr Ziel spezifizieren

Die Auswahl der richtigen Ofenkonfiguration ist entscheidend für das Erreichen Ihres gewünschten Ergebnisses. Ihre Entscheidung sollte sich ausschließlich an Ihren spezifischen Prozessanforderungen orientieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, fester Proben liegt: Ein Standard-Horizontalrohrofen bietet eine einfache und effektive Lösung für kontrolliertes Erhitzen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung von Pulvern oder Schüttgütern liegt: Ein Drehrohrofen ist aufgrund seiner kontinuierlichen Materialbewegung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einfachem Probenzugang oder schnellerer Kühlung liegt: Ein geteiltes Rohrofendesign, das sich entlang seiner Länge öffnen lässt, ist die praktischste Option.

- Wenn Ihr Hauptaugenmerk auf dem Arbeiten unter einer bestimmten Atmosphäre liegt: Sie müssen ein System mit den richtigen Dichtungen, Vakuumpumpen oder Gasversorgungs- und -abzugskomponenten spezifizieren.

Letztendlich ist die Abstimmung des Temperaturbereichs, der atmosphärischen Fähigkeiten und des physikalischen Designs des Ofens auf Ihr Material und Ihre Prozessziele der Schlüssel zu einer erfolgreichen thermischen Bearbeitung.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Horizontale Ausrichtung | Einfaches Einsetzen und Entnehmen von Proben |

| Zentrale Heizzone | Gleichmäßige Temperatur für konsistente Ergebnisse |

| Kontrollierte Atmosphäre | Materialien in Inertgas oder Vakuum verarbeiten |

| Split-Tube-Design | Schneller Zugang und schnellere Kühlung |

| Anpassbare Optionen | Maßgeschneidert für spezifische Anwendungen |

Bereit, Ihre thermische Bearbeitung zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich horizontaler Rohröfen, die für Präzision und Zuverlässigkeit entwickelt wurden. Ob Sie ein Standardmodell für kleine Proben oder eine kundenspezifische Lösung für komplexe Atmosphären benötigen, unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Mehrzonen-Labortiegelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Rolle spielt eine Zirkonoxid (ZrO2)-Auskleidung in einem Rohrofen für Fusionskorrosionstests? Gewährleistung experimenteller Reinheit

- Was ist die Pyrolyse-Methode bei Abfall? Ein Leitfaden zur Umwandlung von Müll in Brennstoff und Chemikalien

- Wie tragen Induktionsheizöfen und Graphittubusheizer zum Syntheseprozess von Aluminiumnitrid bei?

- Welche Rolle spielt ein Hochtemperatur-Rohröfen oder Muffelofen bei der Herstellung von mit Lithiumniobat (LiNbO3) beschichteten Materialien?

- Was ist der Unterschied zwischen einem Rohrofen und einem Kammerofen? Wählen Sie den richtigen Wärmebehandlungsprozess

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Wie wird ein Rohrofen in Hochtemperatur-Korrosionsversuchen für ATF eingesetzt? Simulation von Reaktorsicherheitsszenarien

- Was ist der Hauptzweck der Luftvoroxidation in einem Rohrofen? Optimieren Sie noch heute die Synthese von Nano-Pd-Katalysatoren