Kurz gesagt, Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, bei dem Bauteile sowohl erhöhten Temperaturen als auch hohem, gleichmäßigem Gasdruck ausgesetzt werden. Diese Kombination wird verwendet, um innere Porosität zu eliminieren und die Dichte von Materialien wie Metallen und Keramiken zu erhöhen, wodurch deren mechanische Eigenschaften und Zuverlässigkeit dramatisch verbessert werden.

Der Kernwert von HIP besteht nicht nur in der Formgebung eines Teils, sondern in dessen grundlegender Verbesserung. Es ist ein Sanierungsverfahren, das innere Defekte in Gussteilen schließt, und eine Konsolidierungsmethode, die aus Pulvern vollständig dichte Bauteile erzeugt, wodurch ein Grad an Materialintegrität erreicht wird, der mit anderen Methoden oft unmöglich ist.

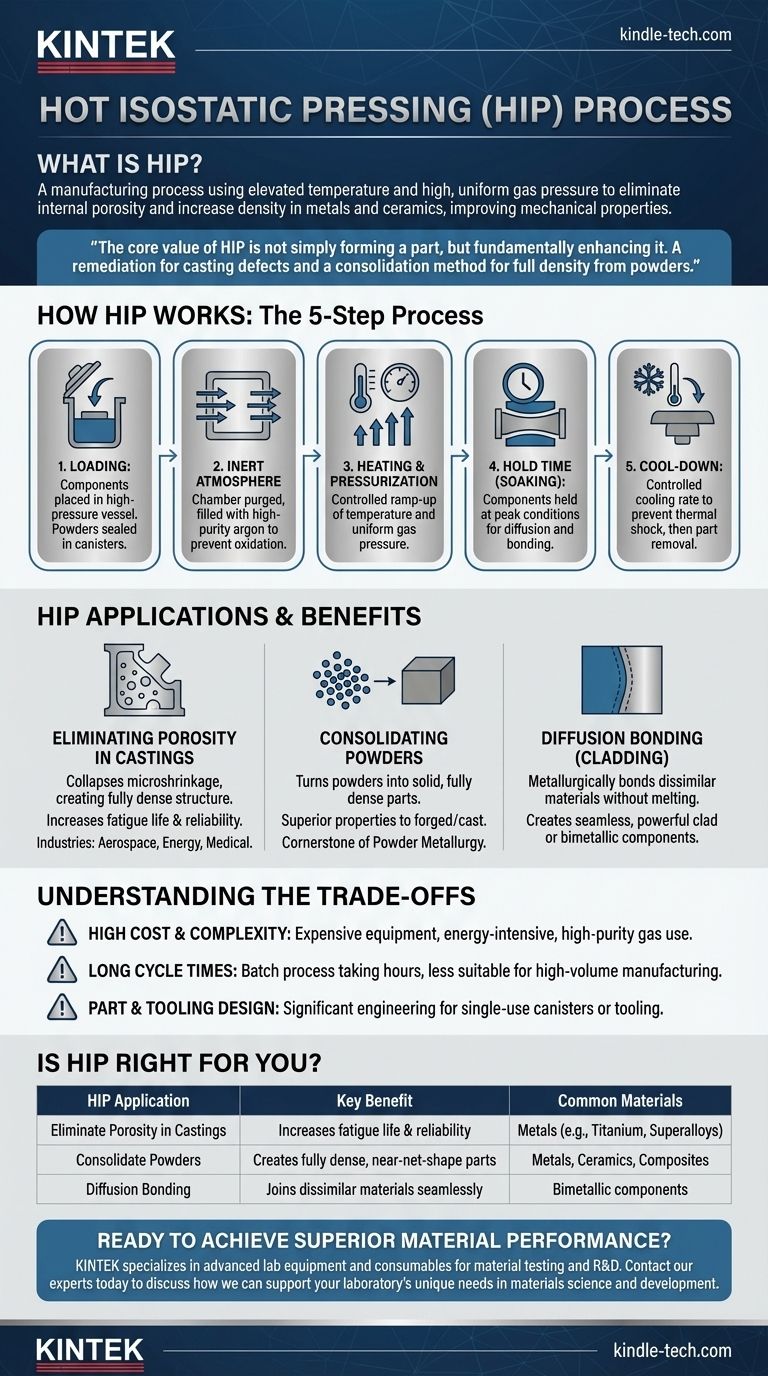

Wie funktioniert Heißisostatisches Pressen?

HIP kombiniert drei kritische Elemente – Wärme, Druck und eine inerte Atmosphäre – in einer streng kontrollierten Umgebung, um die Mikrostruktur eines Materials zum Besseren zu verändern.

Das Kernprinzip: Gleichmäßiger Druck

Der „isostatische“ Teil des Namens ist entscheidend. Im Gegensatz zum Schmieden oder Stanzen, bei denen der Druck aus einer bestimmten Richtung ausgeübt wird, übt HIP einen gleichmäßigen (isostatischen) Druck von allen Seiten gleichzeitig aus.

Dieser hydrostatische Druck wird durch ein Gas übertragen, wodurch sichergestellt wird, dass das Bauteil gleichmäßig gepresst wird. Dieser Druck wirkt auf alle inneren Hohlräume oder Poren, wodurch diese kollabieren und auf mikroskopischer Ebene verschweißt werden.

Der Schritt-für-Schritt-Prozess

Ein typischer HIP-Zyklus wird von computergesteuerten Geräten verwaltet und folgt einer präzisen Abfolge.

-

Beladen: Bauteile werden in einen Hochdruckbehälter gelegt. Zur Konsolidierung von Pulvern wird das Pulver zuerst in eine flexible Form oder einen Metallkanister eingeschlossen, der als druckdichte Barriere dient.

-

Inerte Atmosphäre: Die Kammer wird von Luft gereinigt und mit einem hochreinen Inertgas, meist Argon, gefüllt. Dies verhindert, dass das Material bei hohen Temperaturen oxidiert oder reagiert.

-

Erhitzen und Druckbeaufschlagung: Temperatur und Druck werden kontrolliert erhöht. Die spezifische Temperatur, der Druck und die Dauer werden an das zu verarbeitende Material und das gewünschte Ergebnis angepasst.

-

Haltezeit (Einweichen): Die Bauteile werden für eine festgelegte Zeit bei der Spitzentemperatur und dem Spitzendruck gehalten. Während dieser Phase treten Materialdiffusion und plastische Verformung auf, wodurch innere Poren geschlossen und im Falle von Pulvern die Partikel miteinander verbunden werden.

-

Abkühlen: Der Behälter wird mit einer kontrollierten Rate abgekühlt, um einen Thermoschock der Bauteile zu verhindern. Sobald eine sichere Temperatur und ein sicherer Druck erreicht sind, werden die Teile entnommen.

Welche Probleme löst HIP?

HIP ist keine primäre Formgebungsmethode, sondern ein spezialisiertes Verfahren, das für drei Hauptanwendungen eingesetzt wird. Es wird gewählt, wenn die Leistungs- und Zuverlässigkeitsanforderungen eines Bauteils die Investition rechtfertigen.

Eliminierung von Porosität in Gussteilen

Selbst die fortschrittlichsten Gießverfahren können winzige innere Hohlräume, sogenannte Mikroschrumpfungen, hinterlassen. Obwohl auf der Oberfläche unsichtbar, wirken diese Defekte als Spannungskonzentratoren und können zu vorzeitigem Versagen führen.

HIP lässt diese Hohlräume kollabieren und erzeugt eine vollständig dichte und homogene Mikrostruktur. Dies ist entscheidend für Hochleistungs-Gussteile in Branchen wie Luft- und Raumfahrt, Energie und medizinischen Implantaten.

Konsolidierung von Pulvern

HIP kann Metall-, Keramik- oder Verbundpulver in ein festes, vollständig dichtes Teil umwandeln. Das Pulver wird in einen versiegelten Kanister gegeben, der die Form des Endbauteils hat.

Unter Hitze und Druck verformen sich die Pulverpartikel und diffundieren ineinander, wodurch ein festes Teil mit Eigenschaften entsteht, die denen von geschmiedeten oder gegossenen Äquivalenten überlegen sein können. Dies ist ein Eckpfeiler der modernen Pulvermetallurgie.

Diffusionsbonden (Plattieren)

Das Verfahren kann verwendet werden, um zwei oder mehr verschiedene Materialien metallurgisch miteinander zu verbinden, ohne zu schmelzen oder Füllmetalle zu verwenden.

Durch das direkte In-Kontakt-Bringen unterschiedlicher Materialien im HIP-Behälter fördern die hohe Hitze und der Druck die atomare Diffusion über die Grenzfläche. Dies erzeugt eine starke, nahtlose Verbindung, die die Herstellung von plattierten oder bimetallischen Bauteilen mit einzigartigen Eigenschaftskombinationen ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP ein spezialisiertes Verfahren mit wichtigen Überlegungen. Es ist keine Universallösung für alle Fertigungsherausforderungen.

Hohe Kosten und Komplexität

HIP-Anlagen sind teuer in der Anschaffung und im Betrieb. Der Prozess ist energieintensiv und verbraucht große Mengen an kostspieligem hochreinem Argongas, was eine erhebliche Investition darstellt.

Lange Zykluszeiten

Ein einzelner HIP-Zyklus – einschließlich Beladen, Erhitzen, Halten und Abkühlen – kann viele Stunden dauern. Dies macht es zu einem Batch-Prozess, der weniger für die Massenproduktion mit geringen Kosten geeignet ist als kontinuierliche Methoden.

Teile- und Werkzeugdesign

Für die Pulverkonsolidierung oder das Diffusionsbonden ist ein erheblicher Engineering-Aufwand für die Konstruktion der Kanister oder Werkzeuge erforderlich. Diese Werkzeuge sind oft Einwegartikel, was die Gesamtkosten und die Komplexität des Prozesses erhöht.

Ist Heißisostatisches Pressen für Ihre Anwendung geeignet?

Die Wahl von HIP hängt ganz von Ihrem Endziel für das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung kritischer Gussteile liegt: Verwenden Sie HIP, um innere Porosität zu eliminieren und die Ermüdungslebensdauer und Zuverlässigkeit von Teilen, die in anspruchsvollen Anwendungen in der Luft- und Raumfahrt, Energie oder Medizin eingesetzt werden, dramatisch zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus fortschrittlichen Materialien liegt: Verwenden Sie HIP, um Pulver zu einem vollständig dichten, endkonturnahen Bauteil zu konsolidieren und so die Einschränkungen und den Abfall der traditionellen Bearbeitung aus einem massiven Block zu umgehen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien für extreme Leistung liegt: Verwenden Sie HIP für das Diffusionsbonden, um nahtlose, metallurgisch verbundene Teile zu schaffen, die geschweißten oder gelöteten Baugruppen in korrosiven oder Hochtemperaturumgebungen überlegen sind.

Durch das Verständnis seiner Prinzipien können Sie HIP nicht nur als Fertigungsschritt, sondern als strategisches Werkzeug nutzen, um eine beispiellose Materialleistung zu erzielen.

Zusammenfassungstabelle:

| HIP-Anwendung | Hauptvorteil | Gängige Materialien |

|---|---|---|

| Porosität in Gussteilen eliminieren | Erhöht die Ermüdungslebensdauer und Zuverlässigkeit | Metalle (z.B. Titan, Superlegierungen) |

| Pulver konsolidieren | Erzeugt vollständig dichte, endkonturnahe Teile | Metalle, Keramiken, Verbundwerkstoffe |

| Diffusionsbonden | Verbindet unterschiedliche Materialien nahtlos | Bimetallische Bauteile |

Bereit, eine überragende Materialleistung für Ihre kritischen Komponenten zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialprüfung und F&E in der Pulvermetallurgie und fortschrittlichen Fertigung. Unsere Expertise kann Ihnen helfen, Prozesse wie das Heißisostatische Pressen zu optimieren, um die Zuverlässigkeit und Haltbarkeit Ihrer Produkte zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors in der Materialwissenschaft und -entwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Doppelplatten-Heizpresse für Labor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Erreichen Sie überlegene Materialdichte und Leistung

- Warum ist die präzise Temperaturregelung eines Vakuum-Heißpressungsofens für SiC/Al-Verbundwerkstoffe entscheidend? Optimierung der Bindung

- Welche Rolle spielt ein Vakuum-Heißpressen-Ofen bei Graphit/Kupfer-Verbundwerkstoffen? Meisterung der Verdichtung & hohen Reinheit

- Was sind die Vorteile der Verwendung eines Vakuum-Heizpressenofens für Verbundlaminate?

- Was sind die Vorteile einer Vakuum-Heißpresspresse? Optimieren Sie die Formgebung von TZM-Molybdänlegierungen durch Direktverarbeitung

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpresse (VHP)? Erreichen Sie eine Dichte von über 99 % bei Titanlegierungen

- Warum ist die schnelle Abkühlung einer Heißisostatischen Presse (HIP) für Li4SiO4-Elektrolyte wichtig? Entfesseln Sie Höchstleistung

- Was ist die Funktion von Heißpressausrüstung bei der Herstellung von TlBr-Material? Erzielung von Halbleitern mit hoher Auflösung