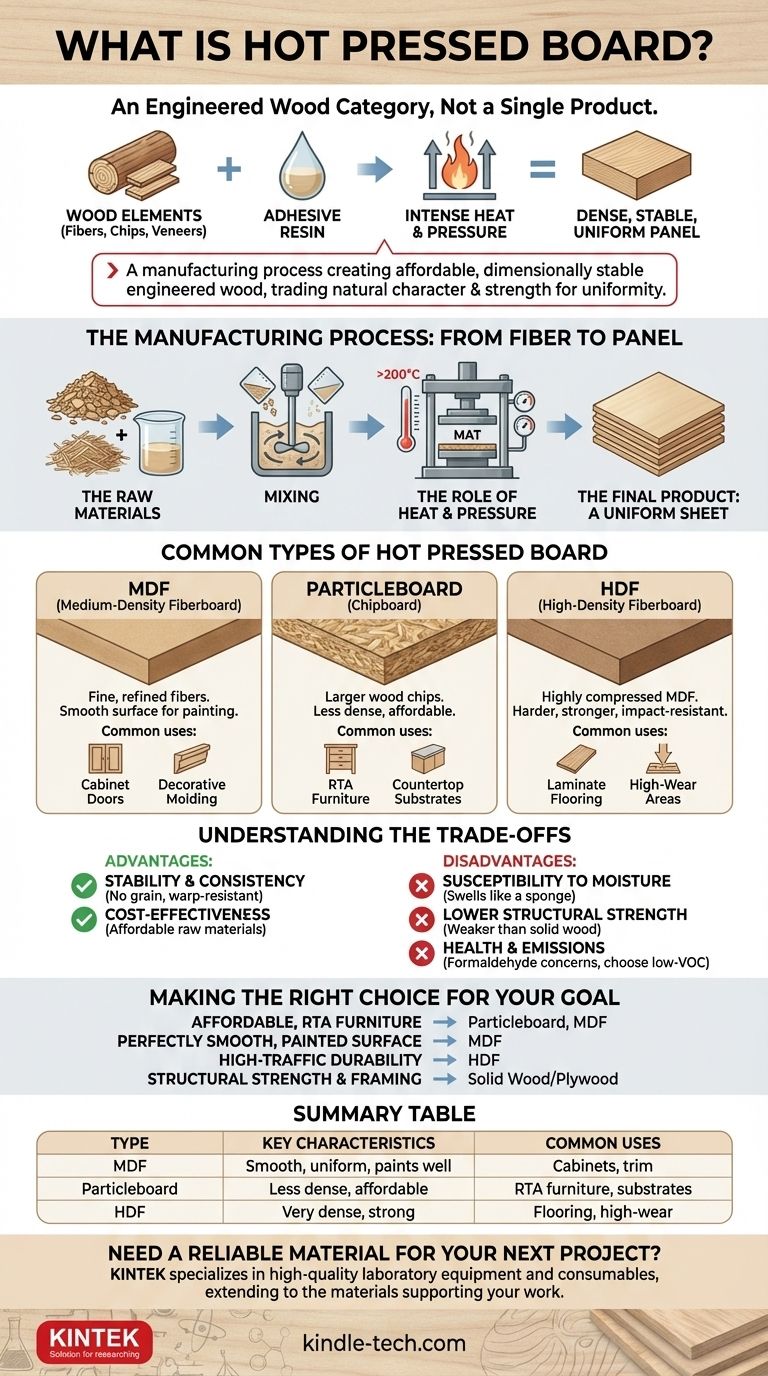

Im Wesentlichen ist "heißgepresste Platte" kein einzelnes Produkt, sondern eine breite Kategorie von Holzwerkstoffen, die durch die Kombination von Holzelementen – wie Fasern, Spänen oder Furnieren – mit einem Klebstoffharz und deren Verschmelzung unter intensiver Hitze und Druck hergestellt werden. Die häufigsten Beispiele, denen Sie begegnen werden, sind mitteldichte Faserplatten (MDF), Spanplatten und hochdichte Faserplatten (HDF). Dieser Herstellungsprozess erzeugt dichte, stabile und gleichmäßige Platten, die frei von den natürlichen Fehlern von Massivholz wie Ästen und Maserung sind.

Der Begriff "heißgepresste Platte" beschreibt den Herstellungsprozess, der zur Herstellung erschwinglicher und dimensionsstabiler Holzwerkstoffplatten verwendet wird. Der zentrale Kompromiss besteht darin, den natürlichen Charakter und die strukturelle Festigkeit von Massivholz zugunsten von Gleichmäßigkeit, Verarbeitbarkeit und niedrigeren Kosten zu opfern.

Der Herstellungsprozess: Von der Faser zur Platte

Das Verständnis, wie diese Platten hergestellt werden, ist entscheidend für das Verständnis ihrer Eigenschaften. Der Prozess verwandelt Holz-Nebenprodukte in ein konsistentes und vorhersagbares Baumaterial.

Die Rohmaterialien

Anstatt ganzes Holz zu verwenden, werden heißgepresste Platten aus den Reststoffen der Holzindustrie hergestellt. Dazu gehören Holzfasern, kleine Späne, Sägemehl oder Hobelspäne. Diese Rohmaterialien werden mit einem Kunstharz vermischt, das als starkes Bindemittel fungiert.

Die Rolle von Hitze und Druck

Diese Mischung wird zu einer großen, flachen "Matte" ausgelegt. Diese Matte wird dann in eine massive hydraulische Presse geleitet. Die Presse übt immensen Druck aus, während sie die Matte gleichzeitig auf hohe Temperaturen, oft über 200 °C (400 °F), erhitzt. Die Hitze aktiviert das Harz, wodurch es aushärtet und die Holzpartikel dauerhaft miteinander verbindet, während der Druck sie zu einer dichten, festen Platte verdichtet.

Das Endprodukt: Eine gleichmäßige Platte

Das Ergebnis ist eine künstliche Platte, die außergewöhnlich flach, stabil und in Dichte und Dicke von Kante zu Kante konsistent ist. Im Gegensatz zu Massivholz hat sie keine Maserungsrichtung, was bedeutet, dass sie sich aufgrund von Feuchtigkeitsänderungen nicht verzieht, verdreht oder spaltet.

Gängige Arten von heißgepressten Platten

Obwohl sie ein Herstellungsprinzip teilen, haben verschiedene Arten von heißgepressten Platten unterschiedliche Eigenschaften und Verwendungszwecke.

MDF (mitteldichte Faserplatte)

MDF wird aus sehr feinen, raffinierten Holzfasern hergestellt. Dies führt zu einer unglaublich glatten, dichten Oberfläche, die sich perfekt zum Lackieren eignet. Sie hat keine Maserung oder Hohlräume, was sie zum bevorzugten Material für Schranktüren, Zierleisten und Möbel macht, die eine makellose lackierte Oberfläche erfordern.

Spanplatte (Chipboard)

Spanplatten werden aus größeren Holzspänen und -partikeln hergestellt. Sie sind weniger dicht und kostengünstiger als MDF. Sie werden häufig in zerlegbaren Möbeln, Küchenarbeitsplatten (als Kern unter einem Laminat) und als Allzwecksubstrat verwendet, wo die Oberflächenglätte weniger kritisch ist.

HDF (hochdichte Faserplatte)

Wie der Name schon sagt, ist HDF eine MDF-Platte, die zu einer noch höheren Dichte komprimiert wurde. Dies macht sie viel härter, stärker und widerstandsfähiger gegen Stöße und Feuchtigkeit. Ihre Hauptanwendung ist als Kernmaterial für hochwertige Laminatböden.

Die Kompromisse verstehen

Heißgepresste Platten sind eine technische Meisterleistung, aber sie bringen im Vergleich zu Massivholz eine klare Reihe von Vor- und Nachteilen mit sich.

Vorteil: Stabilität und Konsistenz

Da sie keine natürliche Maserungsstruktur aufweisen, sind diese Platten dimensionsstabil. Sie dehnen sich sehr wenig aus und ziehen sich sehr wenig zusammen, was sie ideal für große Platten in Möbeln und Schränken macht, wo Verzug ein großes Problem wäre.

Vorteil: Kosteneffizienz

Heißgepresste Platten werden aus Holz-Nebenprodukten und recycelten Materialien hergestellt. Dies macht sie deutlich erschwinglicher als Massivholz einer vergleichbaren Größe.

Nachteil: Anfälligkeit für Feuchtigkeit

Sofern nicht speziell für Feuchtigkeitsbeständigkeit behandelt, wirken Standard-MDF und Spanplatten wie Schwämme. Wassereinwirkung führt dazu, dass sie aufquellen, ihre strukturelle Integrität verlieren und zerbröseln. Der Schaden ist typischerweise irreversibel.

Nachteil: Geringere strukturelle Festigkeit

Obwohl dicht, haben diese Platten nicht die Langfaserfestigkeit von Massivholz. Sie sind bei tragenden Anwendungen schwächer und halten Schrauben nicht so gut, insbesondere wenn Schrauben wiederholt eingesetzt und entfernt werden.

Überlegung: Gesundheit und Emissionen

Die Harze, die zur Bindung der Holzpartikel verwendet werden, insbesondere Harnstoff-Formaldehyd (UF), können im Laufe der Zeit Formaldehydgas freisetzen, das eine flüchtige organische Verbindung (VOC) ist. Die Vorschriften wurden erheblich verschärft, und viele Hersteller bieten jetzt Platten mit geringem VOC-Gehalt oder ohne zugesetztes Harnstoff-Formaldehyd (NAUF) für sensible Anwendungen an.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Materials hängt ausschließlich vom Budget, den Anforderungen an die Oberfläche und den strukturellen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf erschwinglichen, zerlegbaren Möbeln liegt: Spanplatten und MDF sind aus gutem Grund der Standard und bieten ein hervorragendes Preis-Leistungs-Verhältnis und Funktion für die meisten Haushaltsanwendungen.

- Wenn Ihr Hauptaugenmerk auf einer perfekt glatten, lackierten Oberfläche liegt: MDF ist die überlegene Wahl für Schränke, Regale und Verkleidungen aufgrund ihres vollständigen Fehlens von Holzmaserung.

- Wenn Ihr Hauptaugenmerk auf hoher Beanspruchbarkeit wie bei Fußböden liegt: HDF ist das speziell für dieses Maß an Festigkeit und Verschleißfestigkeit entwickelte Material.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit für Rahmen oder Schwerlastprojekte liegt: Massivholz oder Bauholz-Sperrholz bleibt die zuverlässigere und robustere Option.

Letztendlich ermöglicht Ihnen das Verständnis von heißgepressten Platten, sie als eine technische Lösung zu schätzen, die für spezifische moderne Bedürfnisse entwickelt wurde.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Gängige Verwendungszwecke |

|---|---|---|

| MDF | Glatte Oberfläche, gleichmäßig, gut lackierbar | Schränke, lackierte Möbel, Verkleidungen |

| Spanplatte | Weniger dicht, sehr erschwinglich | Zerlegbare Möbel, Arbeitsplatten-Unterlage |

| HDF | Sehr dicht, stark, schlagfest | Laminatböden, Anwendungen mit hoher Beanspruchung |

Benötigen Sie ein zuverlässiges Material für Ihr nächstes Projekt? Das Verständnis der richtigen Art von Holzwerkstoff ist entscheidend, um die perfekte Balance aus Kosten, Haltbarkeit und Oberfläche zu erreichen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, und unser Fachwissen erstreckt sich auch auf die Materialien, die Ihre Arbeit unterstützen. Ob Sie kundenspezifische Labormöbel herstellen oder stabile Substrate für spezielle Anwendungen benötigen, wir können Ihnen helfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die richtigen Lösungen für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.