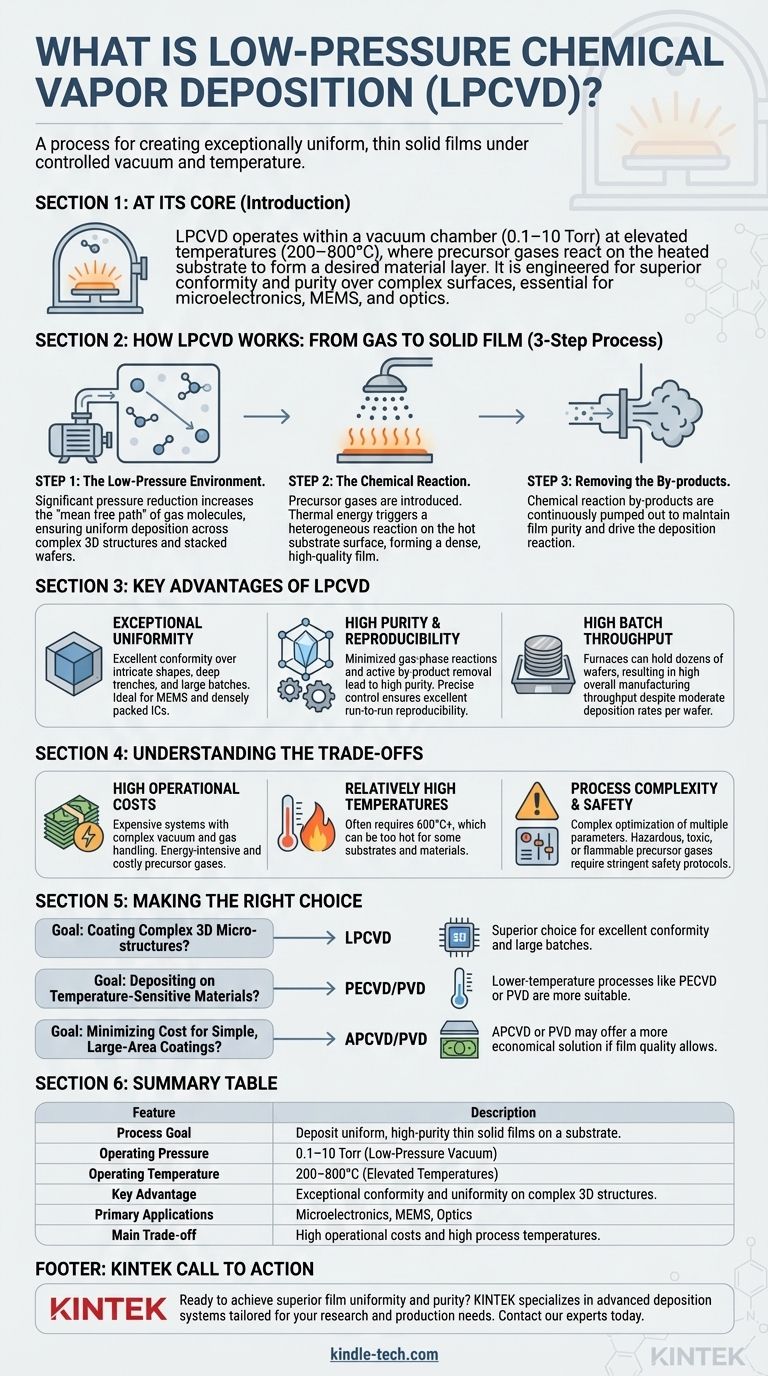

Im Kern ist die Niederdruck-chemische Gasphasenabscheidung (LPCVD) ein Verfahren zur Erzeugung außergewöhnlich gleichmäßiger, dünner Feststoffschichten auf einem Substrat. Sie arbeitet in einer Vakuumkammer bei niedrigen Drücken (typischerweise 0,1–10 Torr) und erhöhten Temperaturen (200–800 °C), wo chemische Precursor-Gase auf der beheizten Substratoberfläche reagieren, um die gewünschte Materialschicht zu bilden.

LPCVD ist nicht nur die Abscheidung einer Schicht; es ist eine spezialisierte Technik, die darauf ausgelegt ist, eine überragende Konformität und Reinheit auf komplexen Oberflächen zu erreichen. Die Niederdruckumgebung ist der entscheidende Faktor, der die hochwertigen Beschichtungen ermöglicht, die für moderne Mikroelektronik, MEMS und Optik unerlässlich sind.

Wie LPCVD funktioniert: Vom Gas zur festen Schicht

Um LPCVD zu verstehen, ist es am besten, es in seine grundlegenden Schritte zu zerlegen. Der Prozess ist eine sorgfältig kontrollierte chemische Reaktion, die in einem Vakuum abläuft.

Die Niederdruckumgebung

Das entscheidende Merkmal von LPCVD ist das Vakuum. Durch die deutliche Reduzierung des Drucks in der Kammer können Gasmoleküle viel weiter reisen, bevor sie miteinander kollidieren.

Diese erhöhte „mittlere freie Weglänge“ stellt sicher, dass sich die Precursor-Gase gleichmäßig auf allen Oberflächen des Substrats ablagern, einschließlich komplexer 3D-Topographien und vertikal gestapelter Wafer.

Die chemische Reaktion

Precursor-Gase, die die Atome des gewünschten Schichtmaterials enthalten, werden in die Kammer geleitet, oft über einen „Duschkopf“ zur gleichmäßigen Verteilung.

Das Substrat selbst wird beheizt. Diese Wärmeenergie löst eine heterogene chemische Reaktion aus, was bedeutet, dass die Reaktion spezifisch auf der heißen Oberfläche des Substrats stattfindet, nicht in der Gasphase. Diese oberflächenspezifische Reaktion ist entscheidend für die Bildung einer dichten, hochwertigen Schicht.

Entfernung der Nebenprodukte

Die chemischen Reaktionen, die die feste Schicht bilden, erzeugen auch gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich von einem Vakuumpumpsystem aus der Kammer entfernt.

Diese ständige Entfernung ist entscheidend für die Aufrechterhaltung der Reinheit der Schicht und die Förderung der Abscheidungsreaktion.

Die Hauptvorteile der LPCVD-Methode

Ingenieure wählen LPCVD, wenn bestimmte Schichteigenschaften nicht verhandelbar sind. Ihre Vorteile sind direkt an die kontrollierte Niederdruckumgebung gebunden.

Außergewöhnliche Schichtgleichmäßigkeit

LPCVD bietet eine ausgezeichnete Konformität oder „Wurfkraft“. Es kann eine Schicht von gleichmäßiger Dicke über komplizierte Formen, in tiefen Gräben und über große Waferchargen hinweg erzeugen.

Diese Fähigkeit macht es unverzichtbar für die Herstellung von Geräten wie mikroelektromechanischen Systemen (MEMS) und dicht gepackten integrierten Schaltkreisen.

Hohe Reinheit und Reproduzierbarkeit

Da Reaktionen in der Gasphase minimiert und Nebenprodukte aktiv entfernt werden, weisen LPCVD-Schichten eine sehr hohe Reinheit auf.

Die Prozessparameter – Temperatur, Druck und Gasfluss – werden präzise gesteuert, was zu einer hervorragenden Reproduzierbarkeit von Durchlauf zu Durchlauf führt, eine kritische Anforderung für die Massenproduktion.

Hoher Batch-Durchsatz

LPCVD-Öfen sind oft so konzipiert, dass sie Dutzende oder sogar Hunderte von Wafern gleichzeitig aufnehmen können, typischerweise vertikal in einem „Boot“ gestapelt.

Obwohl die Abscheidungsrate pro Wafer moderat sein kann, führt die Fähigkeit, eine große Charge gleichzeitig zu verarbeiten, zu einem hohen Gesamtdurchsatz in der Fertigung.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt. Die Stärken von LPCVD werden durch klare und wichtige Kompromisse ausgeglichen, die berücksichtigt werden müssen.

Hohe Betriebskosten

LPCVD-Systeme sind teuer. Sie erfordern hochentwickelte Vakuumpumpen, Hochtemperaturöfen und komplexe Gasversorgungssysteme.

Darüber hinaus ist der Prozess energieintensiv, und die hochreinen Precursor-Gase können sehr kostspielig sein, was zu hohen Gesamtbetriebskosten beiträgt.

Relativ hohe Temperaturen

Der Prozess erfordert oft Temperaturen von 600 °C oder höher. Dies kann für Substrate, die bereits andere Verarbeitungsschritte durchlaufen haben, oder für Materialien wie Polymere, die solche Hitze nicht vertragen, zu heiß sein.

Prozesskomplexität und Sicherheit

Das Erreichen einer reproduzierbaren, hochwertigen Schicht erfordert eine präzise Kontrolle über mehrere interagierende Parameter. Der Prozess kann komplex in der Entwicklung und Optimierung sein.

Zusätzlich sind viele in LPCVD verwendete Precursor-Gase (wie Silan oder Phosphin) gefährlich, toxisch oder brennbar, was strenge Sicherheitsprotokolle und Infrastruktur erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts. LPCVD ist ein leistungsstarkes Werkzeug, aber nur für die richtige Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Mikrostrukturen mit außergewöhnlicher Gleichmäßigkeit liegt: LPCVD ist die überlegene Wahl aufgrund ihrer ausgezeichneten Konformität und der Fähigkeit, große Chargen zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Materialien liegt: Ein Niedertemperaturverfahren wie Plasma-Enhanced CVD (PECVD) oder Physical Vapor Deposition (PVD) wäre eine geeignetere Option.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für einfache, großflächige Beschichtungen liegt: Techniken wie Atmospheric Pressure CVD (APCVD) oder PVD können eine wirtschaftlichere Lösung bieten, vorausgesetzt, ihre Schichtqualität erfüllt Ihre Anforderungen.

Das Verständnis dieser Kernkompromisse ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihren spezifischen technischen und wirtschaftlichen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozessziel | Abscheidung gleichmäßiger, hochreiner dünner Feststoffschichten auf einem Substrat. |

| Betriebsdruck | 0,1–10 Torr (Niederdruckvakuum) |

| Betriebstemperatur | 200–800 °C (Erhöhte Temperaturen) |

| Hauptvorteil | Außergewöhnliche Konformität und Gleichmäßigkeit auf komplexen 3D-Strukturen. |

| Primäre Anwendungen | Mikroelektronik, MEMS, Optik |

| Hauptkompromiss | Hohe Betriebskosten und hohe Prozesstemperaturen. |

Bereit, überragende Schichtgleichmäßigkeit und Reinheit für Ihr Mikroelektronik- oder MEMS-Projekt zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Abscheidungssystemen, die auf Ihre Forschungs- und Produktionsbedürfnisse zugeschnitten sind. Unsere Expertise kann Ihnen helfen, die richtige Technologie zu wählen, um Ihre spezifischen Ziele hinsichtlich Konformität, Durchsatz und Kosten zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten