Im Kern ist die chemische Gasphasenabscheidung bei niedrigem Druck (LPCVD) ein Herstellungsprozess, der zur Erzeugung extrem hochwertiger, gleichmäßiger Dünnschichten auf einem Substrat verwendet wird. Sie arbeitet in einer Vakuumkammer, in die flüchtige Vorläufergase eingeleitet werden und auf einer erhitzten Oberfläche reagieren. Der Zustand des „niedrigen Drucks“ ist der kritische Faktor, der sie auszeichnet und die Erzeugung von Schichten mit außergewöhnlicher Reinheit und Konformität ermöglicht, selbst über komplexen dreidimensionalen Strukturen.

Der zentrale Zweck der Verwendung von niedrigem Druck bei der chemischen Gasphasenabscheidung besteht nicht nur darin, ein Vakuum zu erzeugen, sondern die chemische Reaktionsumgebung präzise zu steuern. Diese Kontrolle ermöglicht es den Gasmolekülen, jede Oberfläche einer Komponente gleichmäßig zu beschichten, eine entscheidende Fähigkeit für die Herstellung moderner Mikroelektronik und Hochleistungsmaterialien.

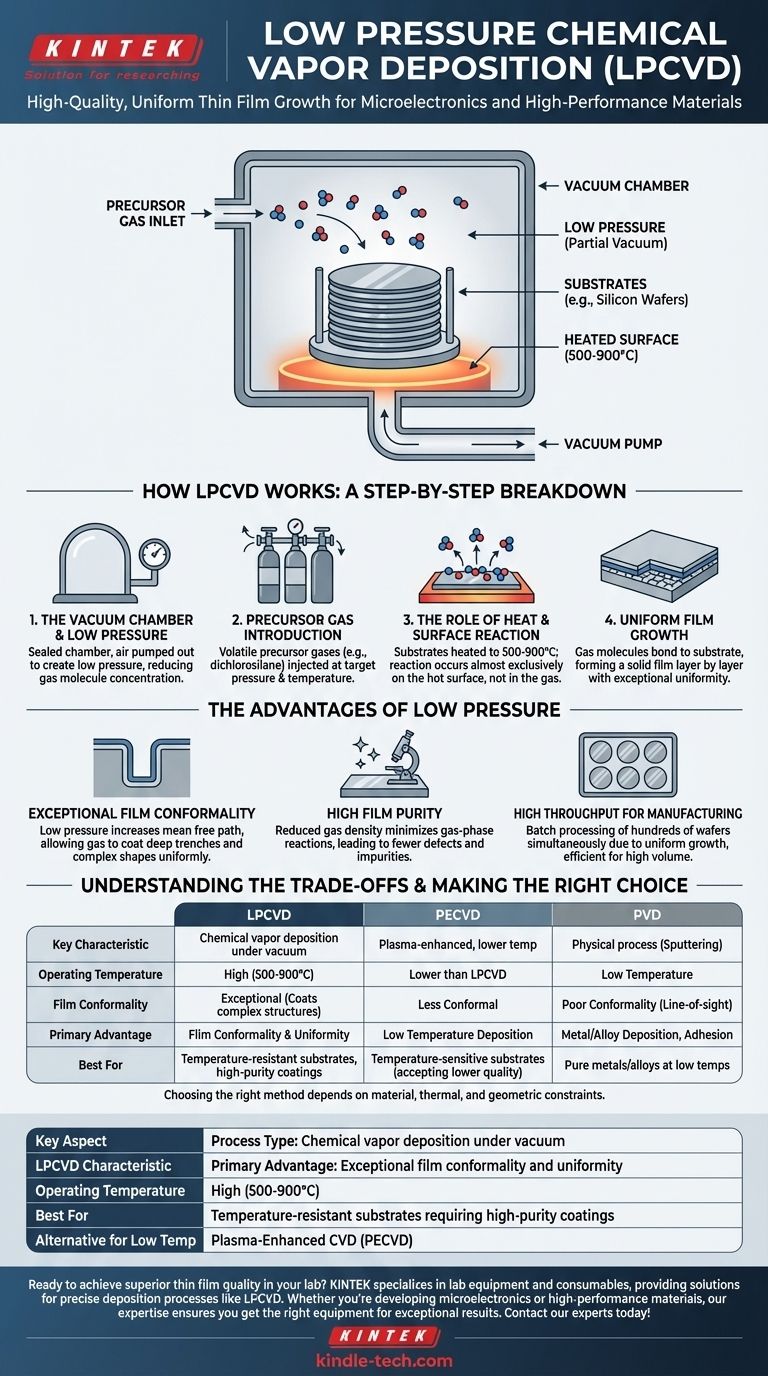

Wie LPCVD funktioniert: Eine schrittweise Aufschlüsselung

LPCVD ist ein oberflächenreaktionsbegrenzter Prozess, was bedeutet, dass das Schichtwachstum durch die chemische Reaktion gesteuert wird, die direkt auf dem Substrat stattfindet, und nicht dadurch, wie schnell Gas zugeführt wird. Dieses Prinzip ist der Schlüssel zu seiner hohen Leistung.

Die Vakuumkammer und der niedrige Druck

Der Prozess beginnt damit, dass Substrate (wie Siliziumwafer) in eine versiegelte Kammer gelegt und die Luft abgesaugt wird, um eine Umgebung mit niedrigem Druck oder Teilvakuum zu erzeugen. Dies verringert die Konzentration aller Gasmoleküle, einschließlich der reaktiven, die später eingeleitet werden.

Einleitung des Vorläufergases

Sobald die Kammer den Ziel-Druck und die Zieltemperatur erreicht hat, werden ein oder mehrere flüchtige Vorläufergase eingespritzt. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige Schicht bestehen wird. Um beispielsweise Siliziumnitrid abzuscheiden, könnten Gase wie Dichlorsilan und Ammoniak verwendet werden.

Die Rolle von Hitze und Oberflächenreaktion

Die Substrate werden auf eine bestimmte, hohe Temperatur (oft 500–900 °C) erhitzt. Diese thermische Energie treibt die chemische Reaktion an. Entscheidend ist, dass die Reaktion fast ausschließlich auf der heißen Substratoberfläche und nicht in der darüber liegenden Gasphase stattfinden soll.

Gleichmäßiges Schichtwachstum

Wenn die Vorläufergasmoleküle auf die heiße Oberfläche treffen, zersetzen sie sich oder reagieren, binden sich an das Substrat und bilden eine feste, stabile Dünnschicht. Da der niedrige Druck es den Gasmolekülen ermöglicht, sich gleichmäßig auszubreiten und alle Bereiche zu erreichen, baut sich die Schicht Schicht für Schicht mit außergewöhnlicher Gleichmäßigkeit auf.

Die Vorteile des niedrigen Drucks

Die Entscheidung für den Betrieb bei niedrigem Druck ist bewusst getroffen und eröffnet mehrere wichtige Vorteile, die bei atmosphärischem Druck nicht erreicht werden können.

Außergewöhnliche Schichtkonformität

Der bedeutendste Vorteil von LPCVD ist seine Fähigkeit, hochgradig konforme Schichten zu erzeugen. Der niedrige Druck erhöht die mittlere freie Weglänge der Gasmoleküle – die durchschnittliche Strecke, die sie zurücklegen, bevor sie mit einem anderen Molekül kollidieren. Dies ermöglicht es ihnen, tief in Gräben, Löcher und um komplexe Formen herum zu diffundieren, bevor sie reagieren, was überall zu einer Schicht gleichmäßiger Dicke führt.

Hohe Schichtreinheit

Durch die Reduzierung der Gesamtdichte des Gases wird die Wahrscheinlichkeit unerwünschter chemischer Reaktionen in der Gasphase (abseits des Substrats) minimiert. Dies verhindert, dass sich winzige Partikel bilden und auf die Schicht fallen, was zu einer Endbeschichtung mit sehr wenigen Defekten oder Verunreinigungen führt.

Hoher Durchsatz für die Fertigung

Da das Schichtwachstum so gleichmäßig ist, können Substrate vertikal und eng beieinander in „Batch“-Öfen gestapelt werden. Dies ermöglicht die gleichzeitige Verarbeitung von Hunderten von Wafern in einem einzigen Durchgang, was LPCVD zu einem wirtschaftlich effizienten Prozess für die Massenfertigung macht.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Die Haupteinschränkung von LPCVD ist eine direkte Folge seines Kernmechanismus.

Die Anforderung hoher Temperaturen

LPCVD ist auf hohe Temperaturen angewiesen, um die Aktivierungsenergie für die chemischen Oberflächenreaktionen bereitzustellen. Dies macht es ungeeignet für die Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Kunststoffen oder auf Halbleiterbauelementen, in die bereits niedrig schmelzende Metalle wie Aluminium integriert sind.

LPCVD im Vergleich zu Plasma-Enhanced CVD (PECVD)

Um die Temperaturbeschränkung zu überwinden, wird häufig Plasma-Enhanced CVD (PECVD) eingesetzt. PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Vorläufergase anregt. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen. Der Kompromiss besteht darin, dass PECVD-Schichten oft weniger dicht, weniger gleichmäßig und andere Eigenschaften aufweisen als ihre Hochtemperatur-LPCVD-Pendants.

LPCVD im Vergleich zu Physical Vapor Deposition (PVD)

Physical Vapor Deposition (PVD), wie Sputtern, ist ein grundlegend anderer Prozess. Es handelt sich um einen physikalischen Prozess mit Sichtverbindung und nicht um einen chemischen. Obwohl PVD bei niedrigen Temperaturen arbeitet und sich hervorragend zur Abscheidung von Metallen und Legierungen eignet, hat es Schwierigkeiten, die hochkonformen Beschichtungen zu erzeugen, die LPCVD so gut beherrscht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtreinheit und Gleichmäßigkeit über komplexen 3D-Strukturen liegt: LPCVD ist der Industriestandard, vorausgesetzt, Ihr Substrat hält den hohen Prozesstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Schicht auf einem temperaturempfindlichen Substrat liegt: PECVD ist die logische Alternative, wobei ein möglicher Kompromiss bei der Schichtqualität im Vergleich zu LPCVD in Kauf genommen wird.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit guter Haftung bei niedrigen Temperaturen liegt: PVD-Methoden wie Sputtern sind im Allgemeinen die überlegene und direktere Wahl.

Letztendlich hängt die Wahl der richtigen Abscheidungstechnologie von einem klaren Verständnis Ihrer Material-, thermischen und geometrischen Randbedingungen ab.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | LPCVD-Merkmal |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung unter Vakuum |

| Hauptvorteil | Außergewöhnliche Schichtkonformität und Gleichmäßigkeit |

| Betriebstemperatur | Hoch (500–900 °C) |

| Am besten geeignet für | Temperaturbeständige Substrate, die hochreine Beschichtungen erfordern |

| Alternative für niedrige Temp. | Plasma-Enhanced CVD (PECVD) |

Sind Sie bereit, überlegene Dünnschichtqualität in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise Abscheidungsprozesse wie LPCVD. Ob Sie Mikroelektronik oder Hochleistungsmaterialien entwickeln, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für außergewöhnliche Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken