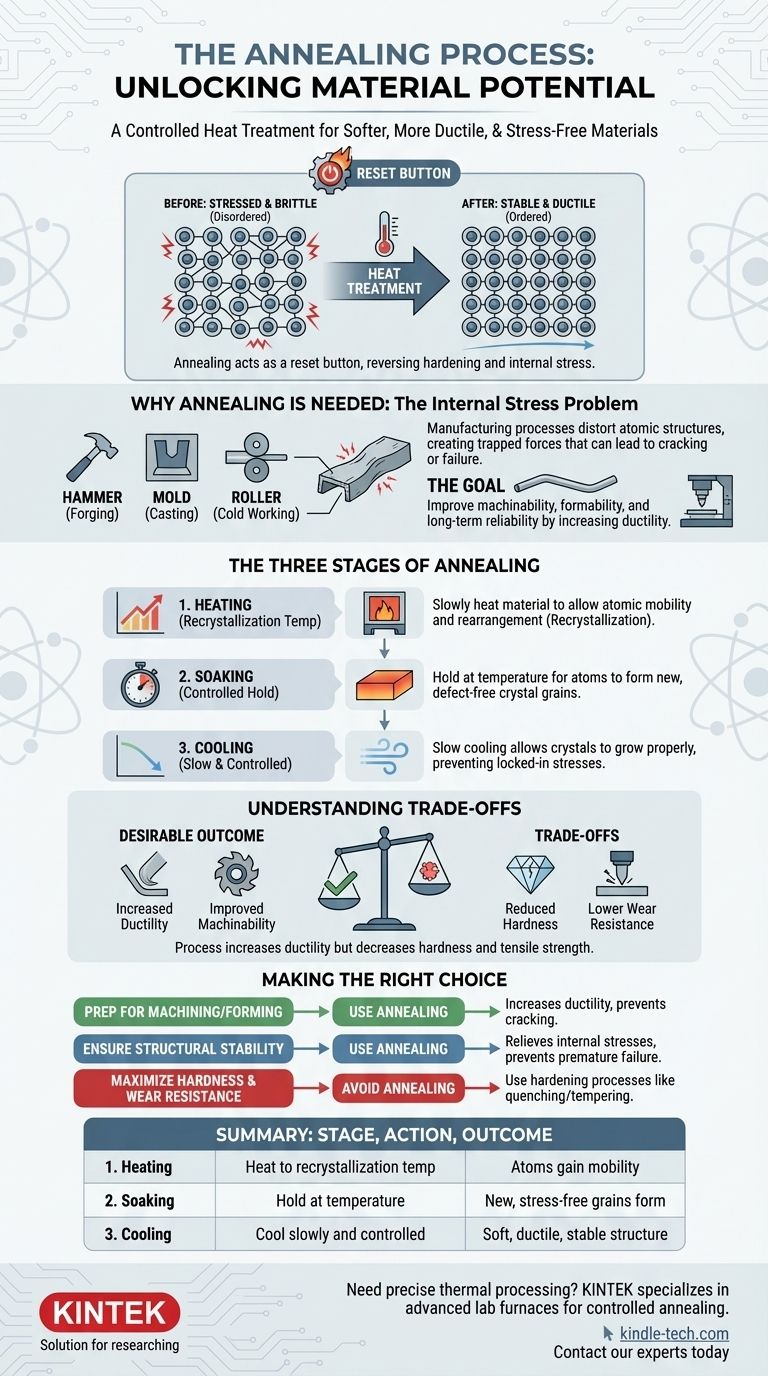

Im Wesentlichen ist Glühen ein Wärmebehandlungsprozess, der verwendet wird, um ein Material, typischerweise ein Metall, weicher, duktiler (leichter formbar) zu machen und innere Spannungen abzubauen. Dabei wird das Material auf eine bestimmte Temperatur erhitzt, für eine gewisse Zeit auf dieser Temperatur gehalten und dann kontrolliert und langsam abgekühlt. Dieser Prozess setzt die innere Struktur des Materials effektiv zurück, wodurch es gleichmäßiger und bearbeitbarer wird.

Glühen wirkt wie ein „Reset-Knopf“ für die innere Struktur eines Materials. Es kehrt die Härtung und Spannung um, die während der Herstellung entstanden sind, und verwandelt ein sprödes, gespanntes Material in ein stabiles, duktiles und leichter bearbeitbares Material.

Warum Materialien geglüht werden müssen: Das Problem der inneren Spannung

Wenn Metalle durch Prozesse wie Gießen (Schmelzmetall in eine Form gießen), Schmieden (Hämmern in Form) oder Kaltverformung (Biegen oder Walzen bei Raumtemperatur) hergestellt werden, werden ihre inneren Kristallstrukturen verzerrt und gespannt.

Die Ursache von Härte und Spannung

Stellen Sie sich die Atome in einem Metall als in einem ordentlichen, regelmäßigen Gitter angeordnet vor. Prozesse wie Biegen oder Hämmern zwingen diese Atome aus ihrer Ausrichtung, wodurch Defekte und Verwicklungen im Gitter entstehen.

Dieser ungeordnete Zustand macht das Material härter und spröder. Er erzeugt auch innere Spannungen – Kräfte, die im Material eingeschlossen sind und ständig an seiner inneren Struktur ziehen und drücken.

Die Gefahren innerer Spannungen

Innere Spannungen sind ein verstecktes Risiko. Ein Bauteil mag perfekt aussehen, aber diese inneren Kräfte können im Laufe der Zeit zu spontanen Rissen oder Brüchen führen, insbesondere wenn es Vibrationen oder Temperaturschwankungen ausgesetzt ist.

Glühen ist die primäre Methode, um diese gefährlichen inneren Spannungen abzubauen und die langfristige Zuverlässigkeit eines Bauteils erheblich zu verbessern.

Das Ziel: Verbesserung der Bearbeitbarkeit

Ein hartes, sprödes Material ist schwer zu bearbeiten, zu biegen oder zu formen, ohne dass es reißt. Durch die Reduzierung der Härte und die Erhöhung der Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) macht das Glühen nachfolgende Fertigungsschritte viel einfacher und vorhersehbarer.

Die drei Phasen des Glühprozesses

Glühen ist nicht einfach nur Erhitzen und Abkühlen; es ist ein präziser, dreistufiger Prozess, der die atomare Struktur des Materials sorgfältig manipuliert.

Phase 1: Erhitzen auf die Rekristallisationstemperatur

Zuerst wird das Material langsam auf eine bestimmte Temperatur erhitzt. Diese Temperatur ist entscheidend – sie ist heiß genug, um den Atomen innerhalb der Kristallstruktur die Bewegung und Neuanordnung zu ermöglichen, ein Prozess, der als Rekristallisation bezeichnet wird.

Entscheidend ist, dass das Material im festen Zustand bleibt. Die Energie der Wärme verleiht den Atomen lediglich genügend Beweglichkeit, um sich aus den gespannten Positionen zu „entwirren“, in die sie während der Herstellung gezwungen wurden.

Phase 2: Halten bei kontrollierter Temperatur

Sobald die Zieltemperatur erreicht ist, wird das Material für eine festgelegte Zeit bei dieser Temperatur „gehalten“ oder „eingeweicht“. Diese Haltezeit gibt den Atomen genügend Zeit, neue, defektfreie und spannungsfreie Kristallkörner zu bilden. Je länger das Halten, desto gleichmäßiger wird die resultierende Struktur.

Phase 3: Langsames und kontrolliertes Abkühlen

Dies ist wohl die kritischste Phase. Das Material muss sehr langsam abgekühlt werden. Würde es zu schnell abgekühlt (ein Prozess, der als Abschrecken bekannt ist), würden die Spannungen wieder in die Struktur eingeschlossen, was den Zweck des Glühens zunichtemachen würde.

Langsames Abkühlen ermöglicht es den neu gebildeten, geordneten Kristallen, richtig zu wachsen, was zu einer weichen, duktilen und intern stabilen Mikrostruktur führt.

Die Kompromisse verstehen

Obwohl Glühen sehr vorteilhaft ist, ist es ein Werkzeug für einen bestimmten Zweck, und seine Auswirkungen beinhalten klare Kompromisse. Das primäre Ergebnis ist ein weicheres, duktileres Material.

Reduzierte Härte und Festigkeit

Glühen reduziert absichtlich die Härte und Zugfestigkeit eines Materials. Dies ist wünschenswert zur Verbesserung der Bearbeitbarkeit und Umformbarkeit, macht das Endprodukt jedoch weniger widerstandsfähig gegen Verschleiß, Abrieb und Verformung unter Last.

Erhöhte Duktilität vs. Verschleißfestigkeit

Der Prozess schafft einen Kompromiss zwischen Duktilität und Härte. Ein geglühtes Teil lässt sich leicht biegen und formen, verschleißt aber schneller als ein gehärtetes Teil. Die Wahl hängt vollständig von der endgültigen Anwendung des Bauteils ab.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung des Glühens hängt vollständig davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für die Bearbeitung oder Kaltverformung vorzubereiten: Glühen ist ein wesentlicher Schritt, um die Duktilität zu erhöhen und zu verhindern, dass das Material während der Herstellung reißt.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine langfristige strukturelle Stabilität zu gewährleisten: Glühen ist entscheidend, um innere Spannungen abzubauen, die durch Prozesse wie Schweißen oder Gießen verursacht werden, und so vorzeitiges Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Härte und Verschleißfestigkeit für ein Endprodukt zu maximieren: Glühen ist das Gegenteil dessen, was Sie benötigen; stattdessen würden Sie einen Härteprozess wie Abschrecken und Anlassen verwenden.

Letztendlich ermöglicht Glühen eine präzise Kontrolle über den inneren Zustand eines Materials und verwandelt es von gespannt und spröde in stabil und bearbeitbar.

Zusammenfassungstabelle:

| Glühphase | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| 1. Erhitzen | Auf Rekristallisationstemperatur erhitzen | Atome gewinnen Beweglichkeit zur Neuanordnung |

| 2. Halten | Bei Temperatur halten | Neue, spannungsfreie Kristallkörner bilden sich |

| 3. Abkühlen | Langsam und kontrolliert abkühlen | Weiche, duktile und stabile Struktur wird erreicht |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Öfen, die ideal für kontrollierte Glühprozesse sind. Egal, ob Sie neue Legierungen entwickeln, Proben für Tests vorbereiten oder die Zuverlässigkeit Ihrer Komponenten sicherstellen, unsere Lösungen bieten die gleichmäßige Erwärmung und präzise Temperaturkontrolle, die für erfolgreiche Ergebnisse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialwissenschafts- und Wärmebehandlungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre