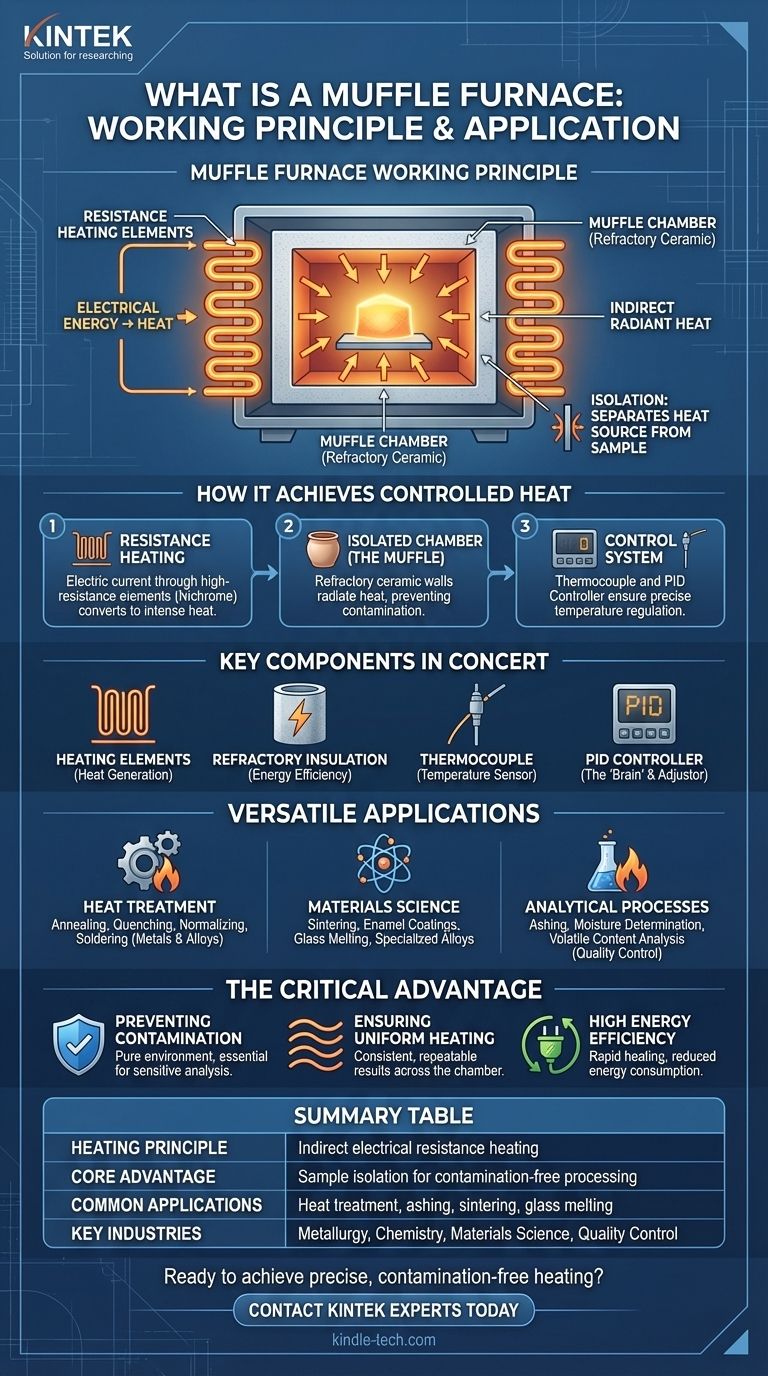

Im Kern ist ein Muffelofen ein Hochtemperaturofen, der Materialien in einer isolierten Kammer erhitzt. Sein Funktionsprinzip basiert auf indirekter Erwärmung: Elektrische Energie wird durch Widerstandsheizelemente in intensive Wärme umgewandelt, die diese Wärme dann in die Kammer abstrahlt. Dieses Design trennt das zu erhitzende Material absichtlich von den Heizelementen, um Kontamination zu verhindern und eine hochkontrollierte thermische Umgebung zu gewährleisten.

Die wichtigste Erkenntnis ist, dass der Wert eines Muffelofens aus seiner Isolation resultiert. Durch die Schaffung einer „Muffel“ oder Barriere zwischen der Wärmequelle und der Probe liefert er reine, gleichmäßige Hochtemperaturen, die für empfindliche Prozesse in der Metallurgie, Chemie und Materialwissenschaft unerlässlich sind.

Wie ein Muffelofen eine kontrollierte Hitze erreicht

Der Betrieb eines Muffelofens ist ein koordiniertes Zusammenspiel von drei Hauptsystemen: dem Heizsystem, der Isolierkammer und dem Steuerungssystem.

Das Prinzip der indirekten elektrischen Beheizung

Die Wärmequelle in einem modernen Muffelofen ist rein elektrisch. Er arbeitet nach dem Prinzip der Widerstandsheizung, manchmal auch Joulesche Erwärmung genannt.

Ein elektrischer Strom wird durch hochohmige Heizelemente geleitet, die oft aus Materialien wie Nichrom bestehen. Wenn der Strom auf diesen Widerstand trifft, wird elektrische Energie effizient direkt in thermische Energie umgewandelt, wodurch die Elemente rotglühend werden.

Die Rolle der Muffelkammer

Dies ist das bestimmende Merkmal des Ofens. Die Heizelemente kommen nicht direkt mit dem zu bearbeitenden Material in Kontakt.

Stattdessen erhitzen die Elemente die Wände einer abgedichteten Innenkammer, bekannt als die Muffel. Diese Kammer besteht aus feuerfestem (hitzebeständigem) Keramikmaterial. Die Kammerwände strahlen dann die Wärme gleichmäßig nach innen ab und erwärmen die Probe durch Strahlung und Konvektion.

Diese Trennung ist entscheidend. Sie isoliert die Probe von potenziellen Verbrennungsprodukten, die in einem gasbefeuerter Ofen vorhanden wären, und gewährleistet so die Prozessreinheit.

Wichtige Komponenten, die zusammenarbeiten

Mehrere Komponenten müssen zusammenarbeiten, um eine präzise und effiziente Erwärmung zu gewährleisten.

- Heizelemente: Wandeln Elektrizität in Wärme um.

- Feuerfeste Isolierung: Eine dicke Isolierschicht umgibt die Muffelkammer, verhindert Wärmeverlust und macht den Ofen sehr energieeffizient.

- Thermoelement: Ein Temperatursensor im Inneren der Kammer, der Echtzeit-Temperaturrückmeldungen liefert.

- PID-Regler: Das „Gehirn“ des Ofens. Er empfängt Daten vom Thermoelement und passt die Leistung der Heizelemente präzise an, um die gewünschte Temperatur beizubehalten oder einem bestimmten Heizprogramm zu folgen.

Ein vielseitiges Werkzeug in verschiedenen Branchen

Die Fähigkeit, hohe, unbelastete Temperaturen zu erzeugen, macht den Muffelofen für eine Vielzahl von wissenschaftlichen und industriellen Anwendungen unverzichtbar.

Wärmebehandlung von Metallen und Legierungen

Dies ist eine Hauptanwendung, bei der eine präzise Temperaturkontrolle entscheidend ist, um die physikalischen Eigenschaften eines Metalls zu verändern.

Zu den gängigen Verfahren gehören Glühen (Erweichen des Metalls), Abschrecken (Härten), Normalisieren (Feinjustierung der Korngrößenstruktur) und Hochtemperaturlöten.

Materialwissenschaft und Produktion

Muffelöfen sind zentral für die Entwicklung und Herstellung fortschrittlicher Materialien.

Sie werden zum Sintern von Keramiken und Pulvermetallen (Verschmelzen von Partikeln durch Hitze), zum Aufbringen von Emailleüberzügen auf Metall, zum Schmelzen von Glas und zur Herstellung spezialisierter Legierungen verwendet.

Analyse- und Qualitätskontrollprozesse

Im Labor ist der Ofen ein Standardwerkzeug zur Probenvorbereitung und -analyse.

Die häufigste Anwendung ist das Veraschen, bei dem organische Substanzen durch Verbrennen entfernt werden, um den nicht brennbaren Aschegehalt einer Probe zu bestimmen. Er wird auch zur Bestimmung des Feuchtigkeits- und flüchtigen Gehalts in Materialien wie Kohle, Biomasse und Lebensmitteln verwendet.

Der entscheidende Vorteil: Isolation und Reinheit

Im Gegensatz zu einem einfachen Ofen basiert das Design eines Muffelofens auf einem Kernvorteil: der Schaffung einer reinen Heizumgebung.

Verhinderung von Kontamination

Durch die Trennung der Probe von der direkten Wärmequelle garantiert der Ofen, dass keine Fremdstoffe von den Heizelementen die Probe kontaminieren können. Dies ist in der analytischen Chemie, der medizinischen Probenvorbereitung und der Halbleiterforschung nicht verhandelbar.

Gewährleistung einer gleichmäßigen Erwärmung

Da die gesamte Kammer Wärme nach innen abstrahlt, wird die Probe von allen Seiten gleichmäßig erwärmt. Diese Gleichmäßigkeit eliminiert Hot Spots und gewährleistet konsistente, reproduzierbare Ergebnisse, was sowohl für die metallurgische Behandlung als auch für die chemische Analyse entscheidend ist.

Erzielung hoher Energieeffizienz

Die Kombination aus direkter Energieumwandlung (elektrisch zu thermisch) und starker Isolierung ermöglicht es dem Ofen, hohe Temperaturen schnell zu erreichen und diese bei minimalem Energieverbrauch aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung bestimmt die wichtigsten Merkmale des Ofens.

- Wenn Ihr Hauptaugenmerk auf metallurgischen Prozessen liegt: Ihre Priorität liegt auf präziser Temperaturprogrammierung, einschließlich kontrollierter Aufheizraten und Haltezeiten für Prozesse wie das Glühen.

- Wenn Ihr Hauptaugenmerk auf analytischen Tests (z. B. Veraschen) liegt: Sie benötigen außergewöhnliche Temperaturgenauigkeit und Gleichmäßigkeit in der gesamten Kammer, um sicherzustellen, dass Ihre Ergebnisse gültig und reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf Materialforschung (z. B. Sintern) liegt: Sie benötigen einen Ofen, der in der Lage ist, die höchstmöglichen Temperaturen zu erreichen und diese über längere Zeiträume aufrechtzuerhalten.

Das Verständnis des Prinzips der isolierten Erwärmung ist der Schlüssel zur Nutzung des Muffelofens für präzise und kontaminationsfreie Ergebnisse in jeder Anwendung.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Heizprinzip | Indirekte elektrische Widerstandsheizung |

| Kernvorteil | Probenisolation für kontaminationsfreie Verarbeitung |

| Häufige Anwendungen | Wärmebehandlung, Veraschen, Sintern, Glasschmelzen |

| Schlüsselindustrien | Metallurgie, Chemie, Materialwissenschaft, Qualitätskontrolle |

Bereit für präzise, kontaminationsfreie Erwärmung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen für Anwendungen wie Wärmebehandlung, Veraschen und Sintern. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für überlegene Temperaturkontrolle und reproduzierbare Ergebnisse erhalten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist es wichtig, Stahl zu härten? Um überlegene Festigkeit und Verschleißfestigkeit zu erzielen

- Wofür werden Muffelöfen verwendet? Erreichen Sie reine, hochtemperaturfähige Prozesse

- Was sind die Vorteile eines Muffelofens? Erreichen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion

- Welche Heizmethoden gibt es im Labor? Wählen Sie das richtige Werkzeug für sichere und präzise Ergebnisse