Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein ausgeklügeltes Vakuum-Beschichtungsverfahren. Dabei wird ein festes Material in einen Dampf umgewandelt, der dann durch ein Vakuum strömt und auf einem Zielobjekt kondensiert, wodurch eine extrem dünne, aber hochbeständige Schicht entsteht. Diese Technik ermöglicht die Erzeugung von Hochleistungsbeschichtungen auf atomarer Ebene.

Die entscheidende Erkenntnis ist, dass PVD nicht nur das Auftragen einer Farbschicht ist; es ist ein Atom-für-Atom-Konstruktionsprozess, der die Oberflächeneigenschaften eines Materials – wie Härte, Verschleißfestigkeit und Farbe – auf Weisen verbessert, die mit traditionellen Methoden oft unmöglich sind.

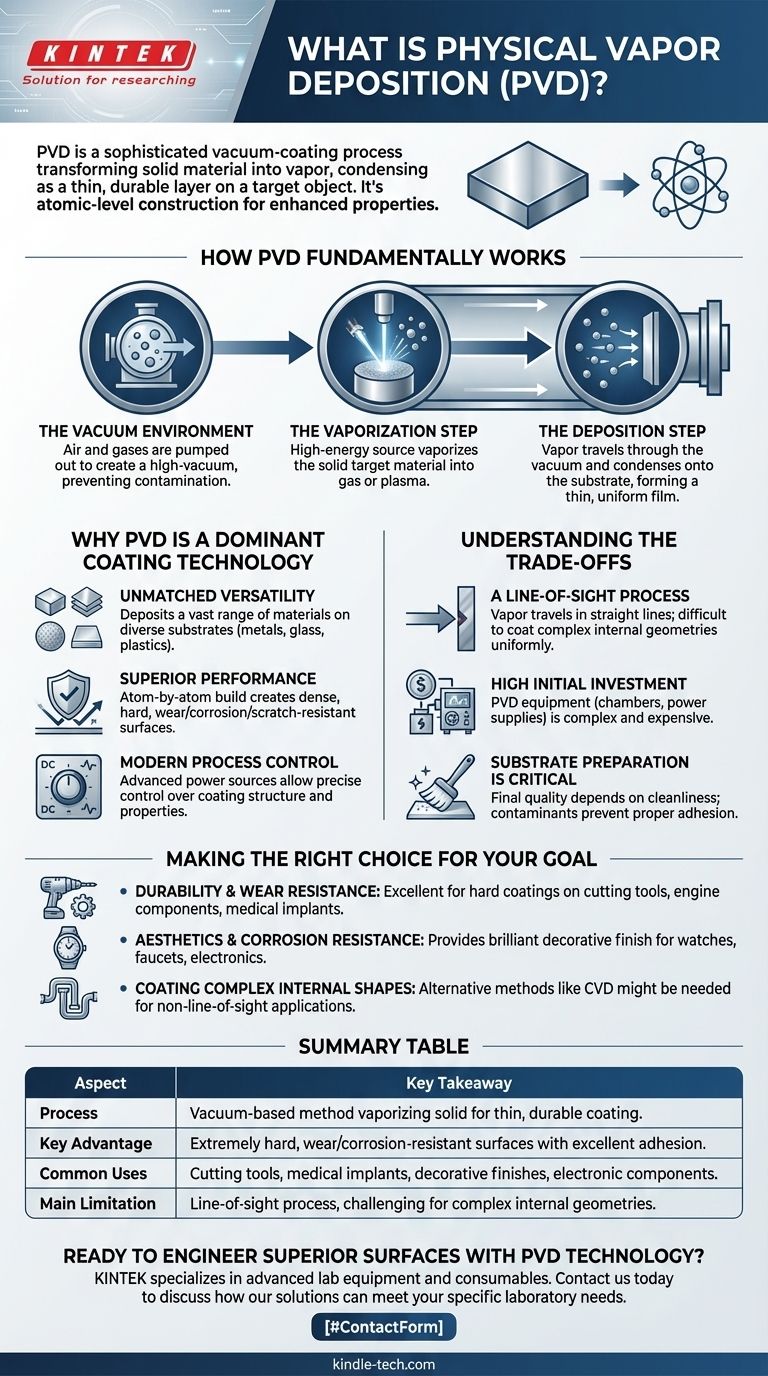

Wie PVD grundsätzlich funktioniert

Der PVD-Prozess lässt sich in drei wesentliche Phasen unterteilen, die alle in einer Hochvakuumkammer stattfinden. Diese kontrollierte Umgebung ist entscheidend für die Qualität der endgültigen Beschichtung.

Die Vakuumumgebung

Zuerst werden die gesamte Luft und andere Gase aus der Abscheidungskammer gepumpt, um ein Vakuum zu erzeugen. Dieser Schritt ist unerlässlich, da er verhindert, dass unerwünschte Atome die Beschichtung kontaminieren oder den Weg des Dampfes stören.

Der Verdampfungsschritt

Als Nächstes wird eine hochenergetische Quelle, wie ein Lichtbogen oder ein Elektronenstrahl, auf das feste Beschichtungsmaterial (bekannt als „Target“) gerichtet. Diese intensive Energie verdampft das Target, setzt seine Atome frei und verwandelt den Feststoff direkt in ein Gas oder Plasma.

Der Abscheidungsschritt

Die verdampften Atome bewegen sich dann durch die Vakuumkammer und kondensieren auf dem Substrat (dem zu beschichtenden Objekt), das oft elektrisch geladen wird, um den Dampf anzuziehen. Dies führt zu einem dünnen, stark haftenden und gleichmäßigen Film, der sich mit der Oberfläche verbindet.

Warum PVD eine dominante Beschichtungstechnologie ist

Der Einsatz von PVD hat sich rasant entwickelt, da seine einzigartigen Eigenschaften erhebliche Vorteile gegenüber älteren Beschichtungsverfahren wie Galvanisieren oder Lackieren bieten.

Unübertroffene Vielseitigkeit

PVD kann eine Vielzahl von Materialien abscheiden, darunter Metalle, Legierungen und Keramiken. Dies ermöglicht den Einsatz auf einer ebenso breiten Palette von Substraten, von Metallen und Glas bis hin zu Kunststoffen.

Überragende Leistung

Da die Beschichtung Atom für Atom aufgebaut wird, sind PVD-Schichten unglaublich dicht, hart und stark mit dem Substrat verbunden. Dies schafft Oberflächen, die hochbeständig gegen Verschleiß, Korrosion und Kratzer sind.

Moderne Prozesskontrolle

In den letzten Jahrzehnten hat sich die plasmaunterstützte PVD (PAPVD) mit fortschrittlichen Stromquellen wie Gleichstrom (DC), Hochfrequenz (RF) und gepulstem Plasma weiterentwickelt. Diese Technologien ermöglichen Ingenieuren eine präzise Kontrolle über die Struktur und Eigenschaften der Beschichtung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend, um sie effektiv einzusetzen und kostspielige Fehler zu vermeiden.

Ein Sichtlinienprozess

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es sehr schwierig, komplexe interne Geometrien oder die Rückseiten von Objekten ohne umfangreiche Rotation gleichmäßig zu beschichten.

Hohe Anfangsinvestition

PVD-Anlagen – einschließlich Vakuumkammern, Hochspannungsnetzteilen und Steuerungssystemen – sind komplex und teuer. Dies macht die anfänglichen Kapitalkosten zu einem wichtigen Faktor.

Substratvorbereitung ist entscheidend

Die endgültige Qualität einer PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung der Substratoberfläche ab. Jegliche Verunreinigungen, Öle oder Oxide verhindern eine ordnungsgemäße Haftung und können zu einem Versagen der Beschichtung führen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD der richtige Ansatz ist, sollten Sie das Hauptziel Ihrer Oberflächenbehandlung berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für das Auftragen harter Beschichtungen auf Schneidwerkzeuge, Motorkomponenten und medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Korrosionsbeständigkeit liegt: PVD bietet eine dünne, haltbare und brillante dekorative Oberfläche für Produkte wie Uhren, Armaturen und elektronische Geräte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenformen liegt: Möglicherweise müssen Sie alternative Methoden wie die chemische Gasphasenabscheidung (CVD) untersuchen, die nicht die gleiche Sichtlinienbegrenzung aufweist.

Durch die Kontrolle von Materialien auf atomarer Ebene ermöglicht PVD die Entwicklung von Oberflächen für optimale Leistung und Langlebigkeit.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Ein vakuumbasiertes Verfahren, das ein festes Material verdampft, um eine dünne, haltbare Beschichtung auf einem Substrat zu erzeugen. |

| Hauptvorteil | Erzeugt extrem harte, verschleißfeste und korrosionsbeständige Oberflächen mit ausgezeichneter Haftung. |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, dekorative Oberflächen (Uhren, Armaturen) und elektronische Komponenten. |

| Haupteinschränkung | Ein Sichtlinienprozess, der die gleichmäßige Beschichtung komplexer interner Geometrien erschwert. |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaft und Oberflächentechnik. Egal, ob Sie Beschichtungen der nächsten Generation entwickeln oder zuverlässige Lösungen für Ihre Forschung und Entwicklung benötigen, unsere Expertise kann Ihnen helfen, präzise und dauerhafte Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen