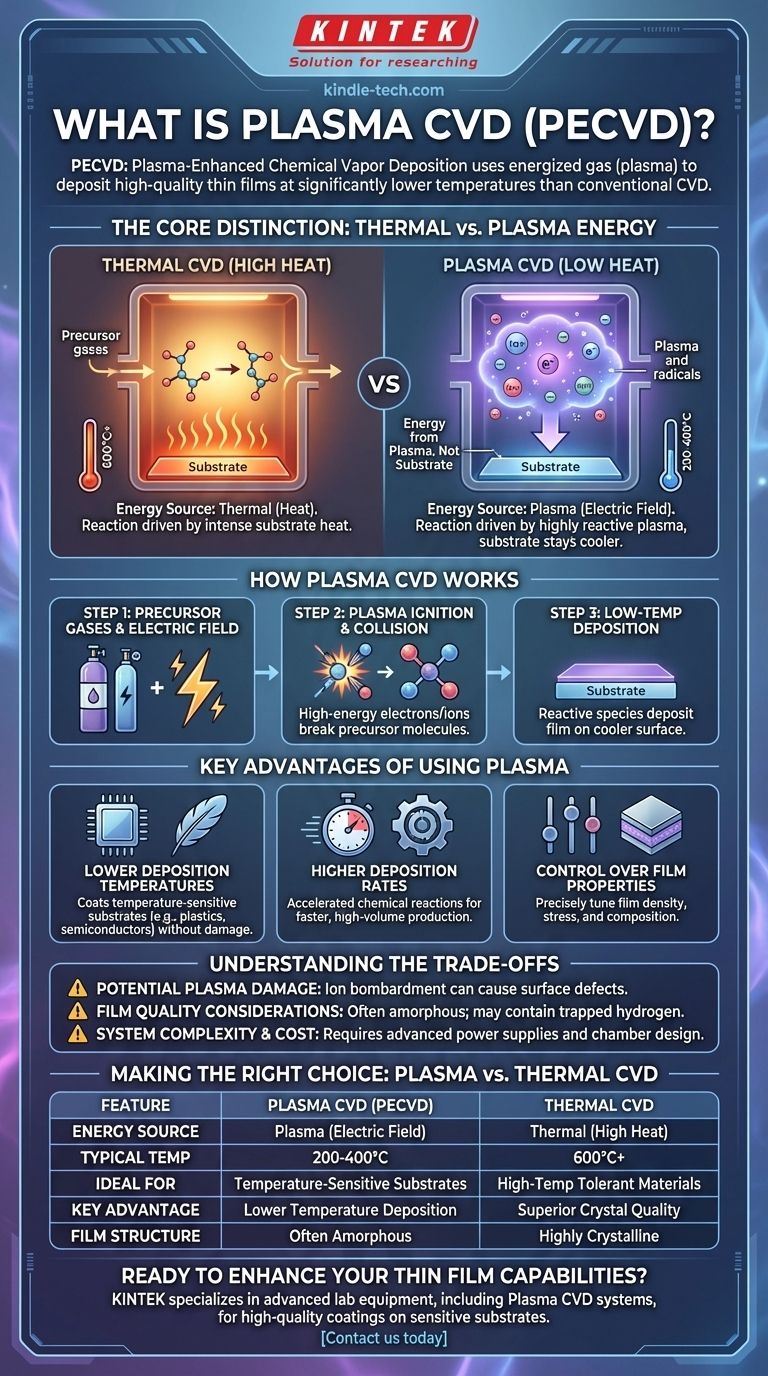

Kurz gesagt, die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist ein Verfahren, das Plasma – ein angeregtes Gas – nutzt, um hochwertige Dünnschichten auf einer Oberfläche abzuscheiden. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, um die chemischen Reaktionen anzutreiben, kann PECVD diese Reaktionen bei viel niedrigeren Temperaturen durchführen. Dies macht es ideal für die Beschichtung von Materialien, die intensiver Hitze nicht standhalten.

Der Kernunterschied liegt in der Energiequelle. Während herkömmliches CVD thermische Energie (Hitze) nutzt, um Vorläufergase zu zersetzen, nutzt PECVD die Energie eines Plasmas. Dieser grundlegende Wandel ermöglicht die Abscheidung von Filmen bei deutlich niedrigeren Temperaturen und erweitert den Bereich möglicher Anwendungen.

Von thermisch zu Plasma: Der Kernunterschied

Um Plasma-CVD zu verstehen, müssen wir zunächst den Prozess verstehen, den es verbessert. Der Schlüsselunterschied liegt darin, wie die notwendige Reaktionsenergie in das System eingebracht wird.

Die Grundlage: Wie Standard-CVD funktioniert

Herkömmliches CVD ist ein thermisch angetriebener Prozess. Gasförmige chemische Vorläufer werden in eine Reaktionskammer eingebracht, wo sie mit einem erhitzten Substrat in Kontakt kommen, oft bei Temperaturen von 600 °C oder höher.

Diese intensive Hitze liefert die Energie, die benötigt wird, um chemische Bindungen aufzubrechen und eine Reaktion auszulösen, die einen festen, dünnen Film auf der Oberfläche des Substrats abscheidet. Die verbleibenden gasförmigen Nebenprodukte werden dann aus der Kammer abgeführt.

Einführung von Plasma: Eine neue Energiequelle

Plasma wird oft als der „vierte Aggregatzustand“ bezeichnet. Es ist ein Gas, das typischerweise durch ein starkes elektrisches oder magnetisches Feld so angeregt wird, dass seine Atome ionisiert werden.

Dies erzeugt eine hochreaktive Umgebung, die mit einer Mischung aus Ionen, Elektronen, Radikalen und neutralen Molekülen gefüllt ist. Diese energetische „Suppe“ kann ihre Energie weitaus effizienter auf andere Moleküle übertragen als reine Hitze.

Wie die Plasma-unterstützte CVD (PECVD) funktioniert

Bei einem PECVD-Prozess wird ein elektrisches Feld auf die Vorläufergase in der Kammer angelegt, wodurch ein Plasma gezündet wird. Die energiereichen Elektronen und Ionen im Plasma kollidieren mit den Molekülen des Vorläufergases.

Diese Kollisionen spalten die Vorläufermoleküle auf und erzeugen die reaktiven Spezies, die für die Abscheidung erforderlich sind. Da die Energie vom Plasma und nicht vom Substrat stammt, kann das Substrat bei einer viel niedrigeren Temperatur (z. B. 200–400 °C) bleiben und dennoch einen hochwertigen Film erzielen.

Wesentliche Vorteile der Verwendung von Plasma

Die Nutzung von Plasma als Energiequelle bringt mehrere entscheidende Vorteile mit sich, die PECVD zu einem Eckpfeiler der modernen Fertigung machen.

Niedrigere Abscheidungstemperaturen

Dies ist der bedeutendste Vorteil. Die Fähigkeit, Filme ohne hohe Hitze abzuscheiden, ermöglicht die Beschichtung temperatursensibler Substrate. Dazu gehören Kunststoffe, fertiggestellte Halbleiterwafer mit empfindlichen Transistoren oder organische Materialien, die bei herkömmlichen CVD-Temperaturen zerstört würden.

Höhere Abscheidungsraten

Die hochreaktive Natur des Plasmas kann die chemischen Reaktionen, die für das Filmwachstum verantwortlich sind, erheblich beschleunigen. Dies führt oft zu schnelleren Abscheidungsraten im Vergleich zu anderen Niedertemperaturverfahren, was ein großer Vorteil für die volumenstarke industrielle Produktion ist.

Kontrolle über die Filmeigenschaften

Durch sorgfältige Abstimmung der Plasma-Parameter – wie Leistung, Frequenz und Gasdruck – können Ingenieure die Eigenschaften des resultierenden Films präzise beeinflussen. Dies ermöglicht eine Feinabstimmung der Dichte, der inneren Spannung und der chemischen Zusammensetzung eines Films, um spezifische Leistungsanforderungen zu erfüllen.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Es bringt spezifische Kompromisse mit sich, die berücksichtigt werden müssen.

Mögliche Plasmaschäden

Die energiereichen Ionen, die die Reaktion antreiben, können auch die Substratoberfläche physisch bombardieren. Dieses Ionenbombardement kann manchmal Defekte oder Schäden im Substrat oder im wachsenden Film verursachen, was für hochsensible elektronische Bauteile inakzeptabel sein kann.

Überlegungen zur Filmqualität

PECVD-Filme sind oft amorph oder weisen eine andere Kristallstruktur auf als Filme, die durch Hochtemperatur-Thermisches CVD gewachsen sind, welche stark kristallin sein können. Sie können auch eingeschlossenen Wasserstoff aus den Vorläufergasen enthalten, was elektrische oder optische Eigenschaften beeinflussen kann.

Systemkomplexität und Kosten

PECVD-Reaktoren sind komplexer als ihre thermischen Gegenstücke. Sie erfordern HF- oder DC-Netzteile, Impedanzanpassungsnetzwerke und ausgefeiltere Kammerdesigns, um ein stabiles Plasma zu erzeugen und aufrechtzuerhalten, was sowohl die Anfangskosten als auch die betriebliche Komplexität erhöht.

Die richtige Wahl treffen: Plasma vs. Thermisches CVD

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kristallqualität und Reinheit des Films liegt: Standard-Hochtemperatur-Thermisches CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperatursensiblen Substrat liegt: Plasma-CVD (PECVD) ist die definitive Lösung, die eine hochwertige Filmdeposition ermöglicht, ohne thermische Schäden zu verursachen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei moderaten Temperaturen liegt: Plasma-CVD kann schnellere Abscheidungsraten bieten als andere Niedertemperaturverfahren und ist somit ideal für die industrielle Fertigung von Artikeln wie Solarzellen oder Schutzbeschichtungen.

Letztendlich ist das Verständnis der Rolle des Plasmas als alternative Energiequelle der Schlüssel zur Auswahl der richtigen Abscheidungsstrategie für Ihr spezifisches Material und Ziel.

Zusammenfassungstabelle:

| Merkmal | Plasma-CVD (PECVD) | Thermisches CVD |

|---|---|---|

| Energiequelle | Plasma (elektrisches Feld) | Thermisch (hohe Hitze) |

| Typische Temperatur | 200–400 °C | 600 °C+ |

| Ideal für | Temperatursensible Substrate | Hochtemperaturtolerante Materialien |

| Hauptvorteil | Abscheidung bei niedrigerer Temperatur | Überlegene Kristallqualität |

| Filmstruktur | Oft amorph | Stark kristallin |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Plasma-CVD-Systemen, um Ihnen zu helfen, hochwertige Beschichtungen selbst auf den empfindlichsten Substraten zu erzielen. Ob Sie mit Halbleitern, Polymeren oder fortschrittlichen Materialien arbeiten, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise in Laborgeräten und Verbrauchsmaterialien Ihre innovativen Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung