Im Kern ist das Plasma-Sputtern eine physikalische Gasphasenabscheidungs-(PVD)-Technik, die zur Erzeugung außergewöhnlich dünner und gleichmäßiger Schichten auf einer Oberfläche verwendet wird. Der Prozess funktioniert, indem ein Quellmaterial, bekannt als Target, mit energiereichen Ionen aus einem Plasma beschossen wird. Diese Kollision stößt physikalisch Atome aus dem Target heraus oder „sputtert“ sie, die dann durch ein Vakuum wandern und sich auf ein Substrat abscheiden, wodurch die gewünschte Beschichtung entsteht.

Sputtern lässt sich am besten als eine Form des Sandstrahlens auf atomarer Ebene verstehen. Im Gegensatz zu chemischen Prozessen beruht es auf reinem physikalischem Impulsübertrag, was die Abscheidung einer breiten Palette von Materialien mit hoher Präzision und starker Haftung ermöglicht.

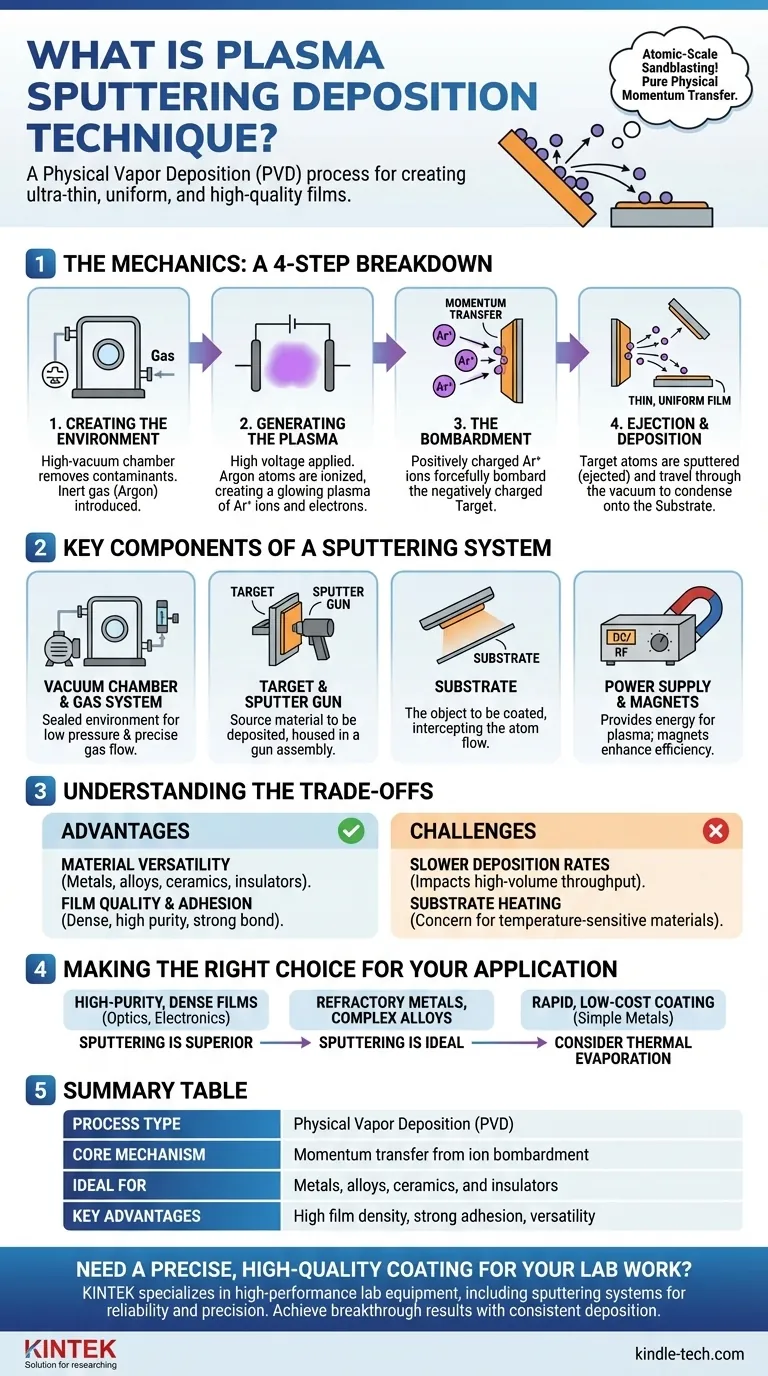

Die Mechanik des Plasma-Sputterns: Eine schrittweise Aufschlüsselung

Um das Sputtern wirklich zu verstehen, ist es wichtig, sich die Abfolge der Ereignisse vorzustellen, die in der Vakuumkammer ablaufen. Der gesamte Prozess ist eine sorgfältig kontrollierte, physikgetriebene Kettenreaktion.

Schritt 1: Schaffung der Umgebung

Der Prozess beginnt damit, dass das Substrat (das zu beschichtende Objekt) und das Target-Material in eine Hochvakuumanlage gebracht werden. Dieses Vakuum ist entscheidend, um Luft und andere Verunreinigungen zu entfernen, die die Reinheit der Schicht beeinträchtigen könnten.

Sobald ein Vakuum erreicht ist, wird eine kleine Menge eines Inertgases, fast immer Argon, in die Kammer eingeleitet.

Schritt 2: Erzeugung des Plasmas

In der Kammer wird eine hohe Spannung angelegt, wobei das Target-Material als Kathode (negative Elektrode) fungiert. Dieses starke elektrische Feld regt das Argon-Gas an und entreißt den Argonatomen Elektronen.

Dadurch entsteht ein Plasma, ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 3: Der Beschuss

Die positiv geladenen Argonionen werden kraftvoll in Richtung des negativ geladenen Targets beschleunigt.

Sie kollidieren mit enormer Energie auf der Oberfläche des Targets. Dies ist keine chemische Reaktion, sondern ein reiner Impulsübertrag, ähnlich wie ein Spielball, der auf ein Billard-Rack trifft.

Schritt 4: Ausstoß und Abscheidung

Die Kraft des Ionenbeschusses reicht aus, um Atome aus dem Target-Material herauszulösen. Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum.

Wenn diese Atome das Substrat erreichen, kondensieren sie auf dessen Oberfläche und bilden allmählich einen dünnen, gleichmäßigen und sehr dichten Film.

Schlüsselkomponenten eines Sputter-Systems

Jedes Sputter-System stützt sich auf einige Kernkomponenten, die zusammenarbeiten, um eine kontrollierte Abscheidung zu erreichen.

Das Target und die Sputter-Kanone

Das Target ist eine Platte aus dem Material, das abgeschieden werden soll. Es ist die Quelle der Beschichtungsatome und befindet sich in einer Baugruppe, die als Sputter-Kanone bezeichnet wird.

Das Substrat

Das Substrat ist das Teil oder Material, das beschichtet wird. Es ist so positioniert, dass es den Strom der vom Target ausgestoßenen Atome abfängt.

Die Vakuumkammer und das Gassystem

Diese abgedichtete Kammer bietet die notwendige Umgebung mit niedrigem Druck. Ein spezielles System steuert den präzisen Fluss von Argon-Gas in die Kammer.

Das Netzteil und die Magnete

Ein Hochspannungs-DC- oder HF-Netzteil liefert die Energie, um das Plasma zu erzeugen und aufrechtzuerhalten. Viele moderne Systeme verwenden außerdem starke Magnete hinter dem Target, um das Plasma einzuschließen, was die Effizienz des Ionenbeschusses und die Abscheidungsrate erhöht.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Materialvielfalt

Da es sich um einen physikalischen und keinen chemischen Prozess handelt, kann das Sputtern fast jedes Material abscheiden, einschließlich Metalle, Legierungen, Keramiken und Isolatoren (unter Verwendung von HF-Leistung). Es eignet sich hervorragend zur Abscheidung komplexer Legierungen, wobei deren ursprüngliche Zusammensetzung erhalten bleibt.

Vorteil: Filmqualität und Haftung

Sputter-Atome treffen mit erheblicher kinetischer Energie auf das Substrat auf. Dies führt zu Filmen, die extrem dicht sind, nur wenige Verunreinigungen aufweisen und eine sehr starke Haftung auf dem Substrat zeigen.

Herausforderung: Langsamere Abscheidungsraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Dies kann den Durchsatz bei großvolumigen, kostengünstigen Anwendungen beeinträchtigen.

Herausforderung: Substraterwärmung

Der ständige Energiebeschuss durch Plasma und kondensierende Atome kann das Substrat erwärmen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Die richtige Wahl für Ihre Anwendung treffen

Sputtern ist ein Präzisionswerkzeug. Seine Eignung hängt vollständig von Ihrem Endziel für die dünne Schicht ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten für Optik oder Elektronik liegt: Sputtern ist aufgrund seiner außergewöhnlichen Kontrolle über Dicke, Gleichmäßigkeit und Filmstruktur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von feuerfesten Metallen oder komplexen Legierungen liegt: Sputtern ist ideal, da es das Target-Material ohne Änderung seiner chemischen Stöchiometrie auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung einfacher Metalle liegt: Sie sollten die thermische Verdampfung in Betracht ziehen, da diese für weniger anspruchsvolle Anwendungen höhere Abscheidungsraten bieten kann.

Indem Sie die physikalischen Prinzipien verstehen, können Sie das Plasma-Sputtern effektiv nutzen, um Materialien mit Präzision auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertrag durch Ionenbeschuss |

| Ideal für | Metalle, Legierungen, Keramiken und Isolatoren |

| Hauptvorteile | Hohe Filmdichte, starke Haftung, Materialvielfalt |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, verschleißfeste Schichten |

Benötigen Sie eine präzise, hochwertige Beschichtung für Ihre Laborarbeit?

Die Plasma-Sputterabscheidung ist der Goldstandard für die Herstellung ultradünner, gleichmäßiger Schichten mit außergewöhnlicher Haftung und Reinheit. Ob Sie fortschrittliche Elektronik, langlebige optische Beschichtungen oder spezialisierte verschleißfeste Oberflächen entwickeln – die richtige Ausrüstung ist entscheidend für Ihren Erfolg.

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Sputter-Systemen, die auf Zuverlässigkeit und Präzision ausgelegt sind. Unsere Lösungen helfen Forschern und Ingenieuren wie Ihnen, Durchbrüche mit konsistenter, wiederholbarer Abscheidung zu erzielen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für die Anforderungen Ihres Labors zu finden.

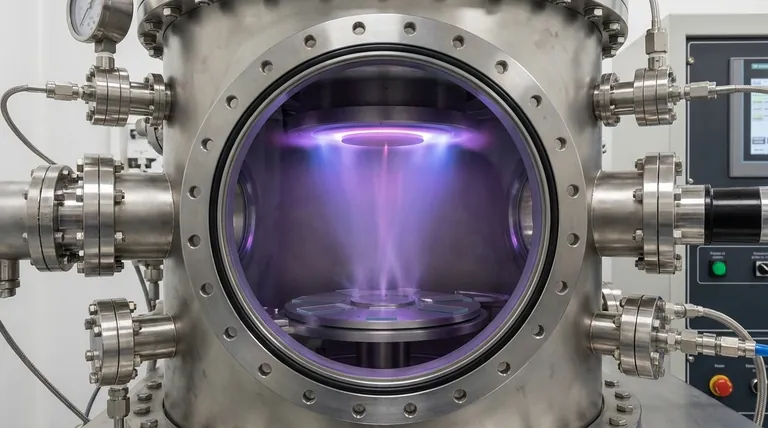

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen