Kurz gesagt, die drucklose Verdichtung ist eine Reihe von Techniken, die verwendet werden, um dichte Objekte aus Metall- oder Keramikpulvern zu formen, ohne hohe äußere mechanische Kräfte anzuwenden. Anstatt das Pulver in einer Form zu pressen, verlassen sich diese Methoden auf Prinzipien wie Vibration, Flüssigkeitssuspension oder kontrollierte Partikelgrößenverteilung, um das Pulver dazu zu bringen, sich selbst in einer dichten Anordnung zu packen, bevor es durch Sintern miteinander verschmolzen wird.

Die zentrale Idee hinter der drucklosen Verdichtung ist die Erzielung einer hohen Dichte durch intelligente Partikelanordnung anstelle von roher Gewalt. Der Erfolg hängt entscheidend von der Kontrolle der Pulvereigenschaften ab, insbesondere der Mischung der Partikelgrößen, um den Leerraum zu minimieren.

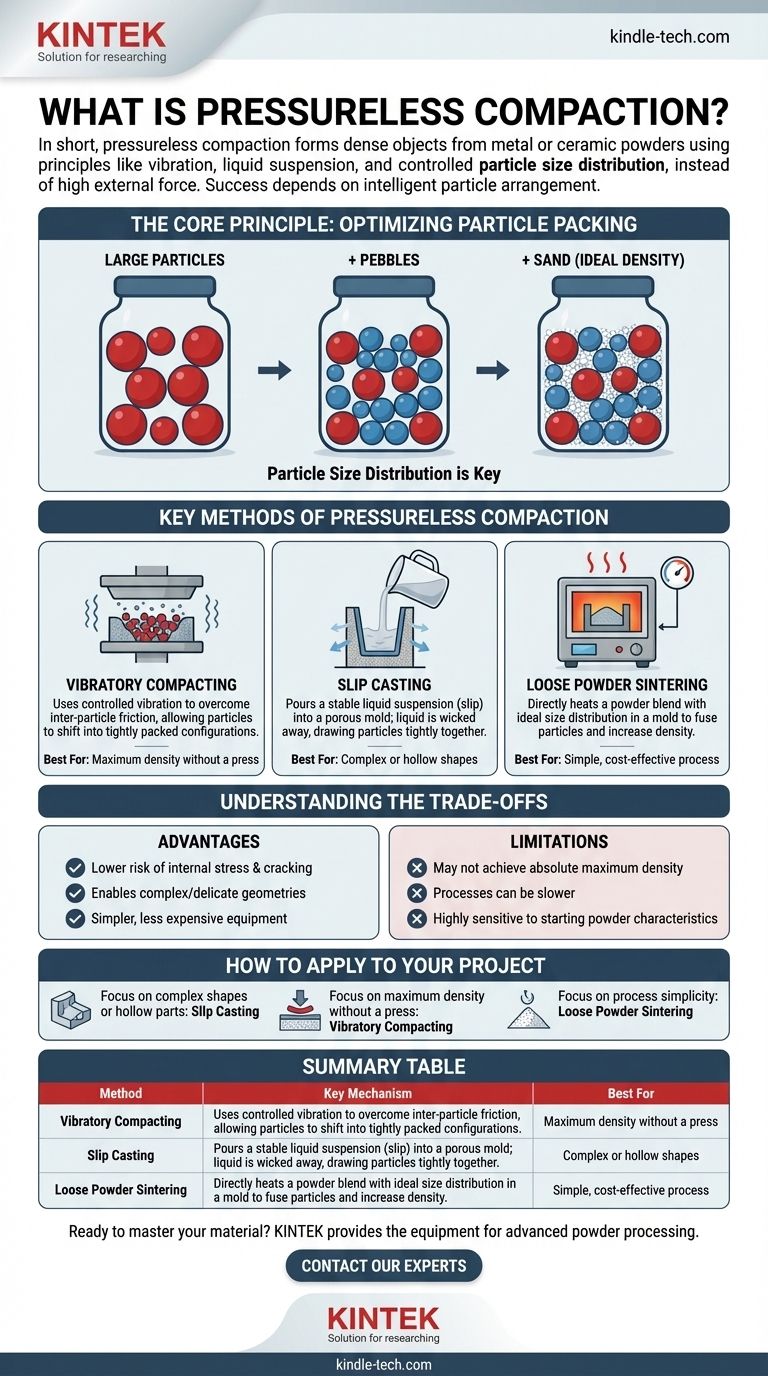

Das Kernprinzip: Optimierung der Partikelpackung

Die traditionelle Verdichtung verwendet immense Drücke, um Pulverpartikel zusammenzupressen, sie zu zerdrücken und die Zwischenräume zwischen ihnen zu reduzieren. Drucklose Methoden erzielen ein ähnliches Ergebnis durch subtilere Mittel.

Die Bedeutung der Partikelgrößenverteilung

Der wichtigste Einzelfaktor ist die Größenverteilung der Pulverpartikel. Ein Pulver, das aus gleichmäßig großen Kugeln besteht, kann sich nur bis zu einer bestimmten Dichte packen und hinterlässt signifikanten Leerraum (interstitielle Hohlräume) zwischen ihnen.

Durch die Verwendung einer sorgfältig konstruierten Mischung aus großen, mittleren und kleinen Partikeln können die kleineren Partikel die Lücken füllen, die zwischen den größeren zurückbleiben. Dies erhöht die „Schüttdichte“ oder Packungsdichte des losen Pulvers drastisch, noch bevor es erhitzt wird.

Eine Analogie: Ein Glas voller Steine

Stellen Sie sich vor, Sie füllen ein Glasgefäß mit großen Steinen. Sie werden viele große Lücken sehen. Um den Inhalt dichter zu machen, drücken Sie die Steine nicht fester; Sie gießen kleinere Kieselsteine hinein, die die Lücken füllen. Um die Dichte weiter zu erhöhen, fügen Sie Sand hinzu, der die noch kleineren Lücken zwischen den Kieselsteinen füllt. Dies ist genau das Prinzip hinter der drucklosen Verdichtung.

Wichtige Methoden der drucklosen Verdichtung

Das Referenzmaterial verweist auf drei Hauptmethoden, die das Prinzip der Partikelpackung auf einzigartige Weise nutzen.

Vibrationsverdichtung

Bei dieser Methode wird eine Form mit einer Pulvermischung gefüllt, die eine optimierte Partikelgrößenverteilung aufweist. Die gesamte Form wird dann kontrollierten Vibrationen ausgesetzt.

Diese Vibration liefert die notwendige Energie, um die Reibung zwischen den Partikeln zu überwinden, wodurch sich die Partikel verschieben und in ihrer dichtesten Konfiguration absetzen können. Die kleineren Partikel arbeiten sich auf natürliche Weise in die Lücken zwischen den größeren ein.

Schlickergießen (Slip Casting)

Beim Schlickergießen wird eine stabile Flüssigsuspension des Pulvers, bekannt als Schlicker, hergestellt. Dieser Schlicker wird in eine poröse Form gegossen, die typischerweise aus Gips besteht.

Die poröse Form entzieht dem Schlicker durch Kapillarwirkung die Flüssigkeit. Während die Flüssigkeit herausgesaugt wird, werden die Pulverpartikel fest gegen die Formwand und aneinander gezogen, was zu einem dichten, gleichmäßig gepackten „grünen“ Teil führt, das entnommen und gesintert werden kann.

Sintern von losem Pulver

Dies ist die direkteste Methode. Ein Pulver mit idealer Größenverteilung wird einfach ohne jegliche Druckanwendung in eine Form oder ein Tiegelgefäß gegeben.

Die gesamte Anordnung wird dann zum Sintern in einen Ofen erhitzt. Obwohl die Anfangsdichte bei anderen Methoden geringer ist, kann eine gut konzipierte Pulvermischung immer noch hohe Enddichten erreichen, wenn die Partikel miteinander verschmelzen und das Bauteil während des Erhitzungsprozesses schrumpft.

Verständnis der Kompromisse

Die Wahl einer drucklosen Methode erfordert das Verständnis ihrer spezifischen Vorteile und Einschränkungen im Vergleich zur traditionellen Hochdruckverdichtung.

Die Hauptvorteile

Der Hauptvorteil ist die Vermeidung von hohem Druck, was zu mehreren Vorteilen führt. Es besteht ein geringeres Risiko für innere Spannungen und Rissbildung im Endteil. Es ermöglicht auch die Herstellung von komplexeren oder filigraneren Geometrien, die in einer starren Form nicht herstellbar wären. Schließlich sind die erforderlichen Geräte oft einfacher und kostengünstiger als große industrielle Pressen.

Potenzielle Einschränkungen

Drucklose Techniken erreichen möglicherweise nicht die absolut maximalen Dichten, die mit extremer isostatischer Pressung möglich sind. Die Prozesse können langsamer sein und sind stark von den Eigenschaften des Ausgangspulvers abhängig. Die Erzielung konsistenter Ergebnisse erfordert erhebliches Fachwissen in der Materialwissenschaft, um Partikelgröße, Form und Verteilung zu kontrollieren.

Anwendung auf Ihr Projekt

Die beste Methode hängt vollständig von den spezifischen Anforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder Hohlkörper liegt: Das Schlickergießen ist aufgrund der Verwendung eines flüssigen Mediums und einer Form die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte ohne Presse liegt: Die Vibrationsverdichtung mit einer akribisch optimierten Pulvermischung ist Ihre effektivste Option.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung für einfache Geometrien liegt: Das Sintern von losem Pulver kann ein gangbarer und kostengünstiger Weg sein, vorausgesetzt, Sie können die anfängliche Pulverpackung kontrollieren.

Letztendlich geht es bei der Beherrschung der drucklosen Verdichtung darum, Ihr Material vom ersten Partikel an zu kontrollieren.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Am besten geeignet für |

|---|---|---|

| Vibrationsverdichtung | Verwendung von Vibration zum Packen der Partikel | Maximale Dichte ohne Presse |

| Schlickergießen | Flüssigsuspension in poröser Form | Komplexe oder Hohlformen |

| Sintern von losem Pulver | Direktes Erhitzen von Pulver in einer Form | Einfacher, kostengünstiger Prozess |

Bereit, Ihr Material vom ersten Partikel an zu beherrschen?

Techniken der drucklosen Verdichtung erfordern eine präzise Kontrolle der Pulvereigenschaften, um hochdichte, komplexe Teile herzustellen. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Pulververarbeitung und das Sintern erforderlich sind.

Ob Sie neue Materialien entwickeln oder Ihren Herstellungsprozess optimieren, unsere Expertise kann Ihnen helfen, konsistente und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Projekte zur drucklosen Verdichtung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vibrationssiebmaschine Trockensieb Dreidimensionales Vibrationssieb

Andere fragen auch

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver