Kurz gesagt, drucklos gesintertes Siliziumkarbid (SSiC) ist eine Hochleistungskeramik. Es wird hergestellt, indem ein extrem reines, ultrafeines Siliziumkarbidpulver auf sehr hohe Temperaturen (um 2000 °C) erhitzt wird, bis die Partikel zu einem festen, dichten Objekt verschmelzen. Das entscheidende Merkmal dieses Prozesses ist, dass er bei normalem atmosphärischem Druck abläuft und sich auf chemische Zusätze und präzise Temperaturkontrolle statt auf äußere Kraft verlässt.

Das Kernprinzip des drucklosen Sinterns besteht darin, die außergewöhnliche Härte, Dichte und Temperaturbeständigkeit von Siliziumkarbid ohne die Kosten und geometrischen Einschränkungen von Herstellungsverfahren zu erreichen, die hohen äußeren Druck erfordern.

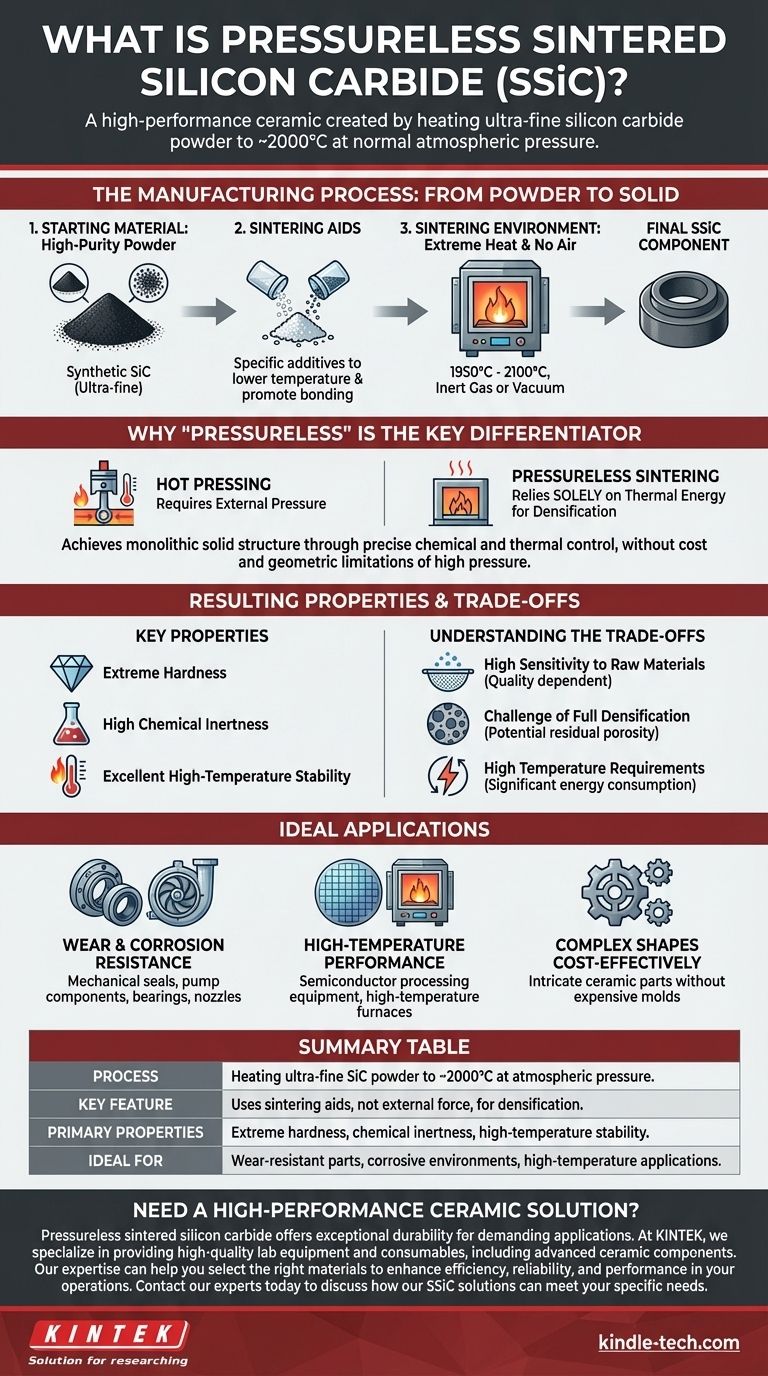

Der Herstellungsprozess: Vom Pulver zum Feststoff

Die Herstellung von SSiC ist ein präziser, mehrstufiger Prozess, der darauf abzielt, ein Material mit minimalen inneren Fehlern zu erzeugen. Jeder Schritt ist entscheidend für die endgültigen Eigenschaften des Bauteils.

Das Ausgangsmaterial: Hochreines Pulver

Der Prozess beginnt mit synthetisch hergestelltem Siliziumkarbid. Natürliches Siliziumkarbid, bekannt als Moissanit, ist für den industriellen Einsatz zu selten.

Dieses synthetische SiC wird zu einem ultrafeinen, hochreinen Pulver gemahlen. Die geringe Partikelgröße ist entscheidend dafür, dass die Partikel während des Erhitzens effektiv miteinander verbunden werden können.

Die Rolle von Sinterhilfsmitteln

Eine kleine Menge spezifischer Zusätze, bekannt als Sinterhilfsmittel, wird mit dem SiC-Pulver vermischt.

Diese Zusätze sind der Schlüssel, damit der "drucklose" Prozess funktioniert. Sie helfen, die für die Verdichtung erforderliche Temperatur zu senken und die Bindung zwischen den SiC-Körnern zu fördern, ohne dass äußere mechanische Kraft erforderlich ist.

Die Sinterumgebung: Extreme Hitze und keine Luft

Die Mischung wird dann in einem kontrollierten Ofen auf Temperaturen zwischen 1950 °C und 2100 °C erhitzt.

Dies geschieht in einer inerten Gas- oder Vakuumatmosphäre. Diese kontrollierte Umgebung ist entscheidend, um zu verhindern, dass das Siliziumkarbid bei solch extremen Temperaturen mit Sauerstoff reagiert, was seine Integrität beeinträchtigen würde.

Warum "drucklos" der entscheidende Unterschied ist

Der Begriff "drucklos" unterscheidet diese Methode von anderen Keramikherstellungsverfahren wie dem Heißpressen, bei dem neben Wärme auch immenser äußerer Druck ausgeübt wird.

Verlassen auf Temperatur, nicht auf Kraft

Wie der Name schon sagt, verlässt sich diese Methode ausschließlich auf thermische Energie, um das Pulver zu einem dichten Keramikteil zu konsolidieren.

Die Wärme aktiviert die Sinterhilfsmittel und gibt den SiC-Atomen genügend Energie, um zu diffundieren und starke Bindungen zu bilden, wodurch das Pulver effektiv zu einem monolithischen Festkörper verschmilzt.

Resultierende Materialeigenschaften

Dieser Prozess erzeugt eine theoretisch dichte Keramik mit den außergewöhnlichen Eigenschaften, die Siliziumkarbid eigen sind.

Zu den Hauptmerkmalen gehören extreme Härte, hohe chemische Inertheit und ausgezeichnete Stabilität bei hohen Temperaturen, wodurch es für anspruchsvolle industrielle Anwendungen geeignet ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die drucklose Sintermethode nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Hohe Empfindlichkeit gegenüber Rohmaterialien

Der Erfolg des Prozesses ist stark abhängig von der Qualität des anfänglichen SiC-Pulvers. Partikelgröße, Reinheit und die verwendeten spezifischen Sinterhilfsmittel haben einen dramatischen Einfluss auf die Dichte und Festigkeit des Endprodukts.

Die Herausforderung der vollständigen Verdichtung

Eine 100%ige theoretische Dichte ohne Druck zu erreichen, ist schwierig. Jede Restporosität (winzige Hohlräume) kann zu einer Schwachstelle werden und die mechanische Gesamtfestigkeit des Materials im Vergleich zu heißgepressten Alternativen potenziell verringern.

Hohe Temperaturanforderungen

Die extrem hohen erforderlichen Temperaturen führen zu einem erheblichen Energieverbrauch und erfordern spezialisierte, teure Ofenausrüstung.

Die richtige Wahl für Ihre Anwendung treffen

Drucklos gesintertes Siliziumkarbid ist keine Universallösung, aber eine hervorragende Wahl für spezifische technische Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Korrosionsbeständigkeit liegt: SSiC ist ein ideales Material für Gleitringdichtungen, Pumpenkomponenten, Lager und Düsen, die in abrasiven oder chemischen Umgebungen eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt: Seine Fähigkeit, Festigkeit und Inertheit bei hohen Temperaturen beizubehalten, macht es für Komponenten in Halbleiterverarbeitungsanlagen und Hochtemperaturöfen geeignet.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer Formen liegt: Im Vergleich zu Methoden, die teure Pressformen erfordern, kann druckloses Sintern ein wirtschaftlicherer Weg zur Herstellung komplizierter Keramikteile sein.

Letztendlich ist das drucklose Sintern eine fortschrittliche Fertigungstechnik, die Materialwissenschaft nutzt, um hochbeständige Keramikkomponenten zu schaffen, indem mechanische Kraft durch präzise chemische und thermische Kontrolle ersetzt wird.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von ultrafeinem SiC-Pulver auf ~2000 °C bei atmosphärischem Druck. |

| Hauptmerkmal | Verwendet Sinterhilfsmittel, keine äußere Kraft, zur Verdichtung. |

| Primäre Eigenschaften | Extreme Härte, chemische Inertheit, Hochtemperaturstabilität. |

| Ideal für | Verschleißfeste Teile, korrosive Umgebungen, Hochtemperaturanwendungen. |

Benötigen Sie eine Hochleistungskeramiklösung für Ihr Labor oder Ihren Industrieprozess?

Drucklos gesintertes Siliziumkarbid bietet außergewöhnliche Haltbarkeit für anspruchsvolle Anwendungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Keramikkomponenten. Unser Fachwissen kann Ihnen helfen, die richtigen Materialien auszuwählen, um Effizienz, Zuverlässigkeit und Leistung in Ihren Abläufen zu steigern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere SSiC-Lösungen Ihre spezifischen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Zirkonoxid-Keramikdichtung Technische Keramik

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist der Überblick über Keramiken? Das Potenzial fortschrittlicher Materialien erschließen

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Warum wird Keramiksintern eingesetzt? Um zerbrechliches Pulver in einen starken, dichten Feststoff umzuwandeln.

- Woraus besteht Keramikpulver? Ein Leitfaden zu fortschrittlichen Keramikmaterialien und deren Anwendungen

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Beherrschen Sie die Maßkontrolle für Ihre Teile

- Warum werden Zirkonoxidhülsen und -scheiben mit hoher Reinheit benötigt? Gewährleistung von Präzision bei HTHP-Spannungsrisskorrosionsprüfungen

- Was ist der Zweck der Verwendung eines Aluminiumoxid-Mörsers bei der AlN-Kristallsynthese? Molekulare Mischung erreichen

- Was ist das biokompatibelste Material für Implantate? Ein Leitfaden zu Titan, Keramiken und Polymeren