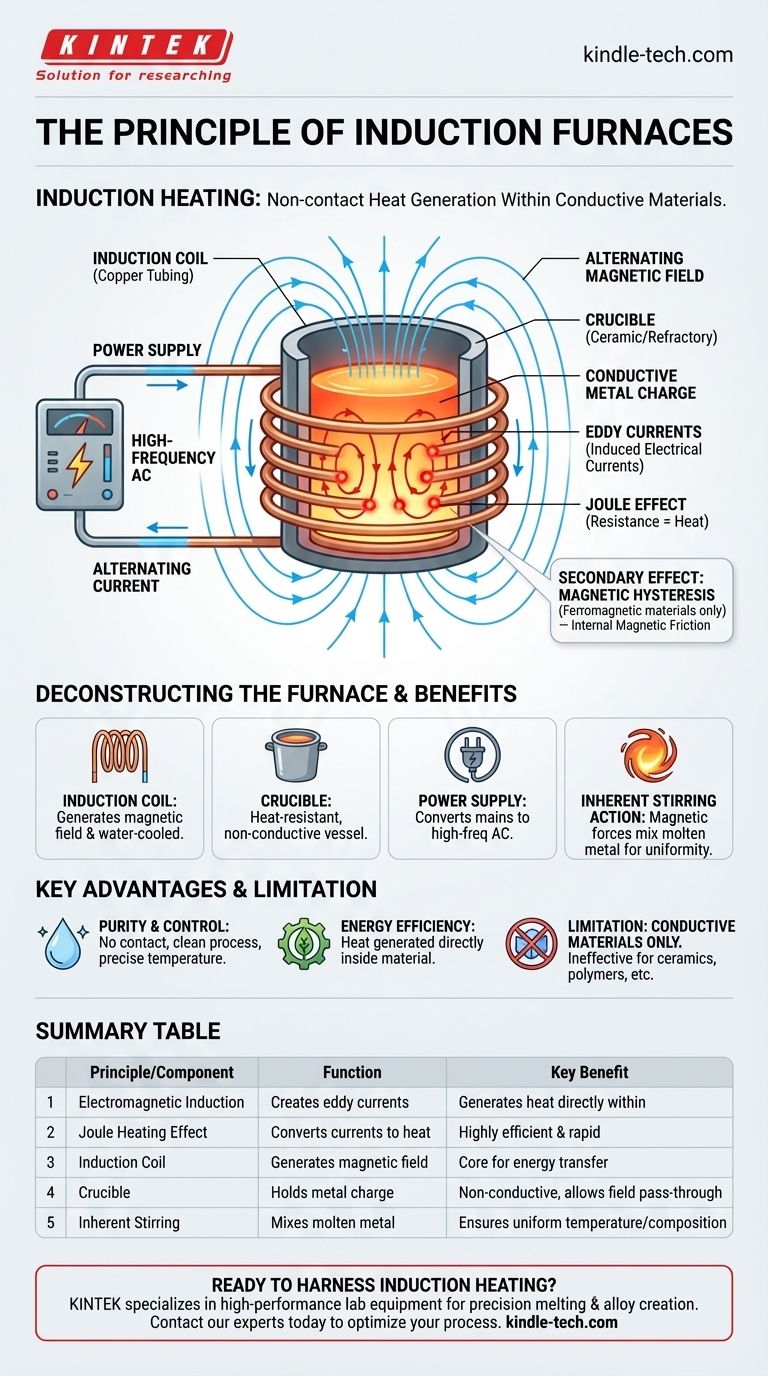

Das Grundprinzip eines Induktionsofens ist die Induktionserwärmung. Dies ist ein berührungsloser Prozess, bei dem ein wechselndes Magnetfeld verwendet wird, um direkt im elektrisch leitfähigen Material Wärme zu erzeugen. Dies wird durch die Kombination von zwei physikalischen Kerngrundsätzen erreicht: der elektromagnetischen Induktion, die elektrische Ströme im Zielmaterial erzeugt, und dem Joule-Effekt, bei dem der eigene Widerstand des Materials diese elektrische Energie in Wärme umwandelt.

Ein Induktionsofen verwendet keine externe Flamme oder Heizelemente. Stattdessen erzeugt er ein starkes Magnetfeld, das elektrische Ströme im Metall selbst induziert. Der natürliche Widerstand des Metalls gegen diese inneren Ströme erzeugt die schnelle, präzise und saubere Wärme.

Die zwei zentralen physikalischen Prinzipien

Um wirklich zu verstehen, wie ein Induktionsofen funktioniert, müssen Sie die beiden unterschiedlichen physikalischen Gesetze erfassen, die ihn ermöglichen. Diese Prinzipien arbeiten zusammen, um elektrische Energie mit bemerkenswerter Effizienz in thermische Energie umzuwandeln.

Prinzip 1: Elektromagnetische Induktion

Ein Wechselstrom (AC) wird durch eine Primärspule geleitet, die typischerweise aus Kupferrohren besteht. Gemäß dem Induktionsgesetz von Faraday erzeugt dies ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein leitfähiges Material, wie ein Metallstück, in dieses Magnetfeld eingebracht wird, induziert das Feld eine Spannung darin. Diese induzierte Spannung treibt starke, wirbelnde elektrische Ströme im Metall an, bekannt als Wirbelströme.

Prinzip 2: Der Joule'sche Heizeffekt

Die induzierten Wirbelströme fließen nicht durch einen perfekten Leiter; das Metall besitzt einen inhärenten elektrischen Widerstand. Der Joule-Effekt (oder Joulesche Wärme) beschreibt, wie die Energie dieser fließenden Ströme in Wärme umgewandelt wird, wenn sie diesen Widerstand überwinden.

Dies ist die Hauptwärmequelle in einem Induktionsofen. Da die Wärme im Material selbst erzeugt wird, ist der Prozess unglaublich schnell und effizient, wobei nur minimale Energie an die Umgebung verloren geht.

Ein sekundärer Effekt: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Eisen gibt es eine zusätzliche Wärmequelle. Das sich schnell ändernde Magnetfeld bewirkt, dass die magnetischen Domänen im Eisen schnell ihre Ausrichtung hin und her schalten.

Diese innere Reibung erzeugt eine erhebliche Menge an zusätzlicher Wärme, ein Phänomen, das als magnetische Hystereseverluste bekannt ist. Dies macht die Induktionserwärmung besonders wirksam für eisenbasierte Metalle.

Dekonstruktion des Induktionsofens

Die physikalischen Komponenten eines Induktionsofens sind direkte Anwendungen dieser Prinzipien. Jedes Teil erfüllt eine spezifische Funktion bei der Erzeugung und Eindämmung des Prozesses.

Die Induktionsspule

Dies ist das Herzstück des Ofens. Es handelt sich um ein hohles Kupferrohr, oft spiralförmig gewickelt, durch das sowohl der hochfrequente Wechselstrom als auch das Kühlwasser fließen. Sein einziger Zweck ist die Erzeugung des sich ändernden Magnetfeldes.

Der Tiegel

Der Tiegel ist das feuerfeste (hitzebeständige) Gefäß, das die Metallcharge aufnimmt. Er besteht aus einem nicht leitenden Material, wie Keramik oder Graphitverbundwerkstoff, um sicherzustellen, dass das Magnetfeld hindurchtritt und nur das leitfähige Metall im Inneren erhitzt wird.

Das Netzteil

Dieses hochentwickelte elektronische System wandelt den normalen Netzstrom in den hochfrequenten Wechselstrom mit hoher Stromstärke um, der erforderlich ist, um die Induktionsspule effektiv anzutreiben. Es ist das Gehirn, das den gesamten Heizprozess steuert.

Die inhärente Rührwirkung

Ein Hauptvorteil des Induktionsprozesses ist die natürliche Rührwirkung, die er erzeugt. Die gleichen magnetischen Kräfte, die Wirbelströme induzieren, üben auch eine Kraft auf das geschmolzene Metall aus und bewirken, dass es sich kontinuierlich umwälzt. Dies gewährleistet eine hervorragende Temperatur- und Zusammensetzungsuniformität, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist für jede Anwendung perfekt. Das Verständnis der deutlichen Vorteile und Einschränkungen der Induktionserwärmung ist entscheidend für die Bestimmung ihrer Eignung.

Hauptvorteil: Reinheit und Kontrolle

Da kein Kontakt zwischen einem Heizelement und dem Material besteht und keine Verbrennungsprodukte entstehen, ist der Prozess außergewöhnlich sauber. Dies verhindert Kontaminationen, was für Speziallegierungen und Edelmetalle unerlässlich ist. Die Temperatur kann auch mit extremer Präzision gesteuert werden.

Hauptvorteil: Energieeffizienz

Die Wärme wird direkt dort erzeugt, wo sie benötigt wird – im Werkstück. Dies führt zu einer viel höheren Energieeffizienz und einer schnelleren Schmelzzeit im Vergleich zu Methoden, die eine Kammer erhitzen und sich auf Strahlung oder Konvektion verlassen, um die Wärme auf das Material zu übertragen.

Die Haupteinschränkung: Nur leitfähige Materialien

Das Prinzip der Induktionserwärmung beruht fundamental darauf, dass das Material ein elektrischer Leiter ist. Der Prozess ist unwirksam für die Erwärmung nicht leitender Materialien wie Keramik, Glas oder Polymere.

Wann ist ein Induktionsofen die richtige Wahl?

Ihre Entscheidung für die Verwendung eines Induktionsofens sollte von den spezifischen Anforderungen Ihres Materials und Ihres Prozessziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und -gleichmäßigkeit liegt: Die saubere, berührungslose Erwärmung und die inhärente Rührwirkung machen ihn zur idealen Wahl für die Herstellung hochwertiger, homogener Metalllegierungen.

- Wenn Ihr Hauptaugenmerk auf schneller, präziser Erwärmung für bestimmte Prozesse liegt: Für Anwendungen wie Oberflächenhärtung, Hartlöten oder Schrumpfpassung sind die Geschwindigkeit und die punktgenaue Steuerung der Induktionserwärmung unübertroffen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochwertigen oder reaktiven Metallen liegt: Die Fähigkeit, in einer kontrollierten Vakuum- oder Inertgasatmosphäre zu arbeiten, macht Induktionsöfen unerlässlich, um die Oxidation von Edel- oder reaktiven Materialien wie Titan zu verhindern.

Letztendlich bietet das Prinzip der Induktion eine bemerkenswert saubere, effiziente und kontrollierbare Methode zur direkten Umwandlung von elektrischer Energie in thermische Energie innerhalb eines Materials.

Zusammenfassungstabelle:

| Prinzip/Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Elektromagnetische Induktion | Erzeugt Wirbelströme im Metall | Erzeugt Wärme direkt im Material |

| Joule'scher Heizeffekt | Wandelt elektrische Ströme in Wärme um | Hochgradig effiziente und schnelle Erwärmung |

| Induktionsspule | Erzeugt das wechselnde Magnetfeld | Kernkomponente für die Energieübertragung |

| Tiegel | Hält die Metallcharge | Nicht leitend, lässt das Feld hindurch |

| Inhärentes Rühren | Mischt geschmolzenes Metall durch Magnetkräfte | Gewährleistet gleichmäßige Temperatur und Zusammensetzung |

Bereit, die Kraft der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen für präzises Schmelzen, Legierungsherstellung und Wärmebehandlung. Unsere Lösungen liefern die Reinheit, Kontrolle und Effizienz, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihre spezifischen Metallverarbeitungsprozesse optimieren und überlegene Ergebnisse erzielen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung