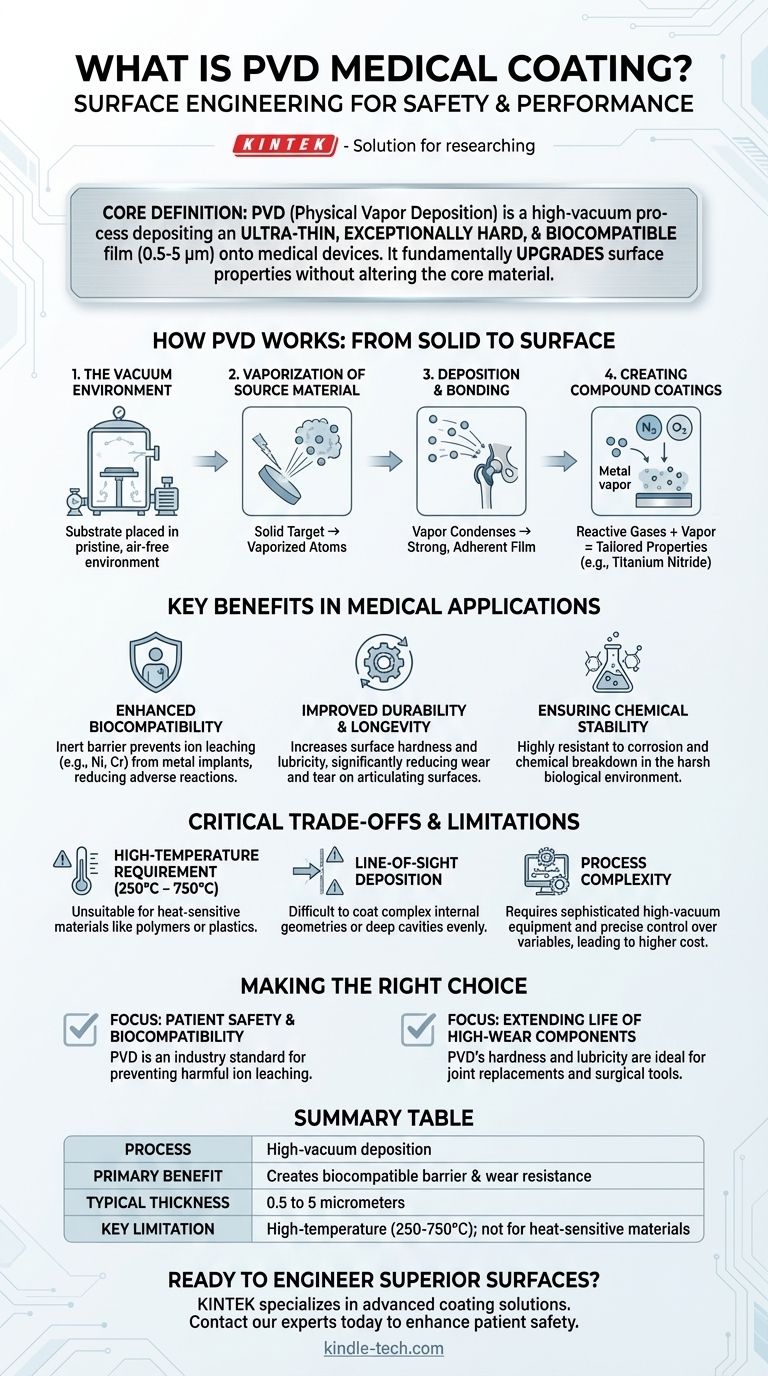

Im Kern ist die PVD-Medizinbeschichtung ein Hochvakuumverfahren, das einen ultradünnen, außergewöhnlich harten und biokompatiblen Film auf die Oberfläche eines Medizinprodukts oder Implantats abscheidet. Diese Technik verändert die Oberflächeneigenschaften eines Instruments oder einer Komponente, indem sie Schicht für Schicht, Molekül für Molekül, eine neue Schicht hinzufügt, um deren Sicherheit und Leistung im menschlichen Körper zu verbessern. Zu den Hauptanwendungen gehören die Verhinderung des Auslaugens von Metallionen und die Erhöhung der Verschleißfestigkeit von chirurgischen Implantaten.

Der zentrale Zweck der PVD-Beschichtung in der Medizin besteht nicht nur darin, ein Gerät zu bedecken, sondern seine Oberfläche grundlegend zu verbessern. Sie löst kritische Herausforderungen der Biokompatibilität und Haltbarkeit, indem sie eine stabile, funktionelle Barriere zwischen dem Gerätematerial und der biologischen Umgebung schafft.

Wie der PVD-Prozess funktioniert: Vom Feststoff zur Oberfläche

Die physikalische Gasphasenabscheidung (PVD) ist eine Familie von Prozessen, die jedoch alle ein gemeinsames, mehrstufiges Prinzip teilen, das in einer Hochvakuumkammer abläuft. Diese kontrollierte Umgebung ist für die Reinheit und Qualität der endgültigen Beschichtung unerlässlich.

Die Vakuumumgebung

Zuerst wird die zu beschichtende medizinische Komponente (das Substrat) in eine Vakuumkammer gelegt. Alle Luft und Verunreinigungen werden entfernt, um eine makellose Umgebung zu schaffen und sicherzustellen, dass das Beschichtungsmaterial nicht mit Verunreinigungen wie Sauerstoff oder Stickstoff reagiert, es sei denn, dies ist beabsichtigt.

Verdampfung des Ausgangsmaterials

Ein festes Ausgangsmaterial, bekannt als Target, wird in einen Dampf umgewandelt. Dies ist der "Physikalische Dampf"-Teil des Namens. Gängige Methoden sind die Verdampfung, die Wärme von einem Elektronenstrahl oder Kathodenbogen nutzt, und das Sputtern, das das Target mit energiereichen Ionen beschießt, um Atome physikalisch abzulösen.

Abscheidung und Bindung

Die verdampften Atome bewegen sich durch das Vakuum und kondensieren auf der Oberfläche des Medizinprodukts, wodurch ein dünner, dichter und stark haftender Film entsteht. Dieser Prozess beinhaltet oft das Beschießen des Substrats mit positiven Ionen, was eine sehr starke Bindung zwischen der Beschichtung und dem Gerätematerial fördert.

Erzeugung von Verbundbeschichtungen

Während der Abscheidungsphase können reaktive Gase wie Stickstoff oder Sauerstoff in die Kammer eingeleitet werden. Diese Gase verbinden sich mit dem Metalldampf zu spezifischen Keramikverbindungen (wie Titannitrid), was eine präzise Anpassung der physikalischen und chemischen Eigenschaften der Beschichtung ermöglicht.

Hauptvorteile in medizinischen Anwendungen

Der wahre Wert von PVD zeigt sich darin, wie es spezifische Probleme bei Geräten löst, die im menschlichen Körper verwendet werden. Die Beschichtungen sind extrem dünn, typischerweise zwischen 0,5 und 5 Mikrometer, bieten aber erhebliche funktionelle Verbesserungen.

Verbesserung der Biokompatibilität

Viele hochfeste Metalllegierungen, die in Implantaten verwendet werden, enthalten Elemente wie Nickel oder Chrom. PVD-Beschichtungen bilden eine inerte Barriere, die das Auslaugen dieser Ionen in den Körper verhindert, was sonst allergische Reaktionen oder andere unerwünschte Wirkungen verursachen könnte.

Verbesserung der Haltbarkeit und Langlebigkeit

Für stark beanspruchte Komponenten wie die Gelenkflächen von Gelenkimplantaten bieten PVD-Beschichtungen eine wesentlich härtere Oberfläche. Diese "Metall-zu-Metall"-Schmierfähigkeit und erhöhte Härte reduzieren den Verschleiß erheblich und verlängern die funktionelle Lebensdauer des Implantats.

Sicherstellung der chemischen Stabilität

Der menschliche Körper ist eine korrosive Umgebung. PVD-Filme sind hochbeständig gegen Korrosion und chemischen Abbau, was die langfristige Stabilität und Integrität des Geräts nach der Implantation gewährleistet.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, ist PVD ein spezialisiertes Verfahren mit spezifischen Anforderungen und Einschränkungen, die bei der Geräteentwicklung und -herstellung berücksichtigt werden müssen.

Anforderung an hohe Temperaturen

Der PVD-Prozess muss bei hohen Temperaturen durchgeführt werden, typischerweise zwischen 250 °C und 750 °C. Dies macht es zu einer ausgezeichneten Wahl für robuste Metalle, aber ungeeignet für hitzeempfindliche Materialien wie die meisten Polymere oder Kunststoffe, die sich verformen oder schmelzen würden.

Sichtlinienabscheidung

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Diese "Sichtlinien"-Eigenschaft bedeutet, dass die Beschichtung komplexer innerer Geometrien oder tiefer, schmaler Hohlräume schwierig sein kann und zu einer ungleichmäßigen Filmdicke führen kann.

Prozesskomplexität

PVD ist kein einfaches Tauch- oder Sprühverfahren. Es erfordert anspruchsvolle Hochvakuumanlagen und eine präzise Kontrolle über zahlreiche Variablen, einschließlich Druck, Temperatur und Gaszusammensetzung, was es zu einem komplexeren und kostspieligeren Verfahren als andere Oberflächenbehandlungen macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt ganz von dem Hauptproblem ab, das Sie für Ihr Medizinprodukt lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Patientensicherheit und Biokompatibilität liegt: PVD ist ein Industriestandard für die Schaffung einer inerten Barriere, um das Auslaugen schädlicher Ionen aus metallischen Implantaten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer einer stark beanspruchten Komponente liegt: Die außergewöhnliche Härte und Schmierfähigkeit von PVD-Beschichtungen machen sie ideal für die Gelenkflächen von Gelenkersatz und chirurgischen Instrumenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen oder komplex geformten Teils liegt: Sie müssen erkennen, dass die Hochtemperatur- und Sichtliniennatur von PVD es ungeeignet machen kann, was die Erforschung alternativer Methoden erfordert.

Letztendlich bietet die PVD-Beschichtung eine leistungsstarke Methode, um die Oberfläche eines Medizinprodukts zu konstruieren und es sicherer und langlebiger zu machen, ohne seine Kernstruktur zu verändern.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozess | Hochvakuumabscheidung von ultradünnen, harten Filmen. |

| Hauptnutzen | Schafft eine biokompatible Barriere und erhöht die Verschleißfestigkeit. |

| Typische Dicke | 0,5 bis 5 Mikrometer. |

| Hauptbeschränkung | Hochtemperaturprozess (250°C - 750°C); nicht für hitzeempfindliche Materialien. |

Bereit, überlegene Oberflächen für Ihre Medizinprodukte zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für die medizinische Industrie. Unsere Expertise in PVD-Prozessen kann Ihnen helfen, die kritische Biokompatibilität und Haltbarkeit zu erreichen, die Ihre Implantate und chirurgischen Instrumente benötigen. Wir liefern die hochwertige Laborausrüstung und Verbrauchsmaterialien, die für eine präzise, zuverlässige Beschichtungsentwicklung erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt unterstützen und die Patientensicherheit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Sechskantiges Bornitrid HBN Thermoelementschutzrohr

- Isostatische Pressformen für Labore

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen