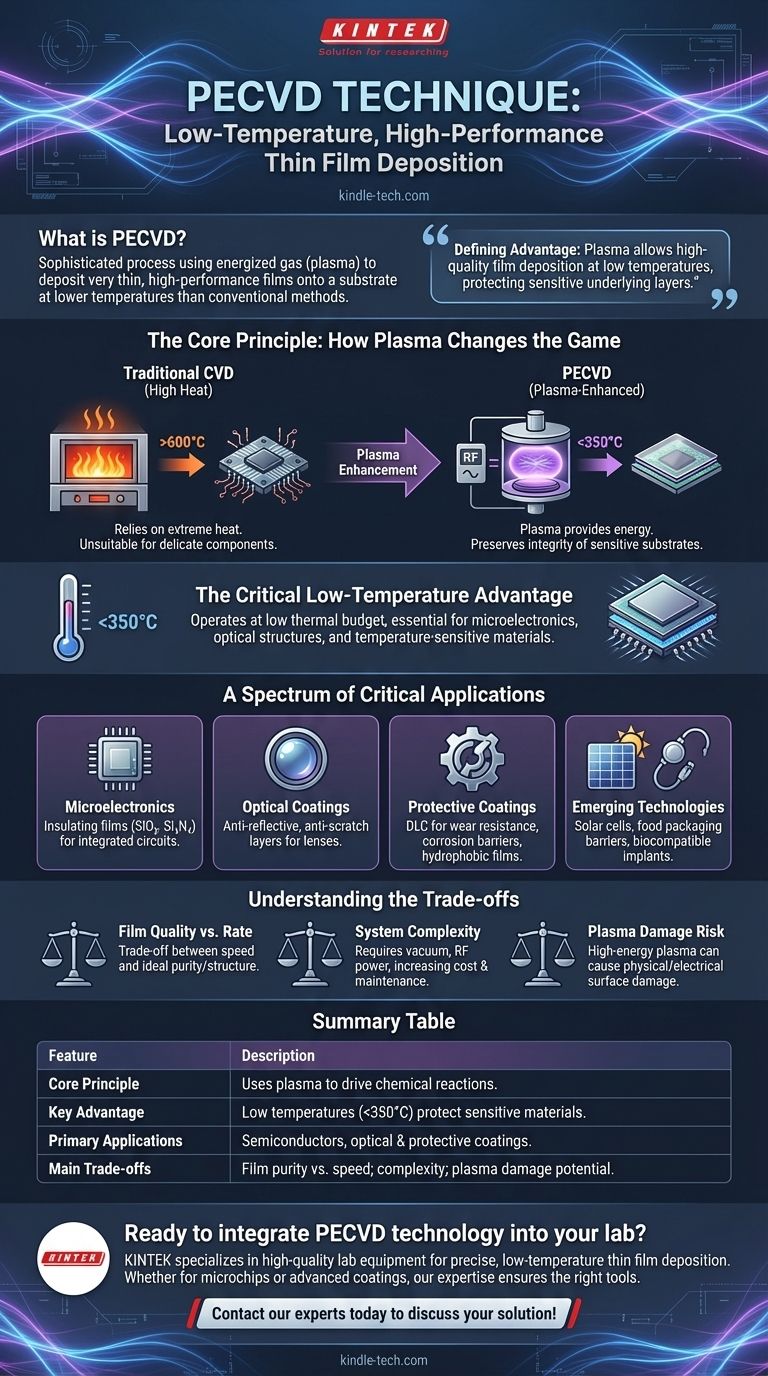

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein ausgeklügelter Prozess, der verwendet wird, um sehr dünne, hochleistungsfähige Materialschichten auf einem Substrat abzuscheiden. Diese Technik ist entscheidend bei der Herstellung fortschrittlicher Produkte, von den integrierten Schaltkreisen in Ihrem Telefon bis zu den kratzfesten Beschichtungen auf Brillen. Sie funktioniert, indem ein angeregtes Gas oder Plasma verwendet wird, um die chemischen Reaktionen anzutreiben, die zur Bildung der Schicht erforderlich sind, was den Prozess bei viel niedrigeren Temperaturen als herkömmliche Methoden ablaufen lässt.

Der entscheidende Vorteil von PECVD ist die Verwendung von Plasma zur Abscheidung hochwertiger Schichten bei niedrigen Temperaturen. Dies macht es unverzichtbar für die Herstellung komplexer Geräte mit empfindlichen darunterliegenden Schichten, die durch die intensive Hitze traditioneller Abscheidungstechniken beschädigt würden.

Das Kernprinzip: Wie Plasma das Spiel verändert

Um PECVD zu verstehen, ist es hilfreich, zunächst seinen Vorgänger, die Chemical Vapor Deposition (CVD), zu verstehen. Der Teil "Plasma-Enhanced" ist die entscheidende Innovation, die eine grundlegende Herausforderung in der Fertigung löst.

Die Einschränkung der traditionellen CVD

Die traditionelle Chemical Vapor Deposition basiert auf sehr hohen Temperaturen, oft viele hundert Grad Celsius. Diese Hitze liefert die thermische Energie, die für die Reaktion der Prekursor-Gase und die Bildung einer festen Schicht auf der Oberfläche eines Substrats erforderlich ist.

Dies funktioniert gut für robuste, einfache Materialien. Es ist jedoch völlig ungeeignet für den Bau komplexer Geräte wie eines modernen Mikroprozessors, bei dem empfindliche, zuvor gefertigte Schaltkreise durch solch intensive Hitze zerstört würden.

Einführung der Plasmaverstärkung

PECVD umgeht die Notwendigkeit extremer Hitze, indem es Energie in einer anderen Form einführt: Plasma. In einer Vakuumkammer wird ein elektrisches Feld an die Prekursor-Gase angelegt, wodurch Elektronen von ihren Atomen abgetrennt und ein ionisierter, hochreaktiver Materiezustand erzeugt wird.

Dieses Plasma liefert die Energie, die zum Aufbrechen der Gasmoleküle und zum Antreiben der chemischen Reaktionen erforderlich ist. Die Schicht kann dann auf der Substratoberfläche abgeschieden und wachsen, ohne hohe Temperaturen zu erfordern.

Der kritische Niedertemperaturvorteil

Die Fähigkeit, hochwertige Schichten bei Temperaturen von oft unter 350 °C abzuscheiden, ist der Hauptgrund, warum PECVD so weit verbreitet ist. Dieses niedrige thermische Budget bewahrt die Integrität empfindlicher mikroelektronischer Komponenten, mehrschichtiger optischer Strukturen und anderer temperaturempfindlicher Substrate.

Ein Spektrum kritischer Anwendungen

Die Vielseitigkeit und der Niedertemperatur-Charakter von PECVD haben es zu einer Eckpfeilertechnologie in zahlreichen High-Tech-Industrien gemacht. Seine Anwendungen sind durch den Bedarf an präzisen, langlebigen und funktionalen Dünnschichten definiert.

Mikroelektronik und Halbleiter

Dies ist die häufigste Anwendung. PECVD ist unerlässlich für die Herstellung integrierter Schaltkreise durch die Abscheidung isolierender (dielektrischer) Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Diese Schichten isolieren die Millionen winziger leitfähiger Pfade auf einem Chip elektrisch und verhindern Kurzschlüsse.

Fortschrittliche optische Beschichtungen

PECVD wird verwendet, um spezielle Beschichtungen auf Linsen und andere optische Komponenten aufzubringen. Diese Schichten können entspiegelnde Oberflächen auf Kameralinsen und Sonnenbrillen oder hochbeständige kratzfeste Schichten erzeugen, die das darunterliegende Material schützen.

Schutz- und Leistungsbeschichtungen

Die Technologie wird verwendet, um robuste Oberflächenbeschichtungen auf mechanischen Teilen zu erzeugen. Dazu gehören ultraharte diamantähnliche Kohlenstoff (DLC)-Schichten für Verschleißfestigkeit, korrosionsbeständige Barrieren für industrielle Rohrleitungen und hydrophobe (wasserabweisende) Schichten für verschiedene Anwendungen.

Neue Technologien

PECVD ist entscheidend bei der Herstellung von Produkten der nächsten Generation. Es wird verwendet, um Schichten in Solarzellen zu erzeugen, schützende Barriereschichten für Lebensmittelverpackungen aufzubringen und biokompatible Beschichtungen für medizinische Implantate herzustellen, die deren Akzeptanz durch den menschlichen Körper gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend, um zu erkennen, wo es den größten Wert bietet.

Schichtqualität vs. Abscheidungsrate

Die durch PECVD hergestellten Schichten sind im Allgemeinen von hoher Qualität, können aber weniger dicht sein und mehr Verunreinigungen (wie Wasserstoff) enthalten als Schichten, die bei sehr hohen Temperaturen mit anderen Methoden gewachsen sind. Es gibt oft einen Kompromiss zwischen der Abscheidungsgeschwindigkeit und der idealen Reinheit oder strukturellen Integrität der Schicht.

Systemkomplexität und Kosten

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert eine Vakuumkammer, ein Gasversorgungssystem und eine Hochfrequenz (HF)-Stromquelle zur Erzeugung des Plasmas. Diese Komplexität erhöht sowohl die Anfangsinvestition als auch die laufenden Wartungskosten.

Potenzial für plasmabedingte Schäden

Während die niedrige Temperatur von PECVD vor thermischen Schäden schützt, kann das hochenergetische Plasma selbst manchmal physikalische oder elektrische Schäden an der Substratoberfläche verursachen. Ingenieure müssen die Plasmabedingungen sorgfältig abstimmen, um dieses Risiko zu minimieren, insbesondere bei der Arbeit mit extrem empfindlichen elektronischen Geräten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt ausschließlich von den Materialbeschränkungen und Leistungsanforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher elektronischer Geräte liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger Isolationsschichten, ohne die darunterliegenden Schaltkreise zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochleistungsfähiger Oberflächenbeschichtungen liegt: PECVD bietet eine vielseitige Methode zur Herstellung harter, kratzfester oder wasserabweisender Schichten auf einer Vielzahl von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher optischer oder photovoltaischer Geräte liegt: Die präzise Kontrolle über Schichtdicke und -eigenschaften, die PECVD bietet, ist entscheidend für die Steuerung von Licht und Energie.

Letztendlich ist PECVD ein grundlegender Herstellungsprozess, der die Schaffung der fortschrittlichen Materialien ermöglicht, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernprinzip | Verwendet Plasma, um chemische Reaktionen zur Schichtabscheidung anzutreiben. |

| Hauptvorteil | Arbeitet bei niedrigen Temperaturen (<350 °C) und schützt empfindliche Materialien. |

| Primäre Anwendungen | Halbleiterfertigung, optische Beschichtungen, Schutzschichten. |

| Hauptkompromisse | Schichtreinheit vs. Geschwindigkeit; Systemkomplexität und Kosten; potenzielle Plasmaschäden. |

Bereit, die PECVD-Technologie in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Egal, ob Sie Mikrochips der nächsten Generation, fortschrittliche optische Beschichtungen oder langlebige Schutzschichten entwickeln, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für eine präzise, Niedertemperatur-Dünnschichtabscheidung haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Herstellungsprozesse verbessern können!

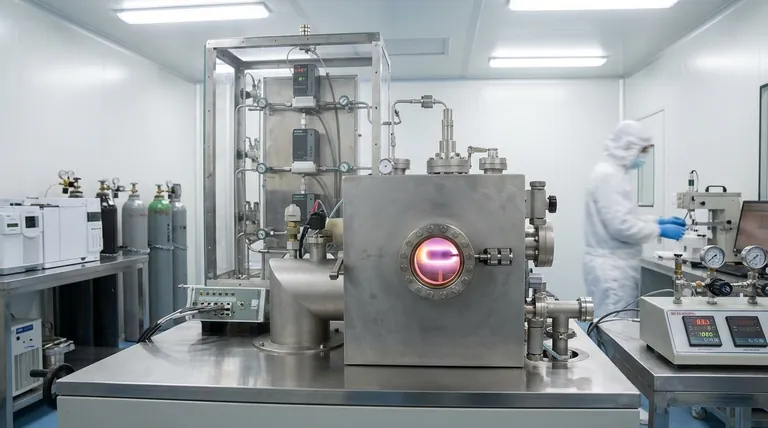

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die Vorteile der Plasma-CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wofür wird das Verfahren der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) bei der Herstellung verwendet? Ein Leitfaden für Dünnschichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie lange hält eine DLC-Beschichtung? Entdecken Sie extreme Haltbarkeit für Ihre Komponenten

- Was ist der Prozess der PACVD-Beschichtung? Ein Leitfaden für Niedertemperatur-Hochleistungsdünnschichten

- Was ist der Unterschied zwischen LPCVD SiN und PECVD SiN? Wählen Sie die richtige Abscheidungsmethode für Ihr Gerät

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien