Die primären Arten von Plasmaquellen werden nach der Frequenz des elektromagnetischen Feldes kategorisiert, das zur Energiezufuhr in ein Gas verwendet wird. Die gebräuchlichsten industriellen Quellen sind Gleichstrom (DC), Hochfrequenz (RF) – zu der kapazitiv gekoppeltes Plasma (CCP) und induktiv gekoppeltes Plasma (ICP) gehören – und Mikrowellenquellen, wie die Elektronenzyklotronresonanz (ECR). Jede Methode bietet eine grundlegend andere Möglichkeit, die Plasmaeigenschaften für spezifische Anwendungen zu steuern.

Der entscheidende Unterschied zwischen Plasmaquellen liegt nicht im verwendeten Gas, sondern darin, wie sie Energie in dieses Gas einkoppeln. Diese Wahl bestimmt die resultierende Plasmadichte, Ionenenergie und den Betriebsdruck, welche die Kernparameter sind, die Sie für jede Materialbearbeitungsanwendung kontrollieren müssen.

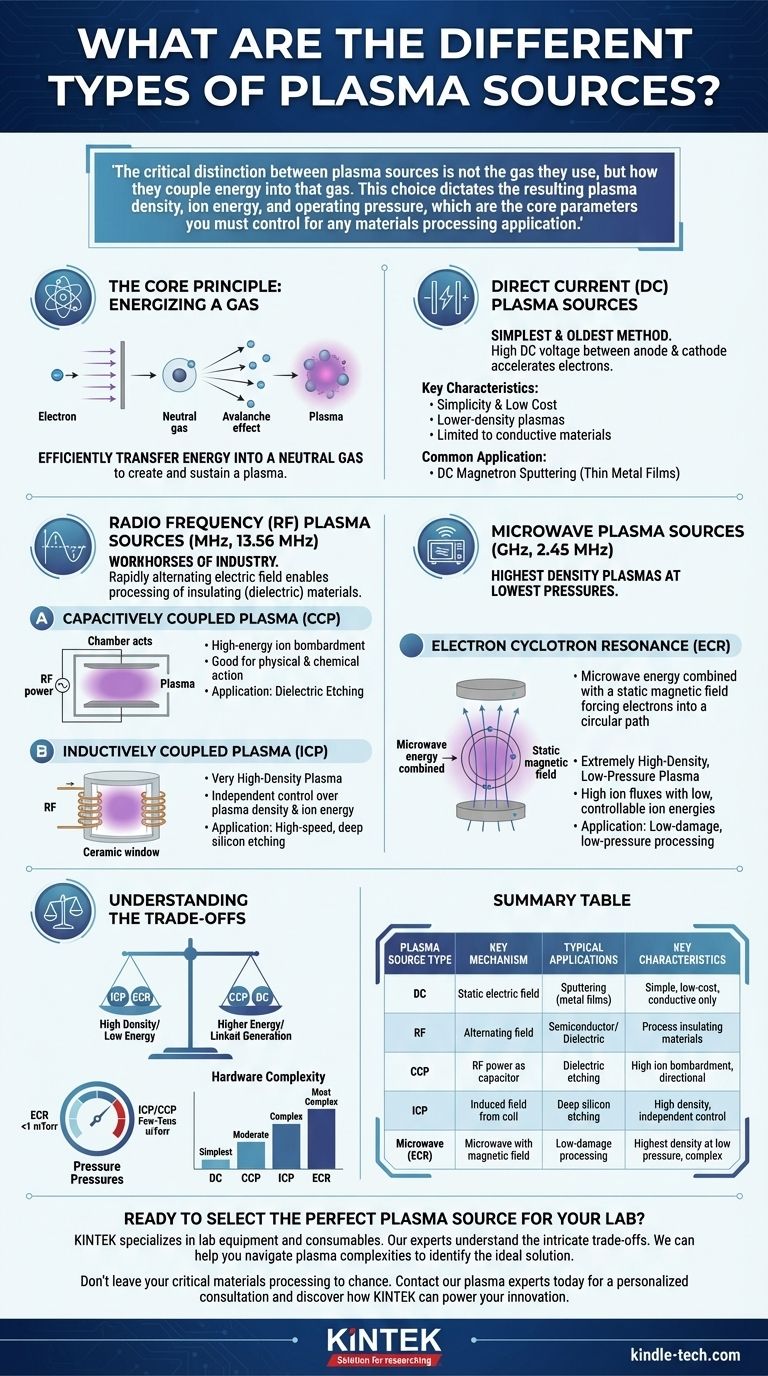

Das Kernprinzip: Ein Gas mit Energie versorgen

Jede Plasmaquelle ist darauf ausgelegt, ein Problem zu lösen: wie man effizient Energie in ein neutrales Gas überträgt, um ein Plasma zu erzeugen und aufrechtzuerhalten. Dieser Prozess beinhaltet das Ablösen von Elektronen von Gasatomen, wodurch eine Mischung aus Ionen, Elektronen und neutralen Partikeln entsteht.

Die Rolle der Elektronen

Der Prozess beginnt mit der Beschleunigung freier Elektronen durch ein elektrisches Feld. Diese energiereichen Elektronen kollidieren mit neutralen Gasatomen und schlagen andere Elektronen in einem Lawineneffekt heraus, der das Plasma zündet und aufrechterhält.

Wie Energie gekoppelt wird

Der "Typ" der Plasmaquelle wird durch die Art des elektromagnetischen Feldes definiert, das zur Beschleunigung dieser Elektronen verwendet wird. Die Frequenz dieses Feldes – von DC (0 Hz) über RF (MHz) bis hin zu Mikrowellen (GHz) – ist der wichtigste Designparameter.

Gleichstrom- (DC) Plasmaquellen

DC-Plasma ist die einfachste und älteste Methode der Plasmaerzeugung. Es funktioniert ähnlich wie eine Leuchtstoffröhre, jedoch mit anderen Gasen und Leistungsstufen.

Wie DC-Entladungen funktionieren

Eine hohe DC-Spannung wird zwischen zwei Elektroden (Anode und Kathode) in einer Vakuumkammer angelegt. Dieses statische elektrische Feld beschleunigt Elektronen, die dann das Gas durch Kollisionen ionisieren.

Hauptmerkmale

DC-Quellen sind bekannt für ihre Einfachheit und geringen Kosten. Sie erzeugen jedoch typischerweise Plasmen geringerer Dichte und können nur mit leitfähigen Targetmaterialien verwendet werden, da eine Ladungsansammlung auf isolierenden Materialien das Plasma löschen würde.

Gängige Anwendungen

Die häufigste Anwendung ist das DC-Magnetron-Sputtern, das zur Abscheidung dünner Metallschichten verwendet wird. Der hochenergetische Ionenbeschuss, der für DC-Entladungen charakteristisch ist, macht sie ideal für diesen physikalischen Prozess.

Hochfrequenz- (RF) Plasmaquellen

HF-Quellen sind die Arbeitspferde der Halbleiter- und Materialbearbeitungsindustrie. Sie arbeiten im Megahertz (MHz)-Frequenzbereich, am häufigsten bei 13,56 MHz.

Warum HF verwenden?

Das schnell wechselnde elektrische Feld ermöglicht die Bearbeitung von isolierenden (dielektrischen) Materialien. Die schnelle Oszillation verhindert eine Nettoladungsansammlung auf Oberflächen, die sonst den Plasmaprozess stoppen würde.

Kapazitiv gekoppeltes Plasma (CCP)

In einem CCP-System fungiert die Kammer selbst als Kondensator. Die HF-Leistung wird an eine Elektrode angelegt, und die Kammerwände sind typischerweise geerdet. Das Plasma wird im Raum zwischen diesen beiden "Platten" erzeugt.

Dieses Design erzeugt starke elektrische Felder in den Plasmascheiden nahe den Elektroden. Dies führt zu einem relativ hochenergetischen Ionenbeschuss auf der Substratoberfläche, wodurch CCPs hervorragend für Prozesse geeignet sind, die physikalische und chemische Wirkung erfordern, wie z.B. das dielektrische Ätzen.

Induktiv gekoppeltes Plasma (ICP)

Eine ICP-Quelle verwendet eine Spule, die typischerweise um ein Keramikfenster auf der Oberseite der Kammer gewickelt ist. Die an die Spule angelegte HF-Leistung erzeugt ein zeitlich variierendes Magnetfeld, das wiederum ein starkes elektrisches Feld innerhalb des Plasmas selbst induziert.

Diese Methode ist äußerst effizient bei der Erzeugung eines sehr hochdichten Plasmas. Entscheidend ist, dass dies ohne die Erzeugung einer Hochspannungsscheide erfolgen kann, was eine unabhängige Steuerung der Plasmadichte (über die ICP-Spule) und der Ionenenergie (über eine separate HF-Vorspannung am Substrat) ermöglicht. ICP ist der Standard für das schnelle, tiefe Siliziumätzen.

Mikrowellen-Plasmaquellen

Mikrowellenquellen, die im Gigahertz (GHz)-Bereich, typischerweise bei 2,45 GHz, arbeiten, können die dichtesten Plasmen bei den niedrigsten Betriebsdrücken erzeugen.

Elektronenzyklotronresonanz (ECR)

ECR-Quellen verwenden eine Kombination aus Mikrowellenenergie und einem starken statischen Magnetfeld. Das Magnetfeld zwingt Elektronen auf eine kreisförmige Bahn, und die Mikrowellenfrequenz wird so abgestimmt, dass sie dieser "Zyklotron"-Frequenz entspricht.

Diese Resonanzbedingung ermöglicht eine unglaublich effiziente Energieübertragung auf die Elektronen, wodurch ein extrem hochdichtes, Niederdruckplasma erzeugt wird.

Hauptmerkmale

ECR-Systeme erzeugen hohe Ionenflüsse mit sehr niedrigen, steuerbaren Ionenenergien. Die Hardware, die Mikrowellengeneratoren und große Elektromagnete umfasst, ist jedoch deutlich komplexer und teurer als HF- oder DC-Systeme.

Die Kompromisse verstehen

Die Wahl einer Plasmaquelle ist eine Frage des Ausgleichs konkurrierender Anforderungen. Es gibt keine einzelne "beste" Quelle; es gibt nur die beste Quelle für ein spezifisches technisches Ziel.

Plasmadichte vs. Ionenenergie

Dies ist der kritischste Kompromiss.

- ICP und ECR sind Meister der hohen Plasmadichte bei niedriger Ionenenergie. Sie entkoppeln die Dichteerzeugung von der Energie der auf die Oberfläche treffenden Ionen.

- CCP und DC verbinden die Plasmaerzeugung untrennbar mit einer höheren Ionenenergie an der Substratoberfläche.

Betriebsdruck

Die Fähigkeit, ein Plasma aufrechtzuerhalten, variiert mit dem Druck.

- ECR-Quellen zeichnen sich bei sehr niedrigen Drücken (<1 mTorr) aus, wo Kollisionen selten sind.

- ICP und CCP arbeiten im niedrigen bis mittleren Druckbereich (einige bis zehn mTorr).

- DC-Entladungen erfordern oft etwas höhere Drücke, um die Entladung aufrechtzuerhalten.

Hardware-Komplexität und Kosten

Einfachheit ist eine wichtige technische Einschränkung.

- DC-Quellen sind die einfachsten und kostengünstigsten.

- CCP-Systeme sind mäßig komplex.

- ICP-Systeme erhöhen die Komplexität durch eine Induktionsspule und ein Anpassungsnetzwerk.

- ECR-Systeme sind aufgrund der Mikrowellen-Hardware und großer Magnete die komplexesten und teuersten.

Auswahl der richtigen Quelle für Ihre Anwendung

Ihre Prozessanforderungen lassen sich direkt einer spezifischen Plasmaquellentechnologie zuordnen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Ätzung oder Abscheidung mit hoher Rate liegt: Sie benötigen eine hochdichte Quelle wie ein ICP oder ECR, um den höchstmöglichen Fluss reaktiver Spezies zu liefern.

- Wenn Ihr Hauptaugenmerk auf dem physikalischen Sputtern eines Metalltargets liegt: Eine DC-Magnetronquelle liefert den hochenergetischen Ionenbeschuss, der erforderlich ist, um Material physikalisch vom Target zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem Ätzen dielektrischer Materialien mit Richtwirkung liegt: Ein CCP bietet eine wünschenswerte Kombination aus chemischen Reaktanten und moderater bis hoher Ionenenergie, um eine anisotrope Ätzung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der schadensarmen Bearbeitung bei sehr niedrigen Drücken liegt: Eine ECR-Quelle bietet unübertroffene Kontrolle und Plasmadichte im Niederdruckbereich.

Indem Sie verstehen, wie jede Quelle Energie in ein Gas einkoppelt, können Sie das präzise Plasmawerkzeug für Ihre Materialbearbeitungsherausforderung sicher auswählen.

Zusammenfassungstabelle:

| Art der Plasmaquelle | Schlüsselmechanismus | Typische Anwendungen | Hauptmerkmale |

|---|---|---|---|

| Gleichstrom (DC) | Statisches elektrisches Feld zwischen zwei Elektroden | DC-Magnetron-Sputtern (Metallschichten) | Einfach, kostengünstig, hohe Ionenenergie, auf leitfähige Materialien beschränkt |

| Hochfrequenz (RF) | Wechselndes elektrisches Feld (MHz-Bereich) | Halbleiterbearbeitung, dielektrisches Ätzen | Kann isolierende Materialien bearbeiten, gängiger Standard (13,56 MHz) |

| Kapazitiv gekoppelt (CCP) | HF-Leistung an Elektrode angelegt, Kammer als Kondensator | Dielektrisches Ätzen (anisotrop) | Hoher Ionenbeschuss, gut für gerichtete Prozesse |

| Induktiv gekoppelt (ICP) | Induziertes elektrisches Feld von HF-Spule | Schnelles, tiefes Siliziumätzen | Hochdichtes Plasma, unabhängige Steuerung von Dichte und Ionenenergie |

| Mikrowelle (z.B. ECR) | Mikrowellenenergie mit statischem Magnetfeld (GHz) | Schadensarme Bearbeitung bei niedrigem Druck | Höchste Plasmadichte bei niedrigem Druck, komplex und teuer |

Bereit, die perfekte Plasmaquelle für Ihr Labor auszuwählen?

Die Wahl der richtigen Plasmatechnologie ist entscheidend für Ihren Forschungs- oder Produktionsprozess. Die falsche Quelle kann zu Ineffizienz, Materialschäden oder fehlgeschlagenen Experimenten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten verstehen die komplexen Kompromisse zwischen DC-, HF- und Mikrowellen-Plasmaquellen. Wir können Ihnen helfen, die Komplexität von Plasmadichte, Ionenenergie und Betriebsdruck zu navigieren, um die ideale Lösung für Ihre spezifische Anwendung zu finden – sei es Dünnschichtabscheidung, präzises Ätzen oder Oberflächenmodifikation.

Wir bieten:

- Expertenberatung: Nutzen Sie unser tiefes technisches Wissen, um die Plasmaquelle genau auf Ihre technischen Anforderungen und Ihr Budget abzustimmen.

- Zuverlässige Ausrüstung: Beschaffen Sie leistungsstarke Plasmasysteme von führenden Herstellern, die Reproduzierbarkeit und Präzision in Ihrer Arbeit gewährleisten.

- Kontinuierliche Unterstützung: Von der Installation über die Wartung bis hin zu Verbrauchsmaterialien sind wir Ihr Partner, um sicherzustellen, dass Ihre Plasmaprozesse reibungslos und erfolgreich ablaufen.

Überlassen Sie Ihre kritische Materialbearbeitung nicht dem Zufall. Kontaktieren Sie noch heute unsere Plasmaexperten für eine persönliche Beratung und entdecken Sie, wie KINTEK Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung