Im Kern ist der Pyrolysemechanismus von Biomasse die thermische Zersetzung ihrer primären organischen Polymere in einer sauerstofffreien Umgebung. Es handelt sich nicht um eine einzelne chemische Reaktion, sondern um einen komplexen, mehrstufigen Prozess, bei dem Zellulose, Hemizellulose und Lignin bei unterschiedlichen Temperaturen abgebaut werden, um eine Mischung aus festen (Pflanzenkohle), flüssigen (Bioöl) und gasförmigen (Synthesegas) Produkten zu erzeugen.

Der Schlüssel zum Verständnis der Biomassepyrolyse liegt darin, sie als einen kontrollierten Demontageprozess zu betrachten. Das Endergebnis ist nicht zufällig; es ist eine direkte Folge davon, welche Bestandteile der Biomasse wann zerfallen und was mit den entstehenden Dämpfen geschieht, bevor sie den Reaktor verlassen.

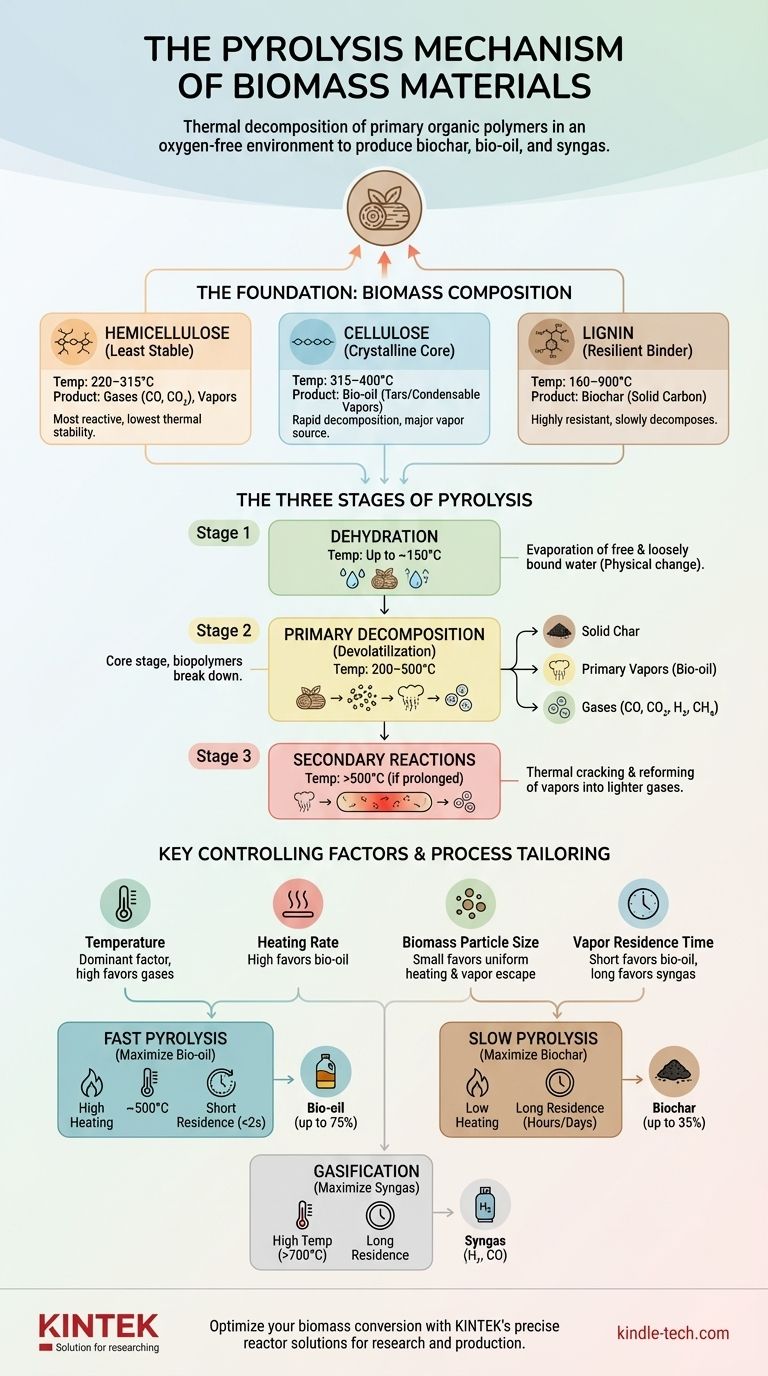

Die Grundlage: Zusammensetzung der Biomasse

Um den Mechanismus zu verstehen, müssen Sie zunächst die drei Hauptbausteine der Biomasse kennen. Jede Komponente zersetzt sich unterschiedlich und wirkt als eigenständiger Input für den Gesamtprozess.

Hemizellulose: Die am wenigsten stabile Komponente

Hemizellulose ist ein verzweigtes Polymer, das am reaktivsten und thermisch am wenigsten stabil von den dreien ist. Es beginnt bei der niedrigsten Temperatur zu zerfallen, typischerweise bei 220–315°C. Sein Zerfall liefert eine Mischung aus flüchtigen Gasen (CO, CO₂) und kondensierbaren organischen Dämpfen, trägt aber weniger zur Pflanzenkohlebildung bei.

Zellulose: Der kristalline Kern

Zellulose ist ein langes, lineares und kristallines Polymer, das stabiler ist als Hemizellulose. Sie zersetzt sich schnell über einen engeren und höheren Temperaturbereich, im Allgemeinen bei 315–400°C. Dieser schnelle Abbau ist für die Erzeugung der Mehrheit der kondensierbaren Dämpfe (Teere) verantwortlich, die beim Abkühlen Bioöl bilden.

Lignin: Das widerstandsfähige Bindemittel

Lignin ist ein komplexes, aromatisches Polymer, das als struktureller Klebstoff in der Biomasse fungiert. Es ist hochgradig resistent gegen thermischen Abbau und zersetzt sich sehr langsam über einen weiten Temperaturbereich (160–900°C). Lignin ist die Hauptquelle für Pflanzenkohle, da seine stabilen aromatischen Ringe dazu neigen, sich neu anzuordnen und zu einer festen Kohlenstoffstruktur zu kondensieren, anstatt in flüchtige Fragmente zerfallen.

Die drei Stufen der Pyrolyse-Reaktion

Der Gesamtmechanismus entfaltet sich in einer Abfolge von überlappenden physikalischen und chemischen Stufen, während die Temperatur des Biomassepartikels ansteigt.

Stufe 1: Dehydratisierung

Bei Temperaturen bis etwa 150°C ist der Hauptprozess die Verdampfung von freiem und locker gebundenem Wasser aus der Biomasse. Dies ist eine physikalische Veränderung, keine chemische Zersetzung, aber es ist ein kritischer, energieverbrauchender Schritt, der erfolgen muss, bevor die Pyrolyse beginnen kann.

Stufe 2: Primärzersetzung (Devolatilisierung)

Dies ist das Herzstück des Pyrolyseprozesses und findet ungefähr zwischen 200°C und 500°C statt. Während dieser Stufe zerfallen die drei Biopolymere in eine Mischung aus primären Produkten:

- Feste Kohle (Char): Ein kohlenstoffreicher Rückstand, der aus der Kondensation von Lignin und anderen nichtflüchtigen Bestandteilen gebildet wird.

- Primäre Dämpfe: Ein komplexes Aerosol kondensierbarer organischer Moleküle (die Bioöl bilden).

- Gase: Nicht kondensierbare „permanente“ Gase wie CO, CO₂, H₂ und CH₄.

Der relative Anteil dieser Produkte wird durch die Biomassezusammensetzung und die Erhitzungsbedingungen bestimmt.

Stufe 3: Sekundärreaktionen

Sobald die primären Dämpfe und Gase freigesetzt werden, wandern sie durch den heißen Reaktor. Wenn die Temperatur hoch genug ist (typischerweise >500°C) und sie lange genug in der heißen Zone verweilen, unterliegen sie Sekundärreaktionen. Dazu gehören thermisches Cracken, Repolymerisation und Reformierung, die große Dampfmoleküle in kleinere, leichtere Gase zerlegen und auch sekundäre Kohle auf Oberflächen bilden können.

Schlüsselfaktoren, die den Mechanismus steuern

Die endgültigen Produktausbeuten sind nicht festgelegt. Sie werden direkt durch die Prozessbedingungen gesteuert, die beeinflussen, welche Reaktionswege bevorzugt werden.

Temperatur und Aufheizgeschwindigkeit

Die Temperatur ist der dominierende Faktor. Höhere Temperaturen begünstigen das Cracken von Dämpfen zu permanenten Gasen. Die Aufheizgeschwindigkeit bestimmt, wie schnell das Biomassepartikel die Zieltemperatur erreicht. Eine hohe Aufheizgeschwindigkeit bewirkt eine schnelle Zersetzung, die die Bildung und das Entweichen von Dämpfen begünstigt und die Flüssigausbeute maximiert.

Biomassezusammensetzung und Partikelgröße

Das inhärente Verhältnis von Zellulose, Hemizellulose und Lignin bestimmt die potenziellen Ausbeuten vorab. Die Partikelgröße ist entscheidend, da kleinere Partikel schneller und gleichmäßiger erhitzt werden und die flüchtigen Produkte einen kürzeren Weg zur Flucht zurücklegen müssen, wodurch die Wahrscheinlichkeit von Sekundärreaktionen minimiert wird.

Verweilzeit der Dämpfe

Dies ist die Zeit, die die heißen Dämpfe und Gase im Reaktor verbringen. Eine kurze Verweilzeit ist unerlässlich, um die primären Dämpfe zu erhalten und die Bioölausbeute zu maximieren. Eine lange Verweilzeit ermöglicht ein ausgedehntes sekundäres Cracken, was auf Kosten des Öls die Synthesegasproduktion maximiert.

Die Abwägungen verstehen: Schnelle vs. langsame Pyrolyse

Das Zusammenspiel dieser Faktoren führt zu zwei primären Betriebsmodi, die jeweils darauf ausgelegt sind, ein bestimmtes Produkt zu maximieren.

Schnelle Pyrolyse: Maximierung von Bioöl

Dieser Prozess verwendet sehr hohe Aufheizgeschwindigkeiten, moderate Temperaturen (~500°C) und eine kurze Verweilzeit der Dämpfe (<2 Sekunden). Das Ziel ist es, Zellulose und Hemizellulose schnell abzubauen und die Dämpfe sofort zu entfernen, bevor sie Sekundärreaktionen eingehen können, wodurch die Ausbeute an flüssigem Bioöl maximiert wird (bis zu 75 Gew.-%).

Langsame Pyrolyse: Maximierung von Pflanzenkohle

Auch als Karbonisierung bekannt, verwendet dieser Prozess niedrige Aufheizgeschwindigkeiten und eine viel längere Verweilzeit (Stunden bis Tage). Diese Bedingungen begünstigen die schrittweise Entfernung von flüchtigen Bestandteilen und fördern die Umlagerungs- und Kondensationsreaktionen, die eine stabile, kohlenstoffreiche Pflanzenkohle bilden (bis zu 35 Gew.-%).

Den Mechanismus auf Ihr Ziel zuschneiden

Durch das Verständnis der steuernden Prinzipien können Sie den Pyrolysemechanismus manipulieren, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff (Bioöl) liegt: Wenden Sie schnelle Pyrolyse mit hohen Aufheizgeschwindigkeiten, moderaten Temperaturen (~500°C) und kleinen Biomassepartikeln an, um einen schnellen Dampfaustritt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabiler Pflanzenkohle für Boden oder Filtration liegt: Verwenden Sie langsame Pyrolyse mit niedrigen Aufheizgeschwindigkeiten und langen Prozesszeiten, um die Feststoffausbeute und Kohlenstoffstabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Verwenden Sie hohe Temperaturen (>700°C) und längere Verweilzeiten der Dämpfe, um absichtlich das sekundäre Cracken aller flüchtigen Verbindungen in einfache Gase wie H₂ und CO zu fördern.

Die Beherrschung des Pyrolysemechanismus verwandelt ihn von einem einfachen Erhitzungsprozess in ein präzises Ingenieurswerkzeug zur Umwandlung von Biomasse in wertvolle, maßgeschneiderte Produkte.

Zusammenfassungstabelle:

| Komponente | Zersetzungstemp. | Primäres Produkt |

|---|---|---|

| Hemizellulose | 220–315°C | Gase (CO, CO₂), Dämpfe |

| Zellulose | 315–400°C | Bioöl (Kondensierbare Dämpfe) |

| Lignin | 160–900°C | Pflanzenkohle (Fester Kohlenstoff) |

| Prozesstyp | Schlüsselbedingungen | Zielprodukt |

| Schnelle Pyrolyse | Hohe Aufheizrate, ~500°C, kurze Verweilzeit der Dämpfe | Bioöl maximieren (bis zu 75%) |

| Langsame Pyrolyse | Niedrige Aufheizrate, lange Verweilzeit | Pflanzenkohle maximieren (bis zu 35%) |

| Vergasung | Hohe Temperatur (>700°C), lange Verweilzeit der Dämpfe | Synthesegas (H₂, CO) maximieren |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren? Ob Ihr Ziel die Maximierung von Bioöl für Kraftstoff, die Herstellung stabiler Pflanzenkohle zur Bodenverbesserung oder die Erzeugung von Synthesegas für Energie ist – KINTEK verfügt über die Expertise und die zuverlässigen Laborgeräte, um Ihnen bei der Beherrschung des Pyrolysemechanismus zu helfen. Unsere Reaktoren und Verbrauchsmaterialien sind für eine präzise Steuerung von Temperatur, Aufheizgeschwindigkeit und Verweilzeit ausgelegt – den kritischen Faktoren, die Ihre endgültigen Produktausbeuten bestimmen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Biomasseforschungs- oder Produktionsanforderungen maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Prübsiebe und Siebmaschinen

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren