In der Aluminiummetallurgie ist das Abschrecken der Prozess des schnellen Abkühlens einer Aluminiumlegierung, nachdem sie auf eine bestimmte Temperatur erhitzt wurde. Diese schnelle Abkühlung, die typischerweise in Wasser, Öl oder Zwangsluft erfolgt, härtet das Aluminium nicht primär. Stattdessen besteht ihre entscheidende Funktion darin, die innere Struktur der Legierung in einem bestimmten, instabilen Zustand einzuschließen, was die wesentliche Voraussetzung für die Erzielung hoher Festigkeit durch einen anschließenden Alterungsprozess ist.

Das Abschrecken von Aluminium ist im Vergleich zu Stahl kontraintuitiv. Der Prozess macht das Metall zunächst weicher und bearbeitbarer, indem er Legierungselemente in Lösung einfängt. Die gewünschte Härte und Festigkeit entwickeln sich erst später, während eines Prozesses, der als „Alterung“ bezeichnet wird.

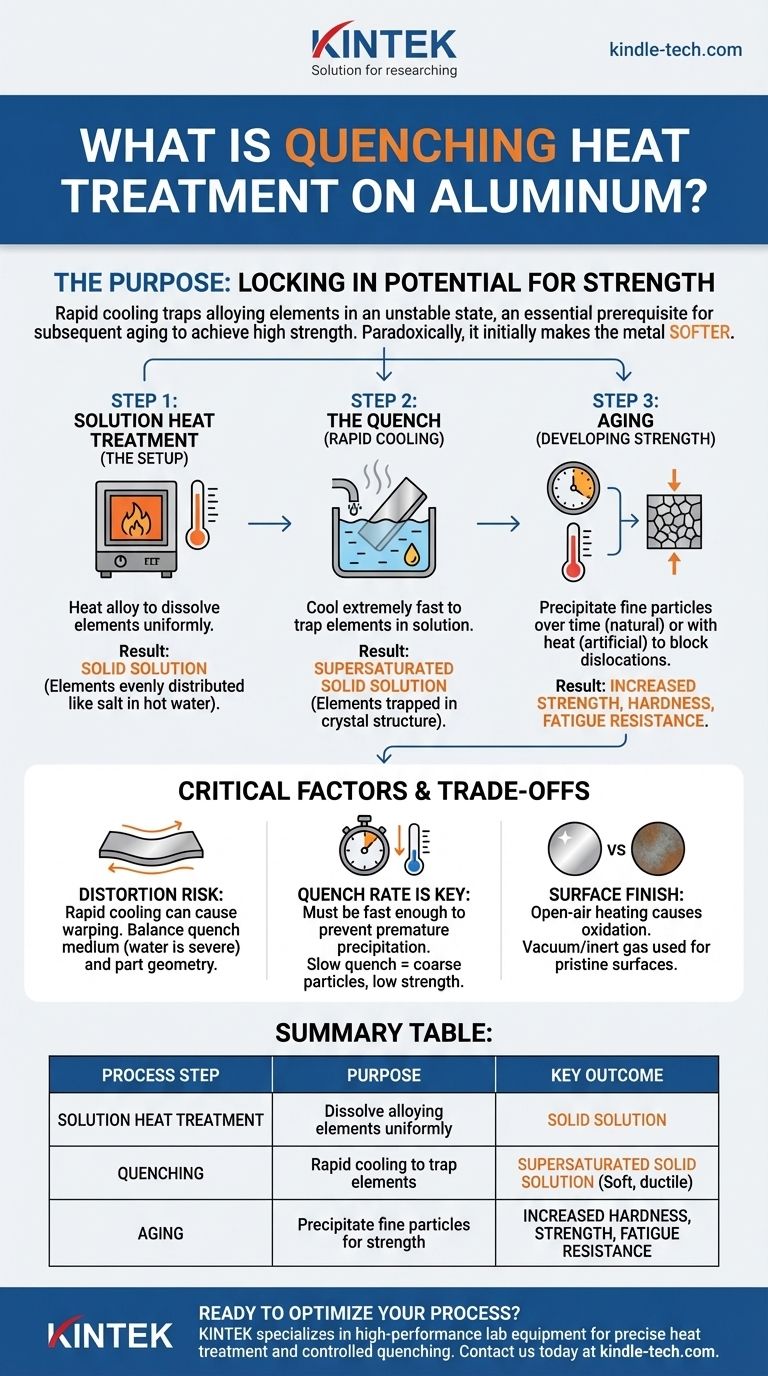

Der Zweck des Abschreckens von Aluminium

Um das Abschrecken zu verstehen, muss man zunächst den Prozess verstehen, zu dem es gehört: die Ausscheidungshärtung. Dies ist eine dreistufige Wärmebehandlung, die bei bestimmten Aluminiumlegierungen angewendet wird.

Schritt 1: Lösungsglühen (Die „Vorbereitung“)

Vor dem Abschrecken wird die Aluminiumlegierung auf eine hohe Temperatur erhitzt, typischerweise knapp unter ihren Schmelzpunkt.

Das Ziel dieses Schrittes ist es, die primären Legierungselemente (wie Kupfer, Silizium oder Zink) gleichmäßig in der Aluminiummatrix zu lösen. Stellen Sie es sich so vor, als würden Sie Salz in heißes Wasser auflösen – die Elemente verteilen sich, um eine einheitliche, einphasige Struktur zu bilden, die als feste Lösung bezeichnet wird.

Schritt 2: Das Abschrecken (Potenzial einschließen)

Sobald die Elemente vollständig gelöst sind, wird das Material extrem schnell abgekühlt. Dies ist das Abschrecken.

Diese schnelle Abkühlung verhindert, dass die Legierungselemente beim Abkühlen aus der Lösung ausfallen. Sie werden effektiv in der Kristallstruktur des Aluminiums eingeschlossen, wodurch eine übersättigte feste Lösung entsteht.

Schritt 3: Das Ergebnis des Abschreckens (Ein weicherer Zustand)

Unmittelbar nach dem Abschrecken befindet sich das Aluminium in seinem weichsten, duktilsten und bearbeitbarsten Zustand.

Dies liegt daran, dass die eingeschlossenen Legierungselemente noch nicht die inneren Strukturen gebildet haben, die die Verformung behindern. Dieser Zustand wird oft als „W“-Zustand bezeichnet.

Von der Weichheit zur Festigkeit: Die Rolle der Alterung

Der abgeschreckte Zustand ist nur vorübergehend. Die eigentliche Festigkeit entwickelt sich im letzten Schritt, der als Alterung oder Ausscheidungshärtung bezeichnet wird.

Natürliche und künstliche Alterung

Die eingeschlossenen Legierungselemente beginnen im Laufe der Zeit auf natürliche Weise aus der übersättigten Lösung auszufallen („auszuscheiden“), selbst bei Raumtemperatur. Diese Ausscheidungen sind extrem feine, dispergierte Partikel, die als Blockaden innerhalb des Kristallgitters des Metalls wirken.

Dieser Prozess wird als natürliche Alterung bezeichnet und kann Tage oder Wochen dauern. Um diesen Prozess zu beschleunigen und zu steuern, kann das Material für eine bestimmte Dauer auf eine niedrige Temperatur nacherhitzt werden. Dies wird als künstliche Alterung oder „Anlassen“ bezeichnet.

Endgültige mechanische Eigenschaften

Diese mikroskopischen Ausscheidungen behindern die Bewegung von Versetzungen im Metall, wodurch es der Verformung widersteht. Das Ergebnis ist eine dramatische Zunahme der Festigkeit, Härte und Ermüdungsbeständigkeit des Aluminiums.

Abwägungen und kritische Faktoren verstehen

Obwohl das Abschrecken für hochfestes Aluminium unerlässlich ist, erfordert der Prozess eine präzise Kontrolle, um erfolgreich zu sein.

Das Risiko der Verformung

Der schnelle Temperaturwechsel während des Abschreckens induziert erhebliche innere Spannungen. Dünne oder komplex geformte Teile sind sehr anfällig für Verziehen oder Verformung. Die Wahl des Abschreckmediums (Wasser ist schneller und härter als Öl oder Zwangsluft) ist ein Kompromiss zwischen Abkühlrate und Verformungsrisiko.

Die Abschreckrate ist alles

Die Abkühlung muss schnell genug sein, um eine unkontrollierte Ausscheidung der Legierungselemente während des Abschreckens zu verhindern. Wenn das Abschrecken zu langsam erfolgt, bilden die Elemente große, grobe Partikel, die nur sehr wenig zur Endfestigkeit beitragen, wodurch die Wärmebehandlung effektiv verschwendet wird.

Oxidation und Oberflächengüte

Das Erhitzen von Aluminium in einer offenen Umgebung führt zur Bildung einer Oxidschicht auf der Oberfläche. Für viele Anwendungen ist dies unproblematisch. Für Bauteile, die eine makellose Oberfläche oder eine spezifische nachfolgende Bearbeitung erfordern, kann die Wärmebehandlung jedoch in einer Vakuum- oder Inertgasumgebung durchgeführt werden, um diese Oxidation zu verhindern.

Anwendung auf Ihr Projekt

Die spezifischen Parameter für das Abschrecken und Altern, die Sie wählen, werden ausschließlich durch die Endanforderungen Ihres Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ein sehr schnelles Abschrecken (z. B. in kaltem Wasser) ist erforderlich, um das höchste Maß an Übersättigung zu erreichen, gefolgt von einem sorgfältig kontrollierten künstlichen Alterungszyklus.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen liegt: Möglicherweise ist ein weniger intensives Abschrecken mit einer Polymerlösung, heißem Wasser oder Zwangsluft erforderlich, was oft einen geringfügigen Kompromiss bei der Erreichung der absoluten Spitzenfestigkeit der Legierung bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit oder Umformbarkeit liegt: Sie führen diese Arbeiten am Aluminium nach dem Abschrecken, aber vor dem Altern durch, während sich das Material in seinem weichsten und duktilsten Zustand befindet.

Das Verständnis des Abschreckens bedeutet nicht nur, Metall abzukühlen; es geht darum, die innere Struktur des Aluminiums präzise zu steuern, um sein volles Leistungspotenzial freizusetzen.

Zusammenfassungstabelle:

| Prozessschritt | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Lösungsglühen | Legierungselemente gleichmäßig lösen | Erzeugt eine feste Lösung |

| Abschrecken | Schnelles Abkühlen, um Elemente einzuschließen | Bildet eine übersättigte feste Lösung (weicher, duktiler Zustand) |

| Alterung | Ausscheidung feiner Partikel zur Festigkeitssteigerung | Erhöht Härte, Festigkeit und Ermüdungsbeständigkeit |

Bereit, Ihren Aluminium-Wärmebehandlungsprozess zu optimieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf metallurgische Anwendungen zugeschnitten sind. Ob Sie präzise Öfen für das Lösungsglühen oder kontrollierte Abschrecksysteme benötigen, unsere Lösungen helfen Ihnen, überlegene Materialeigenschaften bei minimaler Verformung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors bei der Entwicklung und Verarbeitung von Aluminiumlegierungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate