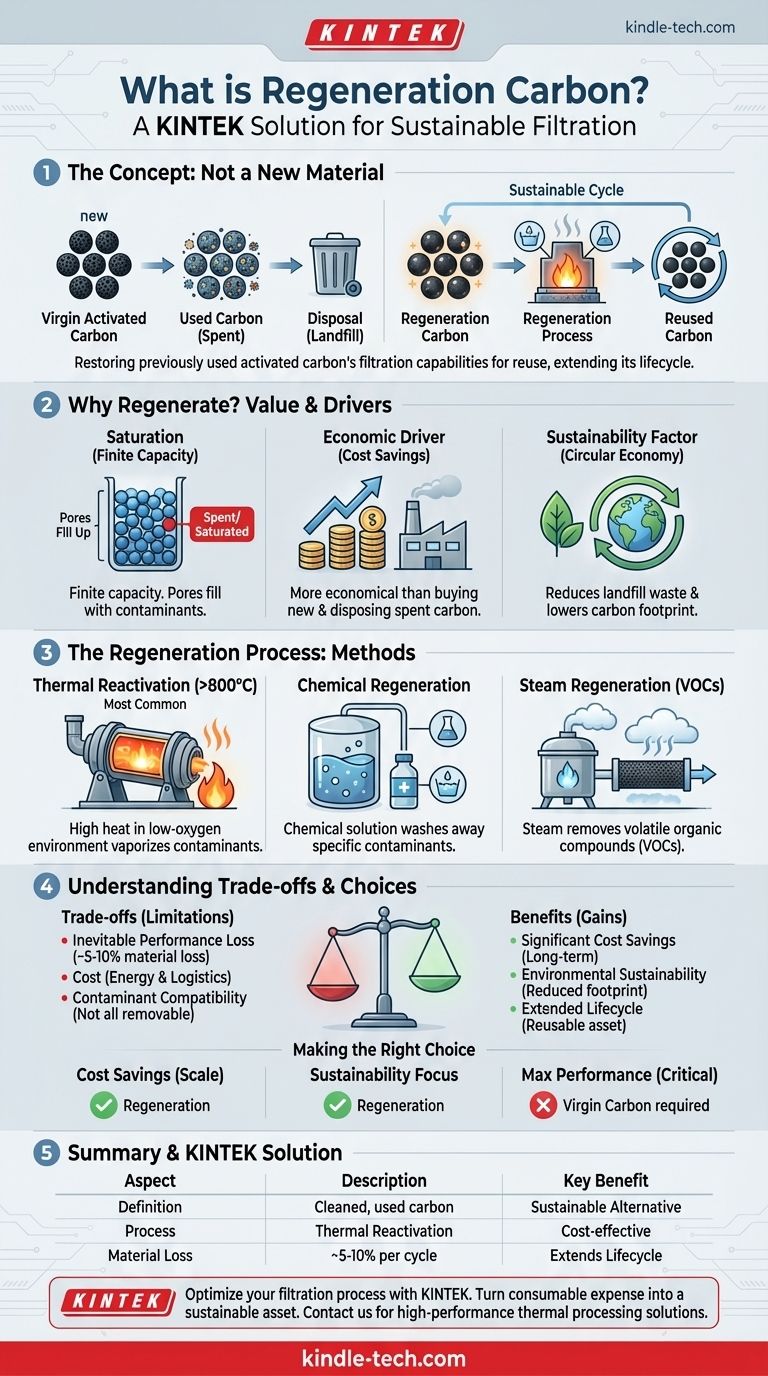

Regenerationskohle ist keine eigenständige Materialart. Stattdessen bezieht sich der Begriff auf zuvor verwendete Aktivkohle, die einen Prozess der Regeneration oder Reaktivierung durchlaufen hat. Dieser Prozess reinigt die Kohle, indem er die von ihr adsorbierten Verunreinigungen entfernt und so ihre Filtrationsfähigkeiten effektiv wiederherstellt, damit sie erneut verwendet werden kann.

Das Kernkonzept ist einfach: Anstatt "verbrauchte" Aktivkohle zu entsorgen und zu ersetzen, bietet die Regeneration eine kostengünstige und umweltfreundliche Möglichkeit, dasselbe Material "aufzuladen" und wiederzuverwenden, wodurch seine Lebensdauer erheblich verlängert wird.

Warum Aktivkohle regenerieren?

Um den Wert der Regeneration zu verstehen, muss man zunächst verstehen, wie Aktivkohle funktioniert. Sie ist ein starkes Adsorptionsmittel aufgrund ihrer unglaublich porösen Struktur, die eine riesige innere Oberfläche schafft, um Verunreinigungsmoleküle einzufangen und zu halten.

Der Sättigungspunkt

Aktivkohle hat eine begrenzte Kapazität. Wenn sie Verunreinigungen aus einem Flüssigkeits- oder Gasstrom adsorbiert, füllen sich ihre Poren allmählich. Wenn sie nicht mehr effektiv adsorbieren kann, gilt sie als "verbraucht" oder "gesättigt".

Der wirtschaftliche Treiber

Neue Aktivkohle ist ein teures Verbrauchsmaterial. Für jede großtechnische oder kommunale Anwendung können die laufenden Kosten für den Kauf neuer Kohle und die Entsorgung verbrauchter Kohle erheblich sein. Die Regeneration ist oft eine weitaus wirtschaftlichere Alternative.

Der Nachhaltigkeitsfaktor

Die Regeneration von Kohle ist ein wichtiger Bestandteil einer Kreislaufwirtschaft. Sie reduziert drastisch die Menge an Abfall, der auf Deponien landet, und senkt den CO2-Fußabdruck, der mit dem Abbau, der Produktion und dem Transport neuer Aktivkohle verbunden ist.

Der Regenerationsprozess

Die Regeneration beinhaltet den Einsatz von Energie, um die Bindungen zwischen der Kohle und den adsorbierten Verunreinigungen aufzubrechen und so die Poren effektiv zu "entleeren". Die spezifische Methode hängt von der Art der Kohle und den darin enthaltenen Verunreinigungen ab.

Thermische Reaktivierung

Dies ist die gebräuchlichste und robusteste Methode. Die verbrauchte Kohle wird in einer kontrollierten, sauerstoffarmen Umgebung (oft ein Drehrohrofen oder Ofen) auf Temperaturen über 800 °C (1500 °F) erhitzt. Diese intensive Hitze verdampft und zerstört die adsorbierten organischen Verunreinigungen thermisch, wodurch die Porenstruktur der Kohle gereinigt wird.

Chemische Regeneration

Für bestimmte Anwendungen wird die chemische Regeneration eingesetzt. Dieser Prozess beinhaltet das Waschen der verbrauchten Kohle mit einer chemischen Lösung (wie einem Lösungsmittel, einer Säure oder einer Base), die die spezifischen Verunreinigungen auflöst und sie von der Kohleoberfläche freisetzt, ohne hohe Hitze zu erfordern.

Dampfregeneration

Eine weniger intensive Methode beinhaltet das Leiten von Dampf durch das Kohlebett. Dies ist effektiv zur Entfernung flüchtigerer organischer Verbindungen (VOCs), die nicht so stark an die Kohleoberfläche gebunden sind.

Die Kompromisse verstehen

Obwohl sehr vorteilhaft, ist die Regeneration kein perfekter Prozess. Es ist entscheidend, die Einschränkungen zu verstehen, um eine fundierte Entscheidung treffen zu können.

Unvermeidlicher Leistungsverlust

Jeder Regenerationszyklus verursacht eine geringe Beschädigung der Kohle. Die hohe Hitze kann ihre Struktur schwächen, und ein Teil des Materials geht unweigerlich als Staub während der Handhabung und des Transports verloren. Typischerweise gibt es einen 5-10%igen Materialverlust bei jedem thermischen Zyklus, und die gesamte Adsorptionskapazität kann leicht verringert sein.

Die Kosten-Nutzen-Analyse

Regeneration ist nicht kostenlos. Der Prozess erfordert erhebliche Energie, spezielle Ausrüstung und Logistik, um die Kohle zu und von einer Reaktivierungsanlage zu transportieren. Die Entscheidung zur Regeneration ist eine wirtschaftliche, die die Kosten der Reaktivierung gegen die Kosten neuer Kohle und Entsorgung abwägt.

Kompatibilität der Verunreinigungen

Nicht alle Verunreinigungen können entfernt werden. Einige Substanzen, wie Schwermetalle, können sich dauerhaft an die Kohle binden. Andere, wie bestimmte Polymere, können schmelzen und in den Poren verschmelzen, was eine Regeneration unmöglich macht. Die Durchführbarkeit der Regeneration hängt vollständig davon ab, wofür die Kohle verwendet wurde.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Regeneration und Austausch hängt vollständig von Ihren betrieblichen Zielen und Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen im großen Maßstab liegt: Für große industrielle Anwender ist die Regeneration langfristig fast immer der wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Regeneration ist der klare Gewinner, da sie die Deponieabfälle und den Lebenszyklus-CO2-Fußabdruck Ihres Filtrationsprozesses drastisch reduziert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung in einer kritischen Anwendung liegt: Neuwertige Kohle kann für sensible Anwendungen (wie Lebensmittel-, Getränke- oder Pharmaproduktion) erforderlich sein, bei denen die leichte Leistungsverschlechterung oder das Risiko einer Verunreinigungsverschleppung durch Regeneration inakzeptabel ist.

Letztendlich eröffnet die Betrachtung von Aktivkohle als wiederverwendbares Gut und nicht als Einwegverbrauchsmaterial die Tür zu effizienteren, wirtschaftlicheren und verantwortungsvolleren Betriebsabläufen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Verbrauchte Aktivkohle, die gereinigt wurde, um ihre Filtrationskapazität wiederherzustellen. |

| Hauptvorteil | Kostengünstige und nachhaltige Alternative zu Entsorgung und Austausch. |

| Gängiger Prozess | Thermische Reaktivierung in einem Ofen (>800°C) zur Verdampfung von Verunreinigungen. |

| Materialverlust | Typischerweise gehen 5-10% der Kohlemasse pro Regenerationszyklus verloren. |

Optimieren Sie Ihren Filtrationsprozess und reduzieren Sie Kosten mit KINTEK.

Verwaltet Ihr Labor oder Ihre Einrichtung verbrauchte Aktivkohle? Regeneration ist eine leistungsstarke Strategie, um eine große Verbrauchsausgabe in ein nachhaltiges, kostengünstiges Gut zu verwandeln. KINTEK ist spezialisiert auf hochwertige Laborgeräte und thermische Verarbeitungslösungen, die für ein effizientes Kohlemanagement unerlässlich sind.

Lassen Sie sich von unseren Experten beraten, ob Regeneration die richtige Wahl für Ihre Anwendung ist. Wir bieten die zuverlässige Technologie und Unterstützung, um Ihnen zu helfen, Materialkosten zu sparen und die Umweltbelastung zu minimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Aktivkohle zu besprechen und unsere Lösungen für einen effizienteren und nachhaltigeren Betrieb zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Prozess des Sinterns in der Stahlindustrie? Optimieren Sie die Hochofeneffizienz mit technologisch ausgelegtem Einsatzmaterial

- Was sind die Sicherheitsregeln im Labor beim Erhitzen von Substanzen? Wesentliche Protokolle zur Unfallverhütung

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Was ist das Produkt der physikalischen Gasphasenabscheidung? Eine Hochleistungs-Dünnschichtbeschichtung

- Wie können wir Kunststoff nachhaltiger gestalten? Ein strategischer Leitfaden für Recycling, Biokunststoffe und Reduzierung

- Was ist Sintern von Metallpulvern? Metallpartikel verschmelzen für Hochleistungskomponenten

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Warum ist Kunststoffpyrolyse nicht nachhaltig? Die versteckten ökologischen und wirtschaftlichen Kosten