Gesintertes Pulvermetall ist sowohl ein Material als auch ein Fertigungsverfahren, das zur Herstellung fester, oft komplexer Metallteile aus feinen Metallpulvern verwendet wird. Der Kern des Prozesses umfasst zwei Hauptschritte: Zuerst wird das Pulver in eine gewünschte Form gepresst und dann auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Partikel miteinander verschmelzen und ein fester Körper entstehen.

Im Grunde geht es bei der Pulvermetallurgie nicht darum, Metall zu schmelzen, sondern darum, mithilfe von Hitze und Druck Metallpartikel zu einer festen Masse zu verschmelzen. Dieser Ansatz eröffnet einzigartige Vorteile für die Herstellung komplexer Teile in großen Mengen, bringt jedoch deutliche Kompromisse bei Materialfestigkeit und Werkzeuginvestitionen mit sich.

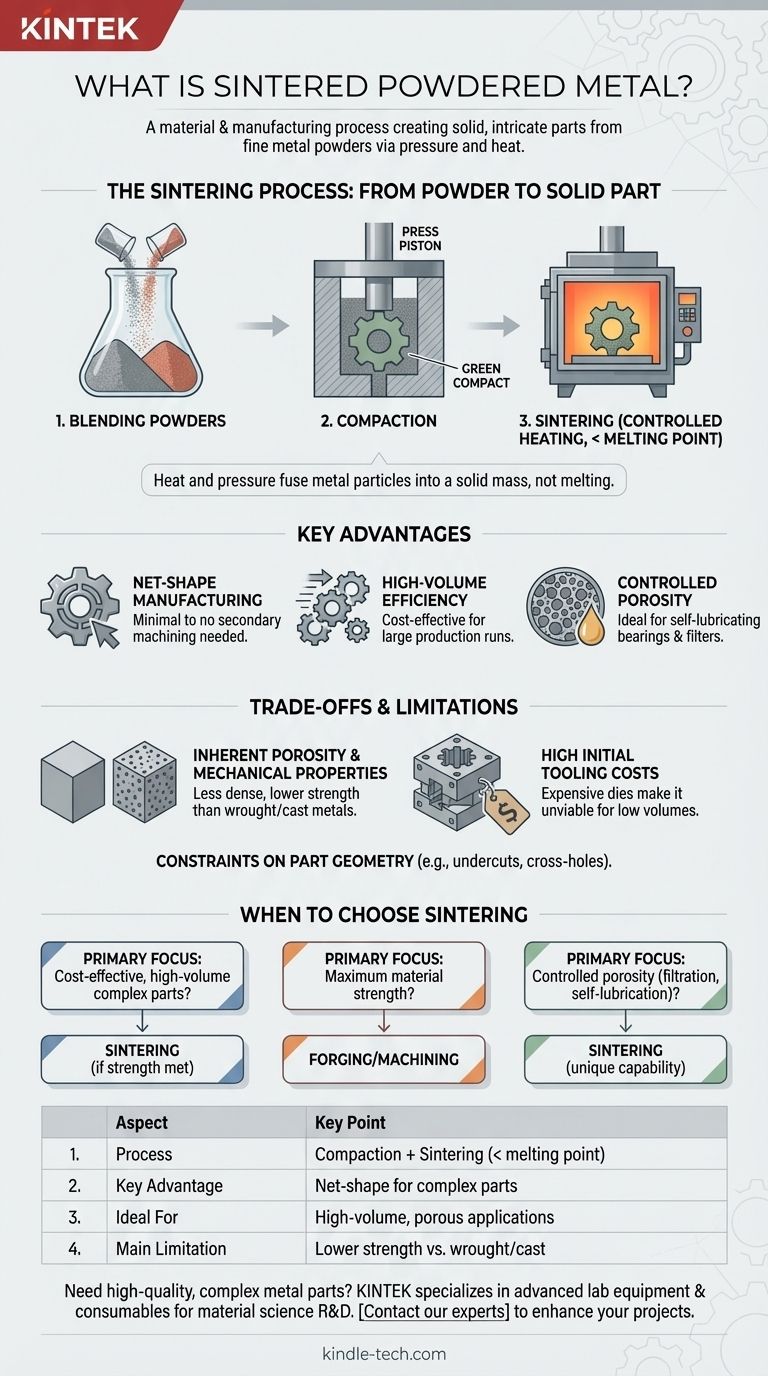

Der Sinterprozess: Vom Pulver zum festen Bauteil

Um das Endmaterial zu verstehen, muss man seinen Weg nachvollziehen. Der Prozess verwandelt loses Pulver durch eine präzise, mehrstufige Methode in eine dichte, funktionale Komponente.

Schritt 1: Mischen der Pulver

Der Prozess beginnt nicht mit einem massiven Metallblock, sondern mit feinen, technischen Metallpulvern. Diese Pulver können ein einzelnes Element wie Eisen oder Kupfer sein oder bereits vorlegiert sein.

Entscheidend ist, dass in dieser Phase verschiedene Pulver und Schmiermittel präzise gemischt werden können. Dies ermöglicht die Herstellung einzigartiger Verbundwerkstoffe, die durch traditionelles Schmelzen und Gießen nur schwer oder gar nicht herzustellen wären.

Schritt 2: Verdichtung zu einem „Grünling“

Das gemischte Pulver wird in eine starre Gesenkform gefüllt, die das Negativ der endgültigen Teileform darstellt. Eine starke Presse verdichtet das Pulver dann unter extremem Druck.

In diesem Schritt entsteht eine zerbrechliche, präzise geformte Komponente, die als Grünling (Green Compact) bezeichnet wird. Er hat bereits die Abmessungen des Endteils, besitzt aber nur eine sehr geringe mechanische Festigkeit, ähnlich einem fest zusammengedrückten Sandburg.

Schritt 3: Sintern (Kontrolliertes Erhitzen)

Der Grünling wird dann für die Sinterphase in einen Hochtemperaturofen gebracht. Das Teil wird auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt, oft über 980 °C (1800 °F).

Bei dieser erhöhten Temperatur findet ein Prozess statt, der als Atomdiffusion bezeichnet wird. Die Atome an den Oberflächen der einzelnen Pulverpartikel wandern über die Grenzen hinweg und verschmelzen die Partikel miteinander, wodurch der zerbrechliche Kompakt zu einem festen Metallteil wird. Dieser Vorgang wird in einer kontrollierten Atmosphäre (wie einem Inert- oder Reduktionsgas) durchgeführt, um eine Oxidation des Metalls zu verhindern.

Wesentliche Vorteile von gesintertem Pulvermetall

Ingenieure wählen dieses Verfahren aus mehreren deutlichen und überzeugenden Gründen, die es von der traditionellen Bearbeitung oder dem Gießen unterscheiden.

Net-Shape-Fertigung

Beim Sintern entstehen Teile, die Net-Shape oder Near-Net-Shape sind, was bedeutet, dass sie bereits in ihrer endgültigen oder nahezu endgültigen Form aus dem Ofen kommen. Dies reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger und verlustreicher sekundärer Bearbeitungsschritte.

Effizienz bei der Massenproduktion

Sobald das anfängliche Werkzeug (das Gesenk) hergestellt ist, ist der Prozess extrem schnell und wiederholbar. Dies macht das Sintern äußerst kosteneffizient für die Herstellung von Tausenden oder Millionen identischer Teile, wie Zahnräder, Buchsen und Automobilkomponenten.

Kontrollierte Porosität

Im Gegensatz zu vollständig dichten Materialien, die durch Schmelzen hergestellt werden, können gesinterte Teile mit einem bestimmten Grad an inhärenter Porosität konstruiert werden. Dieses Merkmal ist ein Hauptvorteil für bestimmte Anwendungen, wie selbstschmierende Lager, die mit Öl imprägniert sind, oder Filter, die eine poröse Struktur erfordern.

Kompromisse und Einschränkungen verstehen

Obwohl die Pulvermetallurgie ein leistungsfähiges Verfahren ist, ist sie nicht die Lösung für jedes Problem. Ihre Vorteile gehen mit wichtigen Kompromissen einher, die berücksichtigt werden müssen.

Inhärente Porosität und mechanische Eigenschaften

Sofern keine sekundären Verdichtungsschritte durchgeführt werden, sind gesinterte Teile in der Regel weniger dicht als ihre geschmiedeten oder gegossenen Gegenstücke. Diese Restporosität kann sie weniger fest und spröder machen, was ihre Verwendung in Anwendungen einschränkt, die maximale Zugfestigkeit oder Ermüdungsbeständigkeit erfordern.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtung erforderlichen gehärteten Stahl- oder Hartmetallgesenke sind komplex und teuer in der Herstellung. Diese hohen Anfangsinvestitionen machen das Verfahren für die Kleinserienfertigung oder das Prototyping wirtschaftlich unrentabel.

Einschränkungen bei der Teilegeometrie

Die Notwendigkeit, Pulver in ein Gesenk zu pressen und den Grünling auszustoßen, setzt der Teilekonstruktion Grenzen. Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde sind im Allgemeinen ohne sekundäre Bearbeitungsschritte nicht möglich. Auch die Teilegröße wird durch die Kapazität der verfügbaren Pressen begrenzt.

Wann Sie sich für das Sintern für Ihr Projekt entscheiden sollten

Nutzen Sie diese Richtlinien, um festzustellen, ob die Pulvermetallurgie mit Ihren technischen und geschäftlichen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl, vorausgesetzt, die Anforderungen an die mechanische Festigkeit werden durch das Material erfüllt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit und Schlagzähigkeit liegt: Schmieden oder die Bearbeitung aus einem massiven Block ist wahrscheinlich die bessere, wenn auch teurere Alternative.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität für Filtration oder Selbstschmierung liegt: Das Sintern bietet einzigartige Fähigkeiten, die mit den meisten anderen Metallbearbeitungsverfahren nicht erreichbar sind.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Fertigungsmethode für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkt |

|---|---|

| Prozess | Verdichtung + Erhitzen unterhalb des Schmelzpunkts (Sintern) |

| Hauptvorteil | Net-Shape-Fertigung für komplexe Teile |

| Ideal für | Massenproduktion, selbstschmierende Lager, Filter |

| Haupteinschränkung | Geringere Festigkeit/Duktilität im Vergleich zu gewalzten/gegossenen Metallen |

Benötigen Sie hochwertige, komplexe Metallteile, die effizient hergestellt werden?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialwissenschaft und Fertigungs-F&E spezialisiert. Unsere Expertise unterstützt die Entwicklung und Optimierung von Sinterprozessen und hilft Ihnen, präzise, kosteneffiziente Ergebnisse für Ihre Labor- oder Produktionsanforderungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen Ihre pulvermetallurgischen Projekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Was verursacht hydraulische Druckspitzen? Systemschäden durch hydraulische Schläge verhindern

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen