In der Materialverarbeitung ist der Sinterdruck die äußere Kraft, die pro Flächeneinheit auf eine Pulvermasse vor oder während des Erhitzens ausgeübt wird. Dieser Druck verdichtet das Material, zwingt einzelne Partikel in engen Kontakt, was die atomare Bindung erleichtert, die sie zu einem festen Objekt verschmilzt. Er ist ein kritischer Partner der Wärme im Sinterprozess und ermöglicht die Bildung eines dichten, festen Teils, ohne das Material zu schmelzen.

Sinterdruck ist nicht nur eine Kraft; er ist ein grundlegender Steuerparameter. Wie und wann dieser Druck angewendet wird, bestimmt direkt die endgültige Dichte, Porosität und mechanische Integrität des fertigen Bauteils, indem er die idealen Bedingungen für die atomare Diffusion schafft.

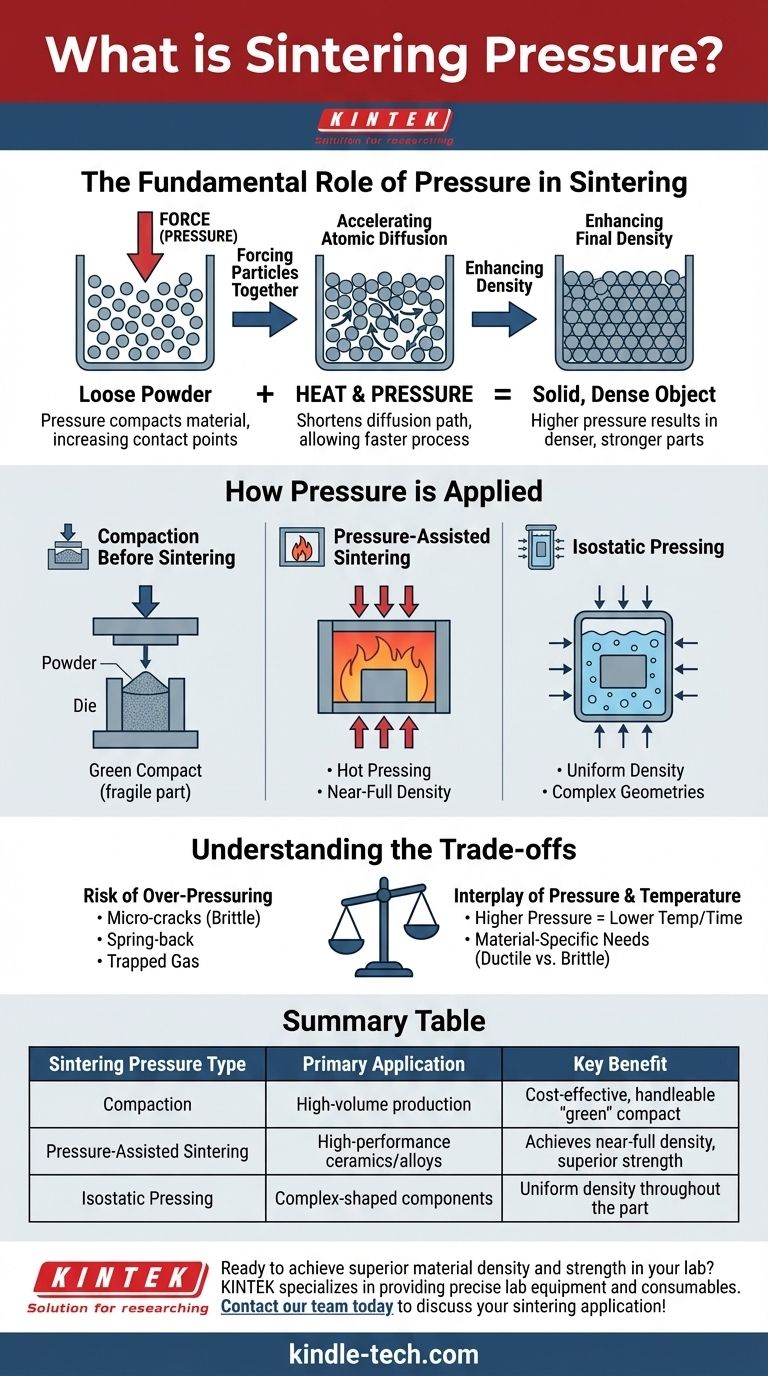

Die grundlegende Rolle des Drucks beim Sintern

Sintern verwandelt ein loses Pulver in ein festes Objekt. Während Wärme die Energie für diese Transformation liefert, sorgt Druck für die notwendige physikalische Anordnung, damit sie effizient ablaufen kann.

Partikel zusammenpressen

Die Hauptfunktion des Sinterdrucks besteht darin, den Leerraum oder die Porosität innerhalb einer Pulvermasse zu reduzieren. Durch die Anwendung von Kraft werden Partikel neu angeordnet und verformt, wodurch die Anzahl der Kontaktpunkte zwischen ihnen dramatisch erhöht wird.

Beschleunigung der atomaren Diffusion

Sintern tritt auf, wenn Atome sich über die Grenzen benachbarter Partikel bewegen und starke metallische oder keramische Bindungen eingehen. Dieser Prozess, bekannt als atomare Diffusion, wird durch Wärme angetrieben. Seine Wirksamkeit hängt jedoch von der Strecke ab, die Atome zurücklegen müssen.

Durch die Vergrößerung der Kontaktfläche zwischen Partikeln verkürzt der Druck diesen Diffusionsweg erheblich. Dies ermöglicht, dass der Sinterprozess schneller und potenziell bei niedrigeren Temperaturen abläuft.

Verbesserung der Enddichte

Das direkte Ergebnis der Reduzierung der Porosität und der Förderung der Diffusion ist eine Erhöhung der Dichte des fertigen Teils. Höherer Druck führt im Allgemeinen zu einem dichteren, stärkeren Bauteil mit weniger inneren Hohlräumen, die oft Ursachen für mechanisches Versagen sind.

Wie Druck beim Sintern angewendet wird

Der Begriff „Sinterdruck“ kann sich auf Kräfte beziehen, die in verschiedenen Phasen und auf unterschiedliche Weisen angewendet werden, wobei jede Methode für bestimmte Ziele geeignet ist.

Verdichtung vor dem Sintern

Am häufigsten wird der Druck bei Raumtemperatur auf das Pulver ausgeübt, bevor es in den Ofen gelangt. Dieser erste Schritt wird oft als Verdichtung oder Pressen bezeichnet.

Ziel ist es, einen „Grünling“ zu formen – ein zerbrechliches Teil, das ausreichend Festigkeit besitzt, um gehandhabt und zu einem Sinterofen transportiert zu werden, wo es ohne zusätzlichen Druck erhitzt wird.

Druckunterstütztes Sintern

Bei fortschrittlicheren Verfahren wird Druck gleichzeitig mit Wärme in einem speziellen Ofen angewendet. Dies wird als druckunterstütztes Sintern oder Heißpressen bezeichnet.

Diese Technik ist äußerst effektiv bei der Eliminierung von Porosität und dem Erreichen einer nahezu vollen Dichte. Sie wird oft für Hochleistungskeramiken und Superlegierungen verwendet, die mit konventionellen Methoden schwer zu sintern sind.

Isostatisches Pressen

Für Bauteile mit komplexen Geometrien kann Druck gleichmäßig aus allen Richtungen mithilfe eines Fluids (eines Gases oder einer Flüssigkeit) als Druckmedium ausgeübt werden. Dies wird als isostatisches Pressen bezeichnet.

Diese Methode gewährleistet eine wesentlich gleichmäßigere Dichte im gesamten Bauteil im Vergleich zum Pressen in einer einzigen Richtung, was Dichtegradienten erzeugen kann.

Die Kompromisse verstehen

Druck auszuüben ist ein Balanceakt. Mehr ist nicht immer besser, und das Zusammenspiel mit Temperatur und Materialart ist entscheidend.

Das Risiko von Überdruck

Übermäßiger Druck während der anfänglichen Verdichtung kann Probleme verursachen. Er kann zu Mikrorissen in spröden Partikeln (wie Keramiken) führen oder zu einem „Springback“, bei dem sich das Teil nach dem Auswerfen aus der Form ausdehnt und reißt. Er kann auch atmosphärische Gase in geschlossenen Poren einschließen, was eine spätere vollständige Verdichtung verhindert.

Das Zusammenspiel von Druck und Temperatur

Druck und Temperatur sind miteinander verbundene Hebel. Bei einigen Materialien kann ein höherer Druck verwendet werden, um eine Zieldichte bei einer niedrigeren Temperatur zu erreichen. Dies kann Energie sparen und unerwünschtes Kornwachstum verhindern, das das Material schwächen kann. Umgekehrt kann ein niedrigerer Druck eine höhere Temperatur oder eine längere Sinterzeit erfordern.

Materialspezifische Anforderungen

Der ideale Druck hängt stark vom Material ab. Duktile Metallpulver können hohen Verdichtungsdrücken standhalten, was zu sehr dichten Grünlingen führt. Spröde Keramikpulver erfordern jedoch eine kontrolliertere Druckanwendung, um ein Brechen der einzelnen Partikel zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Druckstrategie hängt vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Verwenden Sie ein druckunterstütztes Verfahren wie das Heißpressen, das während des Erhitzens Druck ausübt, um überlegene, nahezu porenfreie Teile zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Setzen Sie die konventionelle Verdichtung vor dem Ofensintern ein und optimieren Sie den Druck sorgfältig, um einen robusten Grünling ohne Defekte zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen Eigenschaften bei einer komplexen Form liegt: Ziehen Sie das isostatische Pressen in Betracht, um eine gleichmäßige Verdichtung zu gewährleisten und Dichteschwankungen im gesamten Bauteil zu minimieren.

Letztendlich verwandelt das Beherrschen des Sinterdrucks ihn von einer einfachen Kraft in ein präzises Werkzeug zur Steuerung der endgültigen Materialeigenschaften.

Zusammenfassungstabelle:

| Art des Sinterdrucks | Primäre Anwendung | Hauptvorteil |

|---|---|---|

| Verdichtung (vor dem Sintern) | Großserienproduktion | Kostengünstig, erzeugt einen handhabbaren „Grünling“ |

| Druckunterstütztes Sintern | Hochleistungskeramiken/-legierungen | Erreicht nahezu volle Dichte, überlegene Festigkeit |

| Isostatisches Pressen | Komplex geformte Bauteile | Gleichmäßige Dichte im gesamten Bauteil |

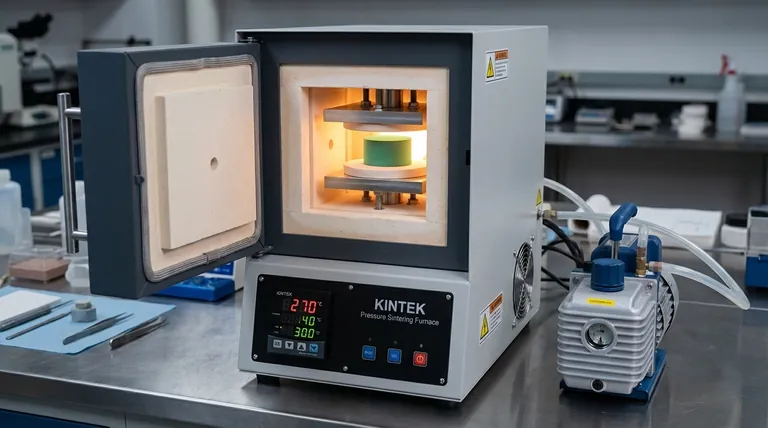

Bereit, überlegene Materialdichte und -festigkeit in Ihrem Labor zu erreichen?

Sinterdruck ist ein entscheidender Parameter für den Erfolg. Die Experten von KINTEK sind darauf spezialisiert, die präzise Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieses Prozesses erforderlich sind. Ob Sie mit Metallen, Keramiken oder fortschrittlichen Legierungen arbeiten, wir können Ihnen helfen, die richtigen Press- und Sinterlösungen auszuwählen, um Ihre spezifischen Ziele hinsichtlich Dichte, Leistung und Kosteneffizienz zu erreichen.

Kontaktieren Sie unser Team noch heute, um Ihre Sinteranwendung zu besprechen und Ihre Ergebnisse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Was ist die Funktion einer Labor-Hochtemperatur-Hydraulikpresse? Optimierung der MEA-Herstellung für die HCl-Elektrolyse

- Was ist die Funktion einer Labor-Hydraulik-Heißpresse bei der Montage von Festkörper-photoelektrochemischen Zellen?

- Was ist der Zweck eines Heißpresssystems nach der Reduktion von Eisenpulver in einem Wirbelschichtreaktor? Stabilisierung von DRI

- Warum ist eine präzise Druckregelung über ein hydraulisches System beim Heißpressen notwendig? Optimierung der Nanokupferleistung

- Welche Rolle spielt eine Labor-Hydraulik-Heißpresse bei Verbundplatten aus Reishülsen? Erreichen von struktureller Dichte