Sintern ist ein Herstellungsverfahren, das Wärme und Druck nutzt, um ein pulverförmiges Material zu einer festen, einheitlichen Masse zu verdichten. Entscheidend ist, dass dies erreicht wird, ohne die Temperatur bis zum Schmelzpunkt des Primärmaterials zu erhöhen; stattdessen verschmelzen die Partikel an ihren Kontaktflächen. Diese Methode ist grundlegend für die Herstellung starker, oft komplexer Teile aus Pulvern.

Das Kernprinzip des Sinterns ist einfach: Man kann einen dichten, festen Gegenstand aus einem Pulver herstellen, indem man es gerade so weit erhitzt, dass die Partikel miteinander verbunden werden. Dies vermeidet den Energieaufwand und die Komplexität des vollständigen Schmelzens des Materials, was es zu einer hocheffizienten und vielseitigen Methode zur Herstellung komplexer Komponenten in großem Maßstab macht.

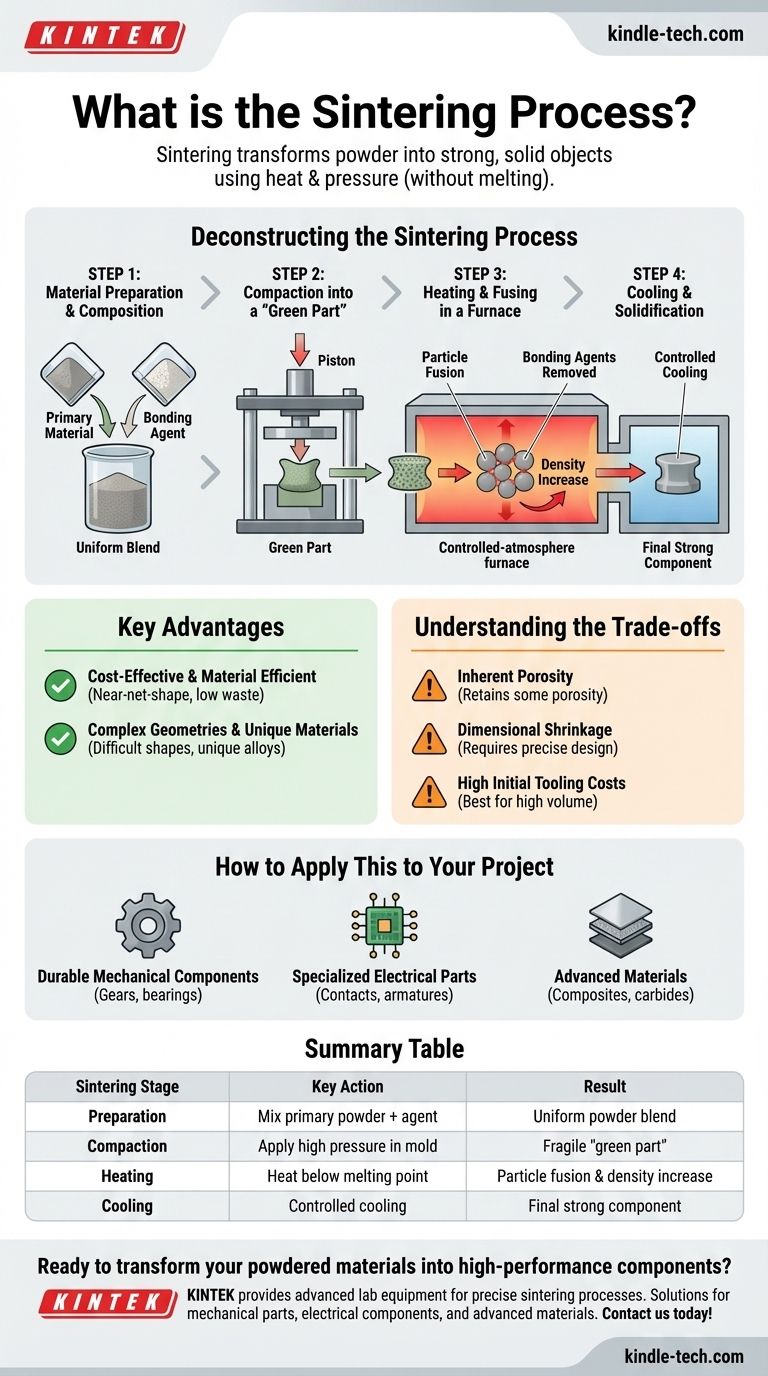

Den Sinterprozess entschlüsseln

Sintern ist am besten als eine mehrstufige thermische Behandlung zu verstehen, die loses Pulver in ein kohärentes, konstruiertes Teil umwandelt. Jeder Schritt ist entscheidend, um die gewünschten Endprodukteigenschaften zu erzielen.

Schritt 1: Materialvorbereitung und -zusammensetzung

Der Prozess beginnt mit einem sorgfältig formulierten Pulver. Dies ist oft eine Mischung aus einem Primärmaterial, wie einem Metall- oder Keramikpulver, gemischt mit einem Bindemittel oder Schmiermittel.

Dieses Mittel, das Wachs, ein Polymer oder ein anderes Additiv sein kann, hilft den Pulverpartikeln, während der anfänglichen Formgebung zusammenzuhalten.

Schritt 2: Verdichtung zu einem „Grünling“

Die vorbereitete Pulvermischung wird in eine Form oder Matrize gefüllt. Anschließend wird sie hohem Druck ausgesetzt, der das Pulver in die gewünschte Form verdichtet.

Diese anfängliche, zerbrechliche Komponente wird als „Grünling“ bezeichnet. Sie besitzt die korrekte Geometrie, aber noch nicht die mechanische Festigkeit des Endprodukts.

Schritt 3: Erhitzen und Verschmelzen in einem Ofen

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt und erhitzt. Dieser thermische Zyklus hat zwei Schlüsselphasen.

Zuerst steigt die Temperatur, um die Bindemittel abzubrennen oder zu verdampfen. Zweitens steigt die Temperatur weiter an bis zu einem Punkt knapp unterhalb des Schmelzpunktes des Primärmaterials. Bei dieser Temperatur beginnen die Partikel an ihren Oberflächen zu verschmelzen, ein Prozess, der die porösen Zwischenräume zwischen ihnen erheblich reduziert.

Schritt 4: Abkühlen und Verfestigen

Nachdem das Bauteil für eine bestimmte Zeit auf Sintertemperatur gehalten wurde, wird es vorsichtig abgekühlt. Beim Abkühlen verfestigen sich die neu gebildeten Bindungen und bilden eine einzige, einheitliche Masse.

Dieses Endteil ist dicht, stark und entspricht weitgehend dem beabsichtigten Design, obwohl während des Prozesses eine vorhersehbare maßliche Schrumpfung auftritt.

Hauptvorteile der Sintermethode

Sintern ist nicht nur eine Nischentechnik; es ist ein Eckpfeiler der modernen Fertigung, da es deutliche Vorteile gegenüber anderen Methoden wie der Bearbeitung oder dem Gießen bietet.

Kosteneffizienz und Materialeffizienz

Durch die Vermeidung der hohen Energiekosten, die für das vollständige Schmelzen von Materialien erforderlich sind, ist Sintern oft wirtschaftlicher, insbesondere bei der Großserienproduktion. Es ist auch ein endkonturnahes Verfahren, was bedeutet, dass es im Vergleich zu subtraktiven Methoden wie der Bearbeitung sehr wenig Abfallmaterial erzeugt.

Komplexe Geometrien und einzigartige Materialien

Das Verfahren eignet sich hervorragend zur Herstellung von Teilen mit komplizierten oder komplexen Formen, die sonst schwierig oder unerschwinglich teuer zu produzieren wären.

Darüber hinaus ermöglicht es die Herstellung einzigartiger Legierungen und Verbundwerkstoffe durch Mischen von Pulvern aus Materialien, die sich im geschmolzenen Zustand nicht leicht verbinden ließen.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist Sintern nicht die ideale Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Inhärente Porosität

Selbst nach dem Sintern behalten Teile typischerweise eine geringe Porosität. Dies kann die mechanischen Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit im Vergleich zu Teilen aus vollständig dichten, geschmiedeten Materialien beeinträchtigen. In einigen Anwendungen, wie z.B. selbstschmierenden Lagern, ist diese Porosität ein gewünschtes Merkmal.

Maßliche Schrumpfung

Die während des Sinterns auftretende Verdichtung führt dazu, dass das Teil schrumpft. Diese Änderung muss präzise berechnet und in das Design der ursprünglichen Form und des Grünlings einbezogen werden, um sicherzustellen, dass das Endbauteil die Maßtoleranzen erfüllt.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtungsphase erforderlichen Formen und Matrizen sind robust und präzise konstruiert, was eine erhebliche Anfangsinvestition darstellt. Dies macht das Sintern am kostengünstigsten für mittlere bis hohe Produktionsserien, bei denen die Werkzeugkosten auf viele Teile amortisiert werden können.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung, Sintern zu verwenden, hängt vollständig von Ihren Material-, Geometrie- und Produktionsvolumenzielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger mechanischer Komponenten liegt: Sintern ist ideal für die kostengünstige Herstellung von Zahnrädern, Lagern, Kettenrädern und Nocken in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter elektrischer Teile liegt: Das Verfahren eignet sich hervorragend für die Herstellung von Komponenten wie elektrischen Kontakten und Ankern, bei denen einzigartige Materialmischungen für spezifische magnetische oder leitende Eigenschaften benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Sintern ist eine wichtige Schlüsseltechnologie für die Herstellung von Metallmatrix-Verbundwerkstoffen, Hartmetallen und Keramiken, die nicht durch traditionelles Schmelzen geformt werden können.

Letztendlich bietet Sintern einen eleganten und effizienten Weg vom pulverförmigen Rohmaterial zu einer starken, funktionsfähigen Komponente.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Primärpulver mit Bindemittel mischen | Gleichmäßige Pulvermischung, bereit zum Formen |

| 2. Verdichtung | Hohen Druck in einer Form anwenden | Bildung eines zerbrechlichen „Grünlings“ |

| 3. Erhitzen | Im Ofen unterhalb des Schmelzpunktes erhitzen | Partikelverschmelzung und Dichtezunahme |

| 4. Abkühlen | Kontrolliertes Abkühlen des Teils | Verfestigung zu einer endgültigen, starken Komponente |

Bereit, Ihre pulverförmigen Materialien in Hochleistungskomponenten zu verwandeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse notwendig sind. Ob Sie langlebige mechanische Teile, spezialisierte elektrische Komponenten oder fortschrittliche Materialien entwickeln, unsere Lösungen helfen Ihnen, überragende Ergebnisse mit Effizienz und Zuverlässigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Sinterprojekte unterstützen und Ihre Designs zum Leben erwecken kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022