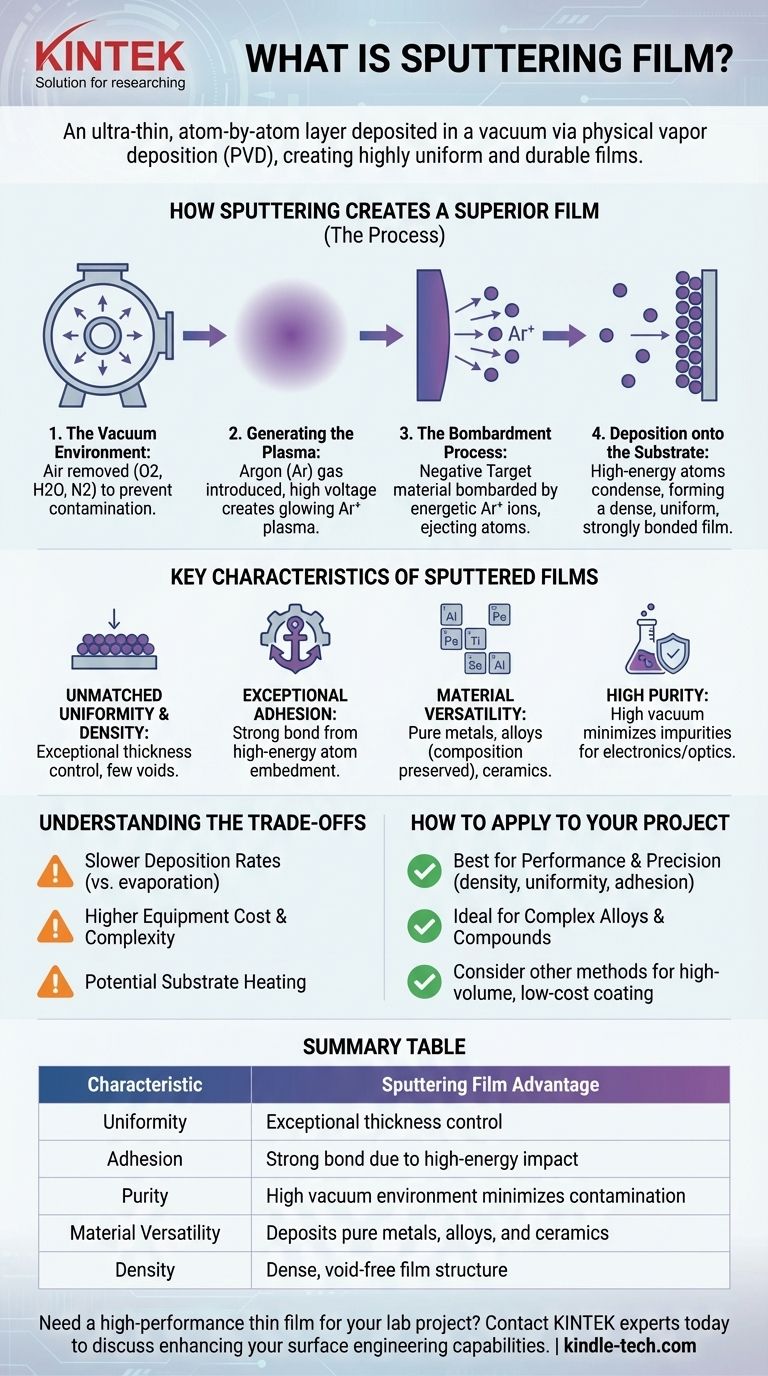

Im Wesentlichen ist ein Sputterfilm eine ultradünne Materialschicht, die mithilfe eines hochpräzisen physikalischen Prozesses namens Sputtern Atom für Atom auf einer Oberfläche abgeschieden wird. Diese Technik, eine Form der physikalischen Gasphasenabscheidung (PVD), beinhaltet das Ausstoßen von Atomen aus einem Ausgangsmaterial (dem „Target“), indem dieses in einem Vakuum mit energiereichen Ionen beschossen wird. Diese ausgestoßenen Atome wandern dann zu einem sekundären Objekt (dem „Substrat“) und kondensieren dort, wodurch ein hochgleichmäßiger und haltbarer Film entsteht.

Beim Sputtern geht es nicht nur darum, eine dünne Beschichtung zu erzeugen, sondern darum, eine Oberfläche auf atomarer Ebene zu gestalten. Der Prozess bietet eine außergewöhnliche Kontrolle über die Dicke, Reinheit und Haftung eines Films und ist daher für Hochleistungsanwendungen wie Halbleiter und fortschrittliche Optik unverzichtbar.

Wie Sputtern einen überlegenen Film erzeugt

Um die einzigartigen Eigenschaften eines gesputterten Films zu verstehen, muss man zunächst die Mechanik des Prozesses begreifen. Es handelt sich um eine hochkontrollierte Abfolge, die im Vakuum stattfindet.

Die VakUum-Umgebung

Zuerst werden das Substrat und das Target-Material in eine Vakuumkammer gebracht. Die Luft wird abgepumpt, um Verunreinigungen wie Sauerstoff, Wasserdampf und Stickstoff zu entfernen, die den Film sonst kontaminieren und seine Leistung beeinträchtigen könnten.

Erzeugung des Plasmas

Anschließend wird eine geringe Menge eines Inertgases, typischerweise Argon, in die Kammer eingeleitet. Es wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt. Dies erzeugt einen leuchtenden, energetisierten Materiezustand, der als Plasma bekannt ist und aus positiven Argonionen und freien Elektronen besteht.

Der Bombardierungsprozess

Das Target-Material erhält eine negative elektrische Ladung. Dies führt dazu, dass die positiven Argonionen aus dem Plasma heftig auf das Target beschleunigt werden. Wenn diese energiereichen Ionen auf das Target treffen, übertragen sie ihren Impuls und schlagen dabei physikalisch Atome aus dem Target-Material heraus oder „sputtern“ sie ab.

Abscheidung auf dem Substrat

Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum und treffen auf das Substrat. Da diese Atome mit signifikanter kinetischer Energie ankommen, bilden sie beim Ansammlung auf der Oberfläche des Substrats einen sehr dichten, gleichmäßigen und fest gebundenen Film.

Haupteigenschaften von gesputterten Filmen

Der Sputterprozess verleiht dem resultierenden Film deutliche Vorteile, weshalb er für anspruchsvolle technische Anwendungen ausgewählt wird.

Unübertroffene Gleichmäßigkeit und Dichte

Die kontrollierte Abscheidung auf Sichtlinie führt zu Filmen mit außergewöhnlicher Dickenhomogenität über das gesamte Substrat. Die Energie der ankommenden Atome sorgt außerdem dafür, dass sie dicht zusammengepackt werden, wodurch ein dichter Film mit wenigen Hohlräumen oder Defekten entsteht.

Außergewöhnliche Haftung

Die hohe kinetische Energie der gesputterten Atome hilft ihnen, sich physisch in die oberste Schicht des Substrats einzubetten. Dies erzeugt eine viel stärkere Bindung (Haftung) zwischen dem Film und dem Substrat im Vergleich zu Prozessen mit geringerer Energie wie der thermischen Verdampfung.

Materialvielfalt

Sputtern kann eine breite Palette von Materialien abscheiden, darunter reine Metalle, komplexe Legierungen und sogar isolierende Keramikverbindungen. Bei Legierungen leistet der Prozess hervorragende Arbeit bei der Beibehaltung der ursprünglichen Zusammensetzung vom Target bis zum Film.

Hohe Reinheit

Da der gesamte Prozess in einem Hochvakuum stattfindet, ist der resultierende Film außergewöhnlich rein. Dies ist eine entscheidende Voraussetzung für Anwendungen in der Elektronik und Optik, wo selbst geringste Verunreinigungen die Leistung beeinträchtigen können.

Verständnis der Kompromisse

Trotz seiner Vorteile ist Sputtern nicht die richtige Wahl für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zur fundierten Entscheidungsfindung.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung ist Sputtern im Allgemeinen ein langsamerer Prozess. Die Rate, mit der Material vom Target ausgestoßen wird, ist geringer, was den Durchsatz in der Massenfertigung beeinträchtigen kann.

Höhere Kosten und Komplexität der Ausrüstung

Sputteranlagen sind hochentwickelte Maschinen. Die Notwendigkeit von Hochvakuumanlagen, präzisen Gasflusssystemen und speziellen Hochspannungsnetzteilen macht die Ausrüstung teurer und komplexer in der Bedienung und Wartung.

Potenzielle Substraterwärmung

Der ständige Beschuss mit energiereichen Teilchen kann eine erhebliche Menge an Wärme auf das Substrat übertragen. Bei wärmeempfindlichen Substraten, wie bestimmten Kunststoffen oder biologischen Materialien, kann dies ein großes Problem darstellen, das aktive Kühlung oder alternative Abscheidungsmethoden erfordert.

Anwendung auf Ihr Projekt

Die Wahl der Abscheidungsmethode hängt vollständig von Ihren technischen Anforderungen und Budgetbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Präzision liegt: Sputtern ist die überlegene Wahl, wenn Filmdichte, Gleichmäßigkeit, Reinheit und Haftung für die korrekte Funktion Ihres Geräts von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kostengünstiger Beschichtung liegt: Einfachere und schnellere Methoden wie die thermische Verdampfung sind möglicherweise wirtschaftlicher für Anwendungen, bei denen die ultimative Filmqualität weniger kritisch ist.

- Wenn Sie mit komplexen Legierungen oder Verbindungen arbeiten: Sputtern zeichnet sich dadurch aus, dass es das korrekte Verhältnis der Elemente vom Ausgangsmaterial zum fertigen Film beibehält, eine Aufgabe, die für andere Methoden schwierig ist.

Letztendlich ermöglicht Ihnen das Verständnis des Sputterprozesses die Auswahl des richtigen Werkzeugs zur Gestaltung von Oberflächen mit Eigenschaften, die auf andere Weise einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Sputterfilms |

|---|---|

| Gleichmäßigkeit | Außergewöhnliche Dickenkontrolle über das gesamte Substrat |

| Haftung | Starke Bindung durch energiereichen Atomeinschlag |

| Reinheit | Hochvakuumumgebung minimiert Kontamination |

| Materialvielfalt | Abscheidung von reinen Metallen, Legierungen und Keramiken |

| Dichte | Dichte, porenfreie Filmstruktur |

Benötigen Sie einen Hochleistungsdünnfilm für Ihr Laborprojekt?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Sputterlösungen liefern die Gleichmäßigkeit, Reinheit und Haftung, die für fortschrittliche Anwendungen in Halbleitern, Optik und F&E erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Oberflächentechnikfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen