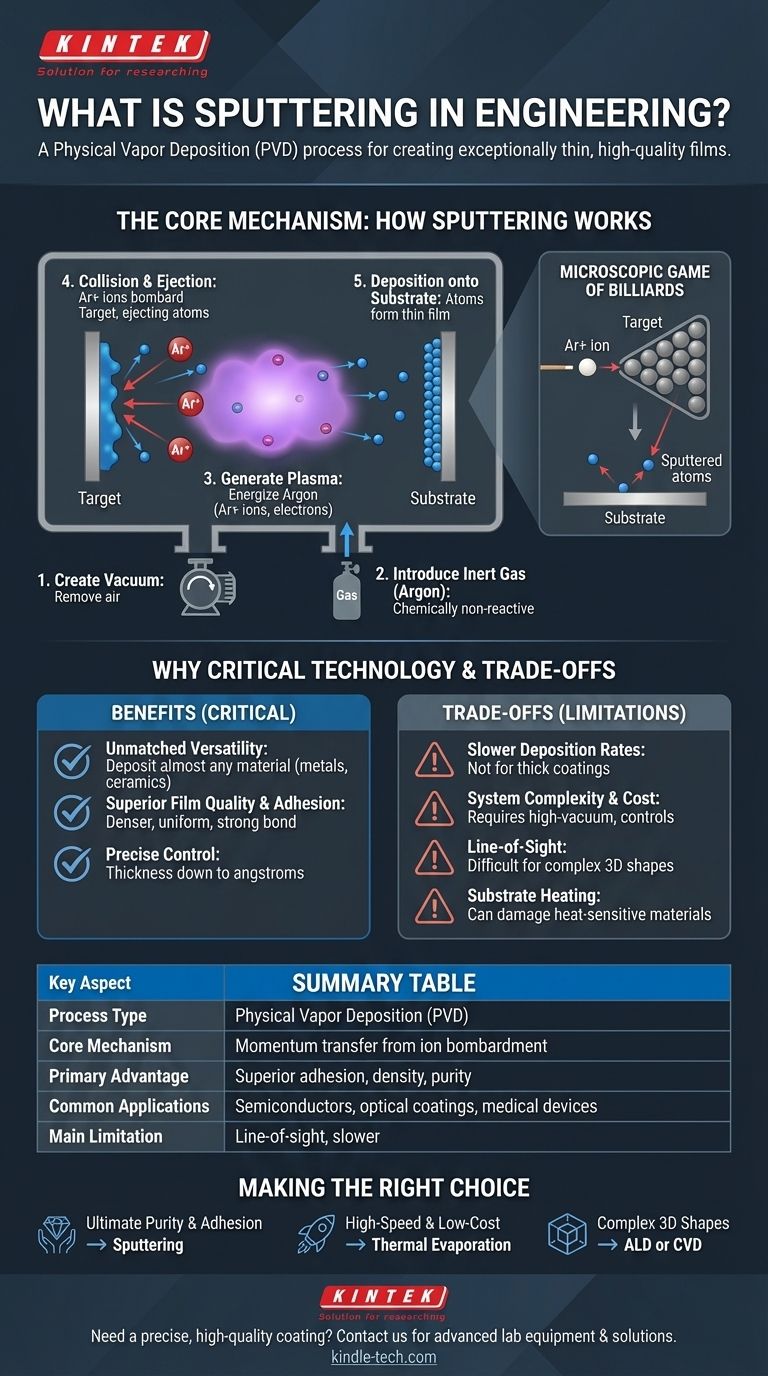

In der Technik ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um außergewöhnlich dünne, hochwertige Materialschichten auf einer Oberfläche zu erzeugen. Es funktioniert, indem Atome aus einem Quellmaterial, dem sogenannten „Target“ (Zielscheibe), herausgeschlagen werden, indem dieses in einem Vakuum mit energiereichen Ionen beschossen wird. Diese ausgestoßenen Atome wandern dann zu einem nahegelegenen Objekt, dem „Substrat“, und bilden dort eine gleichmäßige Beschichtung.

Sputtern ist keine chemische Reaktion und kein Schmelzprozess; es ist ein physikalischer Impulstransfer. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem energiereiche Ionen die Spielkugel sind, die auf ein Atomarrangement (das Target) trifft und einige davon losschlägt, um eine nahegelegene Oberfläche zu beschichten.

Der Kernmechanismus: Wie Sputtern funktioniert

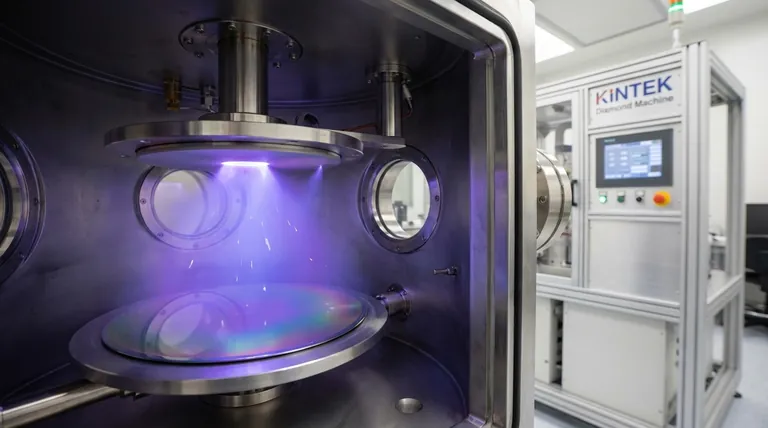

Sputtern ist ein hochkontrollierter Prozess, der in einer versiegelten Vakuumkammer stattfindet. Die grundlegenden Schritte sind unabhängig vom spezifischen abgeschiedenen Material konsistent.

Schritt 1: Erzeugung eines Vakuums

Zuerst wird fast die gesamte Luft aus der Kammer gepumpt, um ein Vakuum zu erzeugen. Dies ist entscheidend, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen kollidieren, und um eine Kontamination der endgültigen Schicht zu vermeiden.

Schritt 2: Einbringen eines Edelgases

Anschließend wird eine kleine, kontrollierte Menge eines Inertgases, meistens Argon (Ar), in die Kammer eingeleitet. Dieses Gas ist chemisch nicht reaktiv und wird zur Erzeugung des Plasmas verwendet.

Schritt 3: Erzeugung eines Plasmas

In der Kammer wird eine hohe Spannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Dieses Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Schritt 4: Der Zusammenstoß und das Herausschlagen

Das abzuscheidende Material, das Target, wird negativ geladen. Dies bewirkt, dass die positiv geladenen Argonionen aus dem Plasma heftig auf das Target beschleunigt werden. Diese Ionen treffen mit genügend Kraft auf das Target, um ihren Impuls zu übertragen und einzelne Atome oder Moleküle des Targetmaterials loszuschlagen. Dieser Ausstoßprozess ist das eigentliche „Sputtern“.

Schritt 5: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome wandern durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt), das strategisch in der Nähe platziert ist. Während sich diese Atome ansammeln, bauen sie sich Schicht für Schicht auf und bilden einen dünnen, dichten und hochhaftenden Film.

Warum Sputtern eine kritische Technologie ist

Sputtern wird anderen Abscheideverfahren vorgezogen, wenn die Qualität, Reinheit und Haftung der Dünnschicht von größter Bedeutung sind. Seine Vorteile machen es für Hochleistungsanwendungen unverzichtbar.

Unübertroffene Vielseitigkeit

Praktisch jedes Material kann durch Sputtern abgeschieden werden. Dazu gehören reine Metalle, komplexe Legierungen und sogar isolierende keramische Verbindungen wie Oxide und Nitride, die mit anderen Methoden wie der thermischen Verdampfung schwer oder gar nicht abzuscheiden sind.

Überlegene Schichtqualität und Haftung

Gesputterte Atome treffen mit deutlich mehr kinetischer Energie auf das Substrat als verdampfte Atome. Diese hohe Energie fördert eine bessere Oberflächenmobilität, was zu dichteren, gleichmäßigeren Schichten mit weniger Defekten führt. Außerdem werden die Atome leicht in die Substratoberfläche eingebettet, was eine außergewöhnlich starke Haftung erzeugt.

Präzise Kontrolle über die Dicke

Der Prozess ist extrem stabil und wiederholbar, was eine präzise Kontrolle über die Dicke und Zusammensetzung der Schicht ermöglicht. Ingenieure können Schichten mit Dicken erzeugen, die bis auf ein einzelnes Ångström (ein Zehnmilliardstel Meter) genau kontrolliert werden.

Die Kompromisse verstehen

Trotz seiner enormen Vorteile ist Sputtern nicht für jede Situation die ideale Lösung. Es ist wichtig, seine Grenzen zu verstehen.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zu Methoden wie der thermischen Verdampfung. Dies macht es weniger wirtschaftlich für Anwendungen, die sehr dicke Beschichtungen (viele Mikrometer) erfordern.

Systemkomplexität und Kosten

Sputtersysteme erfordern Hochvakuumpumpen, hochentwickelte Netzteile und Prozesssteuerungen. Dies macht die Ausrüstung komplexer und teurer in der Anschaffung und Wartung als einfachere Abscheidungssysteme.

Sichtlinienbeschränkungen

Ähnlich wie bei einer Sprühdose ist Sputtern ein Sichtlinienprozess (Line-of-Sight). Das gesputterte Material bewegt sich in einer geraden Linie vom Target zum Substrat, was es schwierig macht, komplexe dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Potenzielle Substraterwärmung

Die Energieübertragung vom Plasma und den kondensierenden Atomen kann das Substrat erheblich erwärmen. Obwohl dies manchmal vorteilhaft ist, kann es wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtreinheit, Dichte und Haftung für ein komplexes Material liegt: Sputtern ist oft die überlegene technische Wahl.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Abscheidung eines einfachen Metalls liegt: Ein Verfahren wie die thermische Verdampfung könnte effizienter sein.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Sie müssen möglicherweise nicht-Sichtlinien-Methoden wie die Atomlagenabscheidung (ALD) oder die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Verständnis der Sputterprinzipien die Auswahl des präzisen Fertigungsverfahrens zur Herstellung von Hochleistungs-, langlebigen Oberflächen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulstransfer durch Ionenbeschuss (z. B. Argon) auf ein Targetmaterial |

| Hauptvorteil | Überlegene Schichthaftung, Dichte und Reinheit für komplexe Materialien |

| Häufige Anwendungen | Halbleiterfertigung, optische Beschichtungen, medizinische Geräte |

| Haupteinschränkung | Sichtlinienprozess; langsamer für dicke Beschichtungen |

Benötigen Sie eine präzise, hochwertige Beschichtung für Ihr Projekt? Der Sputterprozess ist ideal für Anwendungen, die außergewöhnliche Schichtreinheit, Haftung und Gleichmäßigkeit erfordern. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient F&E- und Produktionslabore. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Sputterlösung helfen, um die Leistung und Haltbarkeit Ihres Produkts zu verbessern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vorteile und Anwendungen der Dünnschichttechnologie? Erschließen Sie fortschrittliche Materialleistung

- Was ist ein Sputtertarget? Der Bauplan für Hochleistungs-Dünnschichtbeschichtungen

- Welche Arten von Nanokohlenstoffen gibt es? Ein Leitfaden zu Fullerenen, Nanoröhren und Graphen

- Ist Abscheidung ein chemischer Prozess? Verständnis chemischer vs. physikalischer Dünnschichtverfahren

- Welche Arten von einwandigen Kohlenstoffnanoröhren gibt es? Erklärung von Armchair-, Zigzag- und Chiral-Strukturen

- Was sind die Eigenschaften von Diamantfugenverguss? Betonschutzfugen vor Abplatzungen schützen

- Welche Faktoren beeinflussen die Schichtabdeckung bei Abscheideprozessen? Beherrschung der Gleichmäßigkeit für hoch-aspektive Merkmale

- Was sind Beispiele für Dünnschichtmaterialien? Metalle, Dielektrika & Halbleiter für Ihre Anwendung