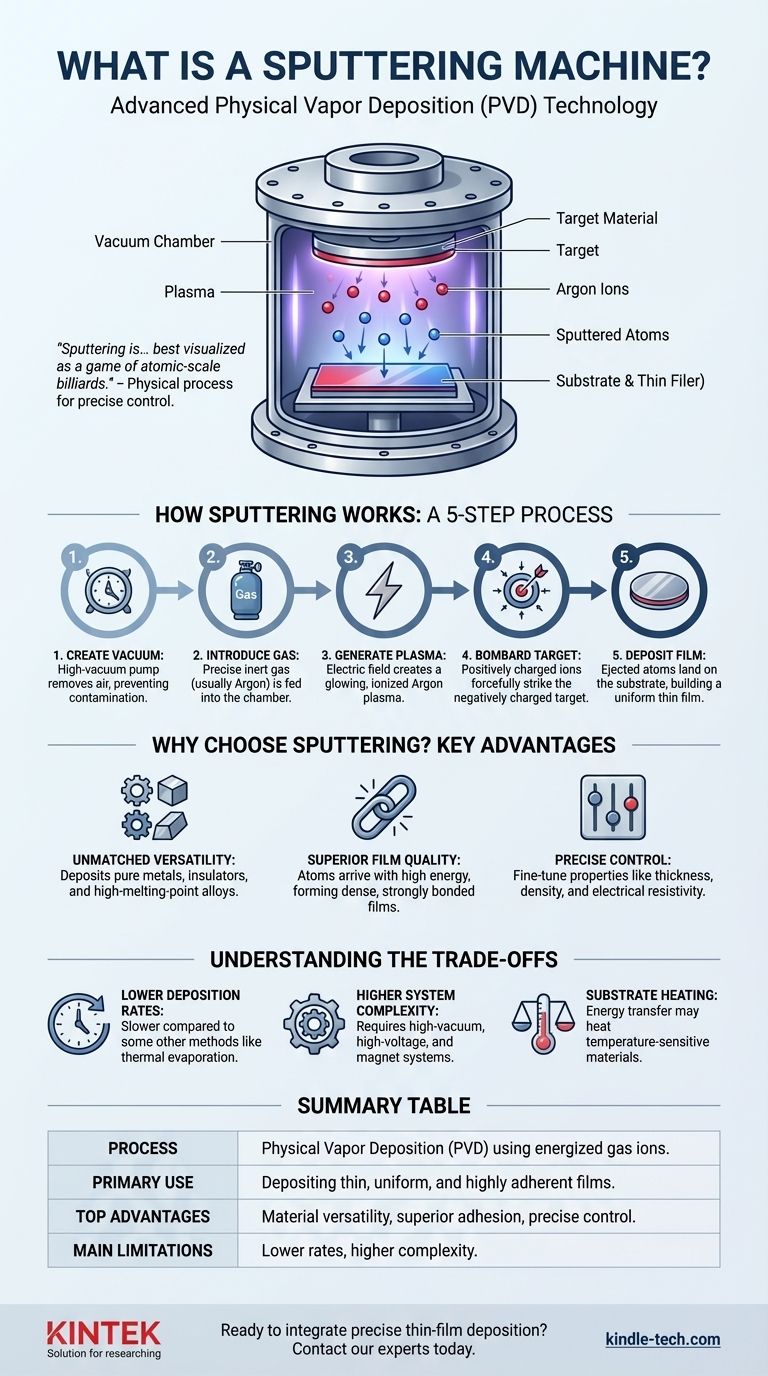

Im Kern ist eine Sputteranlage ein High-Tech-Beschichtungssystem, das außergewöhnlich dünne Materialschichten auf eine Oberfläche, das sogenannte Substrat, abscheidet. Sie arbeitet in einer Vakuumkammer, indem sie energiereiche Gasionen verwendet, um Atome physisch von einem Ausgangsmaterial (dem „Target“) zu lösen, die dann auf dem Substrat landen, um eine gleichmäßige Schicht zu bilden. Dieser Prozess ist eine Form der Physikalischen Gasphasenabscheidung (PVD).

Sputtern ist kein chemischer Prozess; es ist ein physikalischer, der am besten als atomares Billardspiel visualisiert werden kann. Das Verständnis dieses Impulsübertragungsmechanismus ist der Schlüssel, um zu verstehen, warum er eine so präzise Kontrolle bietet und für die Abscheidung von Materialien unerlässlich ist, die sonst schwierig zu handhaben wären.

Wie Sputtern funktioniert: Eine Schritt-für-Schritt-Analyse

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, um Kontaminationen zu verhindern und sicherzustellen, dass die gesputterten Atome frei von der Quelle zum Ziel gelangen können.

Schritt 1: Erzeugen des Vakuums

Zuerst entfernt ein leistungsstarkes Pumpsystem fast die gesamte Luft aus der Kammer. Diese Hochvakuumumgebung ist entscheidend, da sie unerwünschte Atome und Moleküle eliminiert, die mit dem Abscheidungsprozess reagieren oder ihn behindern könnten.

Schritt 2: Einleiten des Prozessgases

Eine kleine, präzise kontrollierte Menge eines Inertgases, fast immer Argon, wird dann in die Kammer geleitet. Dieses Gas ist nicht Teil der endgültigen Beschichtung; es dient als „Munition“ für den Prozess.

Schritt 3: Erzeugen des Plasmas

Ein starkes elektrisches Feld wird innerhalb der Kammer angelegt, wobei das Targetmaterial eine große negative Spannung erhält. Diese Energie entreißt den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bekannt ist – eine Wolke aus positiv geladenen Argonionen und freien Elektronen.

In modernen Systemen werden Magnete hinter dem Target platziert, um die Elektronen nahe an dessen Oberfläche einzufangen. Dieses Magnetron-Sputtern intensiviert das Plasma und macht den Prozess wesentlich effizienter.

Schritt 4: Die Beschussphase

Die positiv geladenen Argonionen im Plasma werden mit Gewalt auf das negativ geladene Target beschleunigt.

Sie kollidieren mit hoher Geschwindigkeit mit dem Target. Dieser Aufprall hat genügend kinetische Energie, um einzelne Atome aus dem Targetmaterial zu lösen oder „abzusputtern“ und sie in die Kammer auszustoßen.

Schritt 5: Abscheidung auf dem Substrat

Die gesputterten Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat (wie einem Siliziumwafer, einer Glasplatte oder einer Kunststoffkomponente).

Diese Atome bauen sich allmählich auf der Oberfläche des Substrats auf und bilden eine dichte, gleichmäßige und sehr gut haftende Dünnschicht. Die Dicke dieser Schicht kann mit extremer Präzision kontrolliert werden.

Warum Sputtern wählen? Hauptvorteile

Sputtern wird gegenüber anderen Abscheidungsmethoden aus mehreren wichtigen Gründen gewählt, die mit Kontrolle und Materialflexibilität zusammenhängen.

Unübertroffene Materialvielfalt

Sputtern kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Isolatoren und komplexe Legierungen. Es eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten (wie Wolfram oder Tantal), die nicht leicht verdampft werden können.

Da es sich um einen physikalischen Prozess handelt, können auch Legierungen abgeschieden werden, wobei deren ursprüngliche Zusammensetzung erhalten bleibt, was mit wärmebasierten Methoden sehr schwierig ist.

Überlegene Schichtqualität und Haftung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine sehr dichte und stark gebundene Schicht mit ausgezeichneter Haftung an der Substratoberfläche zu bilden, was zu langlebigen und zuverlässigen Beschichtungen führt.

Präzise Kontrolle über die Schichteigenschaften

Ingenieure können die Eigenschaften der endgültigen Schicht – wie Dicke, Dichte, elektrischer Widerstand oder Kornstruktur – durch präzise Steuerung von Prozessparametern wie Gasdruck, Spannung und Abscheidungszeit fein abstimmen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht die universelle Lösung für alle Dünnschichtanwendungen. Ihre primären Einschränkungen müssen berücksichtigt werden.

Geringere Abscheidungsraten

Im Vergleich zu einigen anderen Methoden, wie der thermischen Verdampfung oder bestimmten Arten der Chemischen Gasphasenabscheidung (CVD), kann Sputtern ein langsamerer Prozess sein. Dies kann ein Faktor in der Großserienfertigung sein, wo der Durchsatz ein Hauptanliegen ist.

Höhere Systemkomplexität

Sputtersysteme erfordern hochentwickelte Hochvakuumpumpen, Hochspannungsnetzteile und oft komplexe Magnetanordnungen. Dies macht die Ausrüstung teurer und wartungsintensiver als einfachere Abscheidungstechnologien.

Potenzielle Substratheizung

Die Energieübertragung vom Plasma und den kondensierenden Atomen kann das Substrat erwärmen. Obwohl oft beherrschbar, kann dies eine Einschränkung beim Beschichten temperaturempfindlicher Materialien wie bestimmter Kunststoffe oder biologischer Proben sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt und hoher Reinheit liegt: Sputtern ist ideal für die Abscheidung von hochschmelzenden Metallen, komplexen Legierungen und Verbindungen, bei denen chemische Reaktionen unerwünscht sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von hochhaftenden, dichten Schichten liegt: Die physikalische Natur des Sputterns bietet eine ausgezeichnete Haftung und Schichtdichte, was es zu einer überlegenen Wahl für langlebige optische, elektronische oder Schutzbeschichtungen macht.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigeren Kosten liegt: Sie sollten Sputtern mit schnelleren Methoden wie der thermischen Verdampfung vergleichen und den Kompromiss zwischen Abscheidungsgeschwindigkeit und endgültiger Schichtqualität abwägen.

Das Verständnis dieses physikalischen Abscheidungsmechanismus ermöglicht es Ihnen, das richtige Werkzeug für die Erzeugung hochleistungsfähiger Dünnschichten mit Präzision und Kontrolle auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung energiereicher Gasionen in einem Vakuum. |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger und hochhaftender Schichten auf Substraten. |

| Top-Vorteile | Hervorragende Materialvielfalt, überlegene Schichthaftung und präzise Kontrolle. |

| Hauptbeschränkungen | Geringere Abscheidungsraten und höhere Systemkomplexität im Vergleich zu einigen Methoden. |

Bereit, präzise Dünnschichtabscheidung in den Arbeitsablauf Ihres Labors zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Sputteranlagen und Laborgeräte anzubieten, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Lösungen bieten die Materialvielfalt und überlegene Schichtqualität, die für fortschrittliche Elektronik, Optik und Schutzbeschichtungen unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sputtersystem Ihre Fähigkeiten verbessern und Ihre Projekte vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind einige Anwendungsbeispiele, die Ultra-Tiefkühlschränke erfordern? Schützen Sie Ihre wertvollsten Proben

- Was ist die Funktion der Ultraschalldispersion in Al-Sn-Nanokompositen? Optimierung der Graphenverteilung

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Ist natürlicher oder synthetischer Graphit besser? Die Wahl des richtigen Materials für Ihre Anwendung

- Ist Pyrolyseöl brennbar? Verständnis seiner brennbaren Natur und kritischer Sicherheitsrisiken

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Was ist die Biomasse-Umwandlungseffizienz? Maximieren Sie Ihre Bioenergie-Leistung und Ihren ROI

- Welche Funktionen umfasst das Alarmsystem in ULT-Gefriergeräten? Schützen Sie Ihre Proben mit mehrschichtiger Sicherheit