Sputtern ist eine physikalische Gasphasenabscheidung (PVD)-Technik, die verwendet wird, um ultradünne, hochgradig gleichmäßige Materialschichten auf einer Oberfläche zu erzeugen. Auf atomarer Ebene beinhaltet der Prozess das Bombardieren eines Quellmaterials, bekannt als „Target“, mit hochenergetischen Ionen. Dieses Bombardement schleudert Atome physisch aus dem Target, die dann durch ein Vakuum wandern und auf einem „Substrat“ kondensieren, wodurch eine dünne und stark haftende Beschichtung entsteht.

Sputtern lässt sich am besten als atomares Sandstrahlverfahren verstehen. Anstelle von Sand wird ein Plasma aus ionisiertem Gas verwendet, um einzelne Atome präzise von einem Quellmaterial abzuspalten und sie als Hochleistungsschicht auf einem anderen Objekt wieder abzuscheiden.

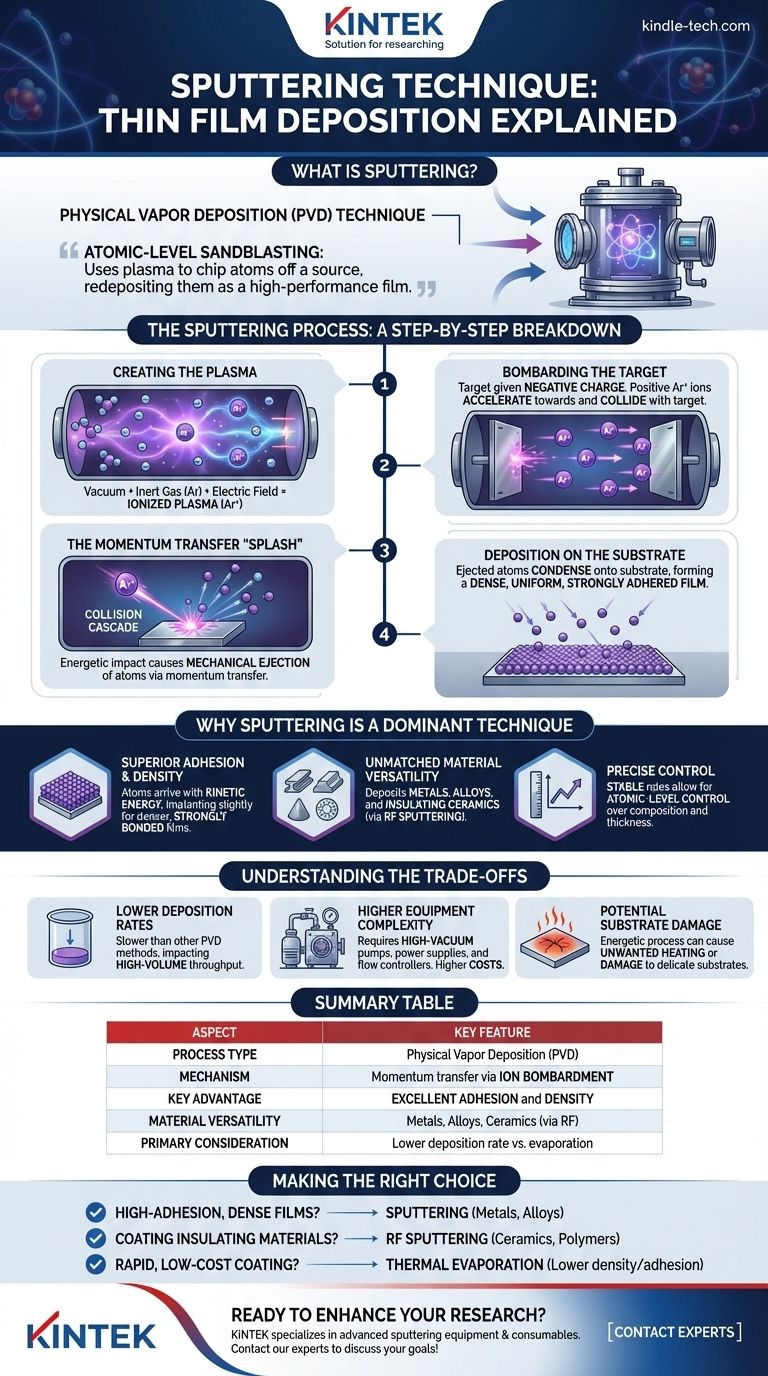

Der Sputterprozess: Eine Schritt-für-Schritt-Analyse

Das Sputtern findet in einer Vakuumkammer statt, um die Reinheit der Schicht zu gewährleisten. Der Prozess ist eine hochkontrollierte Abfolge physikalischer Wechselwirkungen und keine chemische Reaktion.

Schritt 1: Erzeugen des Plasmas

Zuerst wird die Kammer auf ein Hochvakuum gepumpt und dann mit einer kleinen, kontrollierten Menge eines Inertgases, typischerweise Argon, wieder befüllt. Ein starkes elektrisches Feld wird angelegt, das dieses Gas ionisiert, Elektronen von den Argonatomen abspaltet und einen glühenden, energetisierten Materiezustand, genannt Plasma, erzeugt.

Schritt 2: Bombardieren des Targets

Dieses Plasma enthält positiv geladene Argonionen. Das Target, das aus dem Material besteht, das Sie abscheiden möchten, erhält eine negative elektrische Ladung. Diese Potentialdifferenz bewirkt, dass die positiven Argonionen heftig auf das negativ geladene Target zu beschleunigen und mit ihm kollidieren.

Schritt 3: Der Impulsübertragungs-"Spritzer"

Wenn ein energetisches Ion auf das Target trifft, überträgt es seinen Impuls auf die Atome innerhalb des Targetmaterials in einer Kollisionskaskade. Dies ist kein Schmelz- oder Verdampfungsprozess; es ist ein rein mechanischer Auswurf, ähnlich wie eine Spielkugel einen Billardkugelsatz sprengt. Der Aufprall hat genug Kraft, um Atome oder Moleküle vollständig von der Targetoberfläche abzulösen.

Schritt 4: Abscheidung auf dem Substrat

Diese ausgestoßenen Atome vom Target wandern durch die Vakuumkammer und landen auf dem Substrat (z. B. einem Siliziumwafer, einer Glaslinse oder einem medizinischen Implantat). Wenn sie sich ansammeln, bilden sie eine dünne, dichte und hochgradig gleichmäßige Schicht, die sicher mit der Substratoberfläche verbunden ist.

Warum Sputtern eine dominante Technik ist

Sputtern wird gegenüber anderen Abscheidungsmethoden aufgrund mehrerer entscheidender Vorteile hinsichtlich der Qualität und Vielseitigkeit der erzeugten Schichten gewählt.

Überlegene Schichthaftung und Dichte

Da gesputterte Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, können sie leicht in die Oberfläche eindringen und sehr dicht gepackt werden. Dies führt zu Schichten, die dichter sind und wesentlich stärker haften als solche, die mit vielen anderen Methoden hergestellt werden.

Unübertroffene Materialvielseitigkeit

Sputtern kann fast jedes Material abscheiden. Dazu gehören reine Metalle, komplexe Legierungen und sogar isolierende Keramikverbindungen. Durch die Verwendung einer Technik namens RF (Radiofrequenz)-Sputtern ist es möglich, nicht-leitende Materialien abzuscheiden, eine Leistung, die mit einfacheren DC-Sputteranlagen unmöglich ist.

Präzise Kontrolle über Zusammensetzung und Dicke

Die Zusammensetzung einer gesputterten Schicht ist der Zusammensetzung des Targetmaterials sehr ähnlich, was sie ideal für die Abscheidung komplexer Legierungen macht. Darüber hinaus ist die Abscheiderate sehr stabil und vorhersehbar, was eine atomare Kontrolle über die Schichtdicke ermöglicht, was für optische und Halbleiteranwendungen entscheidend ist.

Die Kompromisse verstehen

Keine Technik ist perfekt. Die Präzision und Qualität des Sputterns gehen mit spezifischen Nachteilen einher, die berücksichtigt werden müssen.

Niedrigere Abscheideraten

Im Vergleich zur thermischen Verdampfung, einer weiteren PVD-Methode, ist das Sputtern im Allgemeinen ein langsamerer Prozess. Dies kann den Durchsatz in Umgebungen mit hoher Produktionsmenge beeinträchtigen, wo Geschwindigkeit das Hauptanliegen ist.

Höhere Gerätekomplexität

Sputtersysteme sind mechanisch komplex und erfordern Hochvakuumpumpen, ausgeklügelte Stromversorgungen (insbesondere für RF) und präzise Gasflussregler. Diese Komplexität führt zu höheren anfänglichen Gerätekosten und Wartungsanforderungen.

Potenzial für Substratschäden oder Erhitzung

Die energetische Natur des Prozesses kann zu unerwünschter Erhitzung des Substrats führen. Bei empfindlichen Substraten wie Polymeren oder bestimmten biologischen Proben kann dieses Energiebombardement bei unsachgemäßer Handhabung Schäden verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert ein Abwägen der Anforderungen an die Schichtleistung mit Prozessbeschränkungen wie Kosten, Geschwindigkeit und Materialkompatibilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochhaftenden, dichten Schichten aus Legierungen oder hochschmelzenden Metallen liegt: Sputtern ist die überlegene Wahl aufgrund seiner hervorragenden Zusammensetzungskontrolle und der hohen Energie der abgeschiedenen Atome.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines isolierenden Materials wie einer Keramik oder eines Polymers liegt: RF-Sputtern ist eine der wenigen praktikablen und zuverlässigen Techniken zur Herstellung hochwertiger Schichten aus nicht-leitenden Targets.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung eines einfachen, niedrigschmelzenden Metalls liegt: Sie könnten die thermische Verdampfung in Betracht ziehen, müssen aber bereit sein, die Schichtdichte und Haftung zu opfern, die das Sputtern bietet.

Letztendlich befähigt Sie das Verständnis der physikalischen Prinzipien des Sputterns, den effektivsten Herstellungsprozess zur Erzeugung hochleistungsfähiger, präzisionsgefertigter Oberflächen auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptvorteil | Hervorragende Schichthaftung und Dichte |

| Materialvielseitigkeit | Metalle, Legierungen, Keramiken (mittels RF-Sputtern) |

| Primäre Überlegung | Niedrigere Abscheiderate im Vergleich zur Verdampfung |

Bereit, Ihre Forschung mit Hochleistungs-Dünnschichten zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Sputteranlagen und Verbrauchsmaterialien, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie mit Metallen, Legierungen oder isolierenden Keramiken arbeiten, unsere Lösungen liefern die Präzision, Gleichmäßigkeit und Haftung, die für modernste Anwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele bei der Dünnschichtabscheidung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen