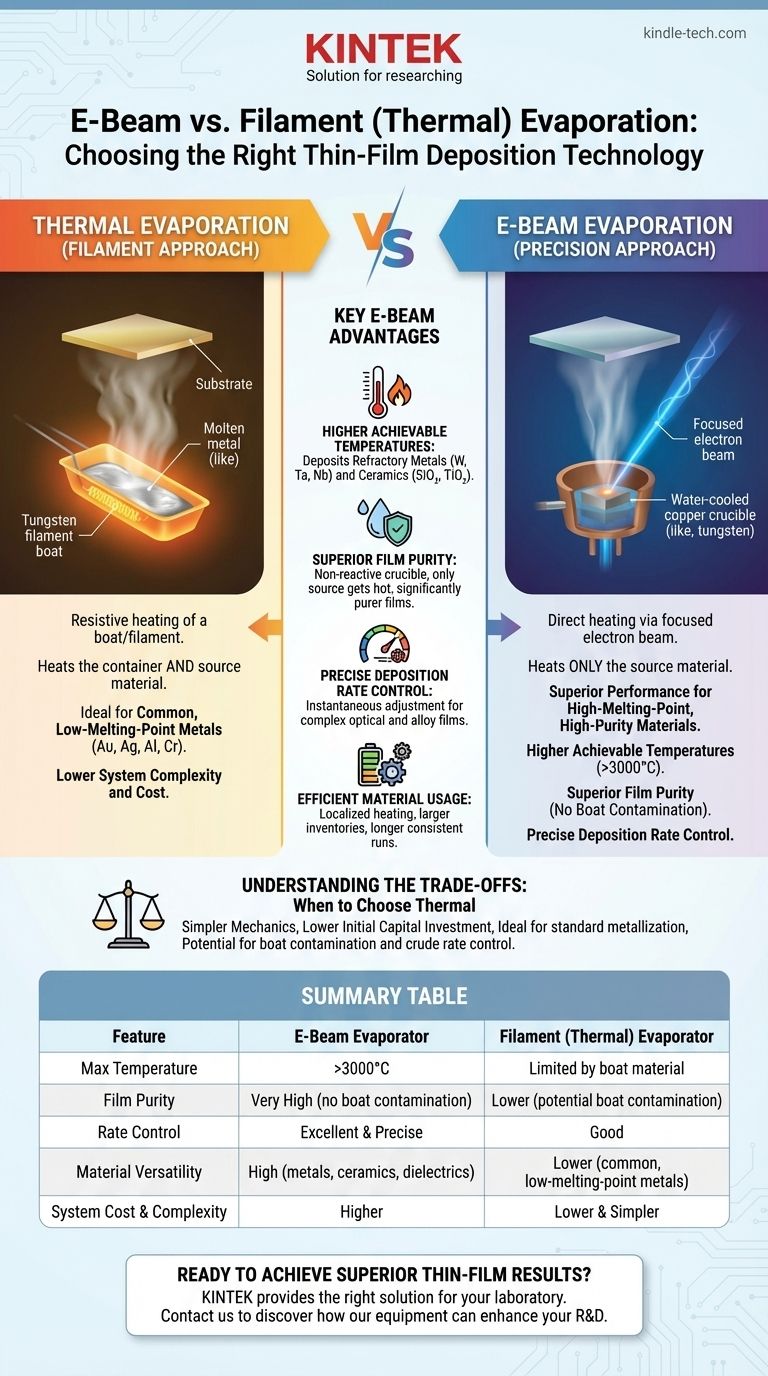

Der Hauptvorteil eines E-Beam-Verdampfers ist seine Fähigkeit, hochreine Filme aus hochschmelzenden Materialien mit außergewöhnlicher Kontrolle über die Abscheidungsrate abzuscheiden. Im Gegensatz zu einem Filamentverdampfer, der sowohl das Ausgangsmaterial als auch ein Behälter-"Boot" erhitzt, erhitzt ein E-Beam direkt nur das Ausgangsmaterial, was viel höhere Temperaturen ermöglicht und eine Kontamination durch das Boot selbst verhindert.

Die Wahl zwischen E-Beam- und thermischer Verdampfung ist ein klassischer technischer Kompromiss. E-Beam bietet überlegene Leistung, Materialvielfalt und Reinheit für fortgeschrittene Anwendungen, während die thermische Verdampfung eine einfachere, kostengünstigere Lösung für eine Reihe gängiger Metalle darstellt.

Wie jede Technologie funktioniert

Um die Vorteile zu verstehen, müssen wir zunächst den grundlegenden Unterschied in der Art und Weise betrachten, wie jedes System Dampf aus einem Ausgangsmaterial erzeugt.

Thermische Verdampfung (Der Filament-Ansatz)

Thermische Verdampfung ist ein Prozess der Widerstandsheizung, ähnlich einer Glühlampe.

Ein hoher elektrischer Strom wird durch ein Widerstands-"Boot" oder Filament geleitet, das typischerweise aus Wolfram, Molybdän oder Tantal besteht. Das abzuscheidende Material wird in dieses Boot gelegt, das sich so weit erhitzt, dass das Material schmilzt und dann verdampft.

Dieser Dampf bewegt sich geradlinig in der Vakuumkammer und beschichtet alles auf seinem Weg, einschließlich Ihres Substrats.

E-Beam-Verdampfung (Der Präzisionsansatz)

Elektronenstrahl- (E-Beam) Verdampfung ist ein komplexerer und gezielterer Prozess.

Eine Hochspannungsversorgung erzeugt einen leistungsstarken Elektronenstrahl. Dieser Strahl wird dann elektromagnetisch fokussiert und auf die Oberfläche des Ausgangsmaterials gelenkt, das in einem wassergekühlten Kupfertiegel oder -schmelztiegel liegt.

Die intensive, fokussierte Energie der Elektronen wird direkt auf das Material übertragen, wodurch ein kleiner Punkt auf seiner Oberfläche sublimiert oder verdampft. Die Wasserkühlung verhindert, dass der Tiegel selbst schmilzt oder den Prozess kontaminiert.

Hauptvorteile der E-Beam-Verdampfung

Der grundlegende Unterschied in den Heizmechanismen verleiht der E-Beam-Verdampfung mehrere entscheidende Vorteile für anspruchsvolle Anwendungen.

Höhere erreichbare Temperaturen

Die direkte Energieübertragung vom Elektronenstrahl ermöglicht es dem Ausgangsmaterial, Temperaturen von weit über 3000 °C zu erreichen.

Dies ermöglicht die Abscheidung von refraktären Metallen wie Wolfram, Tantal und Niob sowie von Dielektrika und Keramiken wie Siliziumdioxid (SiO₂) und Titandioxid (TiO₂), die mit Standard-Thermosystemen nicht verdampft werden können.

Überragende Filmreinheit

Bei der thermischen Verdampfung kann das heiße Filament reagieren oder ausgasen, wodurch der Dampfstrom kontaminiert und die Filmreinheit verringert wird.

Da der wassergekühlte Kupfertiegels des E-Beams kühl bleibt, ist er nicht reaktiv. Das einzige Material, das heiß wird, ist das Ausgangsmaterial selbst, was zu deutlich reineren abgeschiedenen Filmen führt. Dies ist entscheidend für optische, Halbleiter- und medizinische Anwendungen.

Präzise Kontrolle der Abscheidungsrate

Die Leistung des Elektronenstrahls kann nahezu augenblicklich angepasst werden, was eine extrem feine und stabile Kontrolle über die Verdampfungsrate ermöglicht.

Diese Präzision, oft gekoppelt mit einer Quarzkristallmikrowaage (QCM) zur Rückmeldung, ist unerlässlich für die Herstellung komplexer optischer Interferenzschichten, Schichten mit abgestuftem Brechungsindex oder gut definierter Legierungsfilme, bei denen die Stöchiometrie entscheidend ist.

Effiziente Materialnutzung

Der E-Beam erhitzt einen kleinen, lokalisierten Punkt auf einem größeren Quell-"Puck". Dies ist energieeffizienter als das Erhitzen eines gesamten Boots und seines Inhalts. Es ermöglicht auch viel größere Quellbestände, was längere, konsistentere Abscheidungsdurchläufe ohne Vakuumunterbrechung ermöglicht.

Die Kompromisse verstehen: Wann man thermische Verdampfung wählen sollte

Trotz der klaren Leistungsvorteile des E-Beams ist er nicht immer die beste Wahl. Einfachheit und Kosten sind wichtige Faktoren.

Geringere Systemkomplexität und Kosten

Thermische Verdampfer sind mechanisch einfacher. Sie benötigen keine Hochspannungsversorgungen, leistungsstarke Elektromagnete zur Strahlführung oder die zugehörigen komplexen Steuerungen.

Dies führt zu einer deutlich geringeren Anfangsinvestition und oft zu einer einfacheren Bedienung und Wartung.

Ideal für gängige, niedrigschmelzende Metalle

Für Standard-Metallisierungsprozesse mit Materialien wie Gold (Au), Silber (Ag), Aluminium (Al) oder Chrom (Cr) ist die thermische Verdampfung hochwirksam, zuverlässig und weitaus wirtschaftlicher.

Wenn die absolut höchste Reinheit nicht Ihr Hauptanliegen ist, ist die Einfachheit eines thermischen Systems oft die praktischere Wahl für diese gängigen Materialien.

Einschränkungen der thermischen Verdampfung

Die primären Einschränkungen der thermischen Verdampfung sind das Potenzial für Boot-Kontamination, die Unfähigkeit, hochtemperaturbeständige Materialien abzuscheiden, und die vergleichsweise grobe Kontrolle über die Abscheidungsrate.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung an Materialart, Filmreinheit und strukturelle Komplexität bestimmen die richtige Technologieauswahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optikbeschichtungen oder der Abscheidung von refraktären Materialien (W, Ta, SiO₂) liegt: Die E-Beam-Verdampfung ist die notwendige und überlegene Wahl aufgrund ihrer Reinheit, Kontrolle und ihres Temperaturbereichs.

- Wenn Ihr Hauptaugenmerk auf einfacher Metallisierung mit gängigen Metallen (Au, Al, Cr) für Kontakte oder Spiegel liegt: Die thermische Verdampfung ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle für komplexe Legierungen oder mehrschichtige Bauelementstrukturen liegt: E-Beam bietet die feine Echtzeit-Ratenkontrolle, die für die Erzielung wiederholbarer, hochwertiger Ergebnisse unerlässlich ist.

Die Wahl der richtigen Abscheidungsmethode ist der erste und wichtigste Schritt, um die gewünschten Dünnschichteigenschaften und -leistungen zu erzielen.

Zusammenfassungstabelle:

| Merkmal | E-Beam-Verdampfer | Filament- (Thermischer) Verdampfer |

|---|---|---|

| Max. Temperatur | >3000°C | Begrenzt durch das Boot-Material |

| Filmreinheit | Sehr hoch (keine Boot-Kontamination) | Geringer (potenzielle Boot-Kontamination) |

| Ratenkontrolle | Exzellent & Präzise | Gut |

| Materialvielfalt | Hoch (Metalle, Keramiken, Dielektrika) | Geringer (gängige, niedrigschmelzende Metalle) |

| Systemkosten & Komplexität | Höher | Geringer & Einfacher |

Bereit für überragende Dünnschicht-Ergebnisse?

Ob Ihre Anwendung die hohe Reinheit und Präzision eines E-Beam-Verdampfers oder die kostengünstige Einfachheit eines thermischen Verdampfers erfordert, KINTEK hat die richtige Lösung für Ihr Labor. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Ausrüstung, um Ihre spezifischen Material- und Leistungsziele zu erreichen.

Kontaktieren Sie KINTEL noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und zu entdecken, wie unsere Laborgeräte Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor