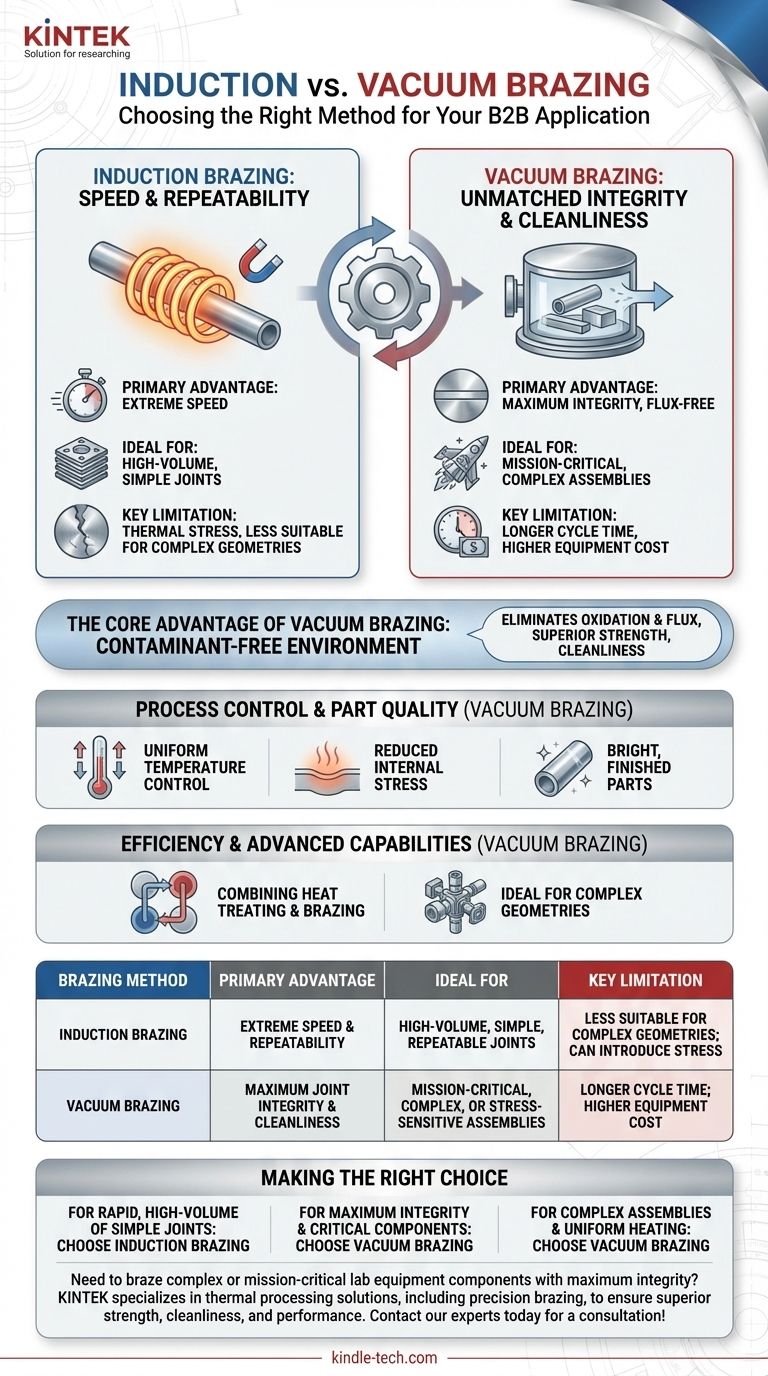

Kurz gesagt, der Hauptvorteil des Induktionslötens ist seine Geschwindigkeit und Wiederholbarkeit, wodurch es sich hervorragend für die Serienfertigung eignet, bei der immer wieder die gleiche Verbindung hergestellt wird. Dieser Prozess nutzt ein elektromagnetisches Feld, um einen sehr lokalisierten Bereich schnell zu erhitzen, was ein präzises, konsistentes und schnelles Fügen von Komponenten wie Hartmetallspitzen auf Stahlwellen ermöglicht.

Während das Induktionslöten bei bestimmten Anwendungen durch seine Geschwindigkeit glänzt, erfordert das Erreichen des absolut höchsten Niveaus an Fugenintegrität, Sauberkeit und Festigkeit – insbesondere bei komplexen oder missionskritischen Baugruppen – oft einen anderen Ansatz: das Vakuumlöten.

Der Kernvorteil: Unübertroffene Fugenintegrität und Sauberkeit

Das entscheidende Merkmal des Vakuumlötens ist die Umgebung, in der es stattfindet. Durch das Entfernen der Atmosphäre aus einem versiegelten Ofen eliminiert der Prozess die Ursache vieler häufiger Lötfehler und ermöglicht ein überlegenes Qualitätsniveau.

Kontaminationsfreie Umgebung

Ein Vakuum entfernt effektiv atmosphärische Gase wie Sauerstoff und Stickstoff. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen während des Heizzyklus, was bei anderen Lötverfahren ein häufiger Fehlerpunkt ist.

Das Ergebnis ist eine außergewöhnlich saubere Arbeitsfläche, die eine hervorragende Benetzung und Fließfähigkeit des Lotmetalls fördert.

Flussmittelfreie Verbindungen

Da das Vakuum die Oxidation verhindert, ist kein Flussmittel erforderlich – ein chemisches Mittel, das bei anderen Prozessen zur Reinigung des Verbindungsbereichs verwendet wird. Dies eliminiert vollständig das Risiko, dass korrosives Flussmittel in der Verbindung eingeschlossen wird, was deren langfristige Integrität beeinträchtigen kann.

Überragende Festigkeit und Leistung

Die Kombination aus einer ultrareinen Oberfläche und ausgezeichnetem Lotmetallfluss führt zu Lötverbindungen, die frei von Hohlräumen und Einschlüssen sind. Dies erzeugt eine endgültige Verbindung mit außergewöhnlich hoher Integrität und Festigkeit, die oft den Eigenschaften der Grundmetalle selbst entspricht.

Prozesskontrolle und Teilequalität

Beim Vakuumlöten geht es nicht nur um die Umgebung; es geht auch um die präzise thermische Kontrolle, die es während des gesamten Zyklus bietet. Diese Kontrolle hat einen direkten Einfluss auf die endgültige Qualität des Teils.

Gleichmäßige Temperaturkontrolle

Der Ofen erwärmt die gesamte Baugruppe langsam und gleichmäßig. Dies stellt sicher, dass alle Teile der Komponente, unabhängig von Dicke oder Komplexität, gleichzeitig die Löttemperatur erreichen, wodurch Verformungen verhindert und eine konsistente Verbindung gewährleistet wird.

Reduzierte innere Spannungen

Langsame, kontrollierte Heiz- und Kühlzyklen sind ein Kennzeichen des Vakuumprozesses. Diese schonende thermische Behandlung minimiert die Restspannungen, die durch schnelle, lokalisierte Heizmethoden entstehen können, und verbessert die gesamten mechanischen und thermischen Eigenschaften der fertigen Baugruppe.

Helle, fertige Teile

Komponenten kommen hell und sauber, ohne Oxidation oder Verfärbung aus einem Vakuumofen. Dies eliminiert oft die Notwendigkeit von Reinigungsarbeiten nach dem Löten, was sowohl Zeit als auch Kosten spart.

Die Kompromisse verstehen

Kein einzelner Prozess ist perfekt für jede Anwendung. Während das Vakuumlöten höchste Qualität bietet, liefert das Induktionslöten Geschwindigkeit.

Die primären Kompromisse beim Vakuumlöten sind Zykluszeit und Kosten. Die langsame Erwärmung und Abkühlung, kombiniert mit der Zeit, die zum Erzeugen des Vakuums benötigt wird, führt zu längeren Zyklen im Vergleich zur Induktion. Die Ausrüstung ist auch komplexer und teurer.

Das Induktionslöten hingegen ist extrem schnell. Seine Fähigkeit, einen lokalisierten Bereich in Sekunden zu erwärmen, ist sein Hauptvorteil. Diese Geschwindigkeit kann jedoch thermische Spannungen verursachen, und es ist weniger geeignet für komplexe Baugruppen oder zum Fügen von Materialien in einem einzigen, spannungsfreien Arbeitsgang.

Effizienz und erweiterte Fähigkeiten

Für komplexe technische Anforderungen bietet das Vakuumlöten Möglichkeiten, die andere Verfahren nicht ohne weiteres erreichen können.

Wärmebehandlung und Löten kombinieren

Die kontrollierte Ofenumgebung ermöglicht es, andere thermische Prozesse wie Härten, Glühen oder Aushärten im selben Zyklus wie das Löten durchzuführen. Dies konsolidiert Fertigungsschritte, verbessert die Effizienz und gewährleistet konsistente Materialeigenschaften.

Ideal für komplexe Geometrien

Die gleichmäßige Erwärmung beim Vakuumlöten macht es zur idealen Methode zum Fügen komplizierter, mehrteiliger Baugruppen oder Teile mit internen Kanälen. Es stellt sicher, dass die gesamte Baugruppe perfekt verbunden wird, ohne empfindliche Bereiche zu überhitzen oder zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Lötmethode hängt ganz von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen, hochvolumigen Produktion einfacher, wiederholbarer Verbindungen liegt: Induktionslöten ist eine ausgezeichnete und hocheffiziente Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Fugenintegrität, Sauberkeit und Festigkeit für kritische Komponenten liegt: Vakuumlöten ist die definitive, überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Baugruppen oder Materialien liegt, die empfindlich auf thermische Spannungen reagieren: Die kontrollierte, gleichmäßige Erwärmung beim Vakuumlöten ist für den Erfolg unerlässlich.

Letztendlich geht es bei der Wahl des richtigen Prozesses darum, die Fähigkeiten der Methode mit Ihren spezifischen technischen und Qualitätsanforderungen in Einklang zu bringen.

Zusammenfassungstabelle:

| Lötverfahren | Hauptvorteil | Ideal für | Wesentliche Einschränkung |

|---|---|---|---|

| Induktionslöten | Extreme Geschwindigkeit und Wiederholbarkeit | Hochvolumige, einfache, wiederholbare Verbindungen | Weniger geeignet für komplexe Geometrien; kann Spannungen verursachen |

| Vakuumlöten | Maximale Fugenintegrität und Sauberkeit | Missionskritische, komplexe oder spannungsempfindliche Baugruppen | Längere Zykluszeit; höhere Gerätekosten |

Müssen Sie komplexe oder missionskritische Laborgerätekomponenten mit maximaler Integrität löten?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien. Unsere Expertise in thermischen Verarbeitungslösungen, einschließlich des Lötens, stellt sicher, dass Ihre Baugruppen überragende Festigkeit, Sauberkeit und Leistung erreichen. Lassen Sie uns besprechen, wie wir Ihre spezifischen Laboranforderungen erfüllen können.

Kontaktieren Sie unsere Experten noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen